,

Изобретение относится к области машиностроения, преимущественно станкостроения, и может быть использовано при шлифовании вогнутых и криволинейных поверхностей тел вращения, применяющихся, в частности, в качестве технологического инструмента оправок станов холодной прокатки труб,

В современном станкостроении для получения вогнутых криволинейных поверхностей тел вращения применяются различные способы.

Известны способы изготовления вогнутых криволинейных поверхностей теп вращения с применением программоносителей в виде копирных или других устройств, которые требуют определенных эатр&т для их изготовления ij.

. Однако известный способ шлифования не позволяет получать криволинейные поверхности изделий без применения копирного устройства и копиров для каждой разновидности поверхностей или группы их. Кроме того, известный спо-

соб не позволяет получать шлифованные поверхности высокого качества, так как шлифовальный круг должен иметь форму рабочей поверхности, соответствующую радиусу копирного ролика или щупа, что создает неблагоприятные условия резания ввиду точечного контакта круга с изделием в зоне шлифования; производительность способа невысокая.

f

Известен также способ шлифования вогнутых криволинейных поверхностей тел вращения, при котором изделию сообщают вращение вокруг оси, расположенной таким образом, что ее проекция на вертикальную плоскость, проходящую через ось вращения шлифовального круга, пересекает последнюю под некоторым углом. Шлифовальному кругу при этом сообщается поступательное вдоль его оси врашения 2.

Этот способ позволяет производить обработку вогнутых криволинейных поверхностей тел вращения без применения

каких-либо копировальных средств, однако диапазон форм поверхностей изделий, обрабатываемых этим способом, довольно узок.-.

Целью изобретения является расширение диапазона форм поверхностей обрабатываемых изделий и упрощение кинематики способа;;

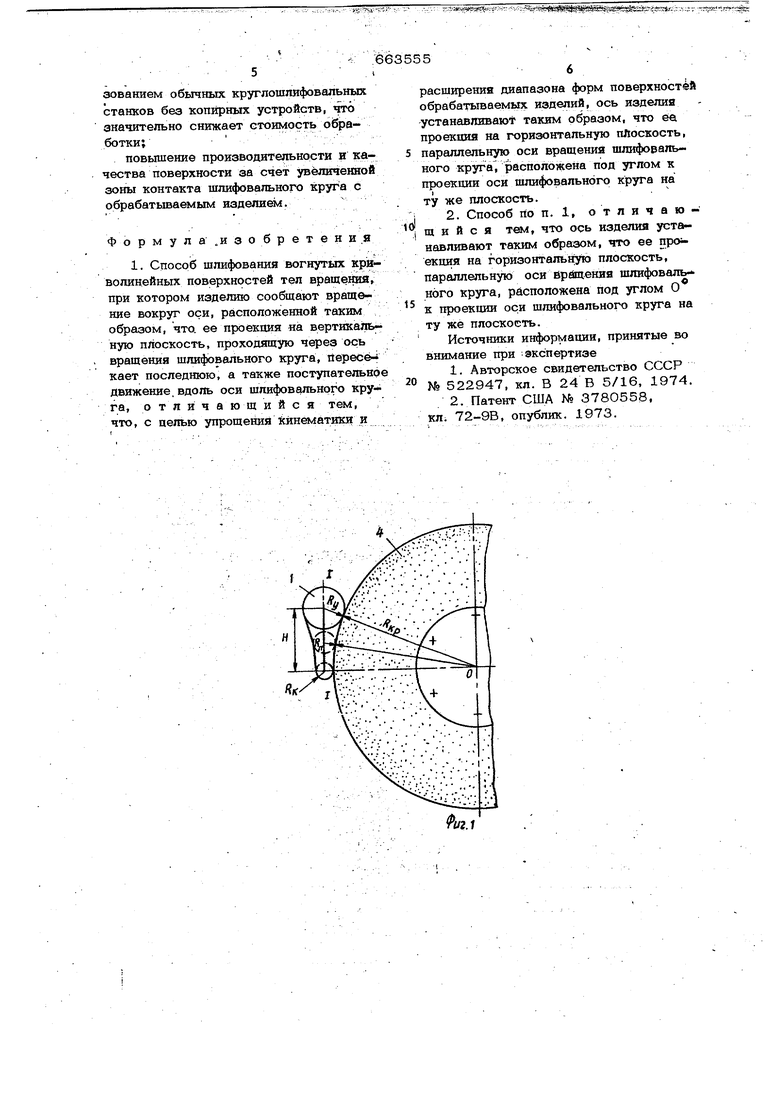

Указанная цель достигается тем, чти ось изделия устанавливают таким образом, что ее проекция на горизонтальную плоскость, параллельнзпго оси вращения шлифовального круга, расположена под углом к проекции оси шлифовального круга на ту же плоскость. .

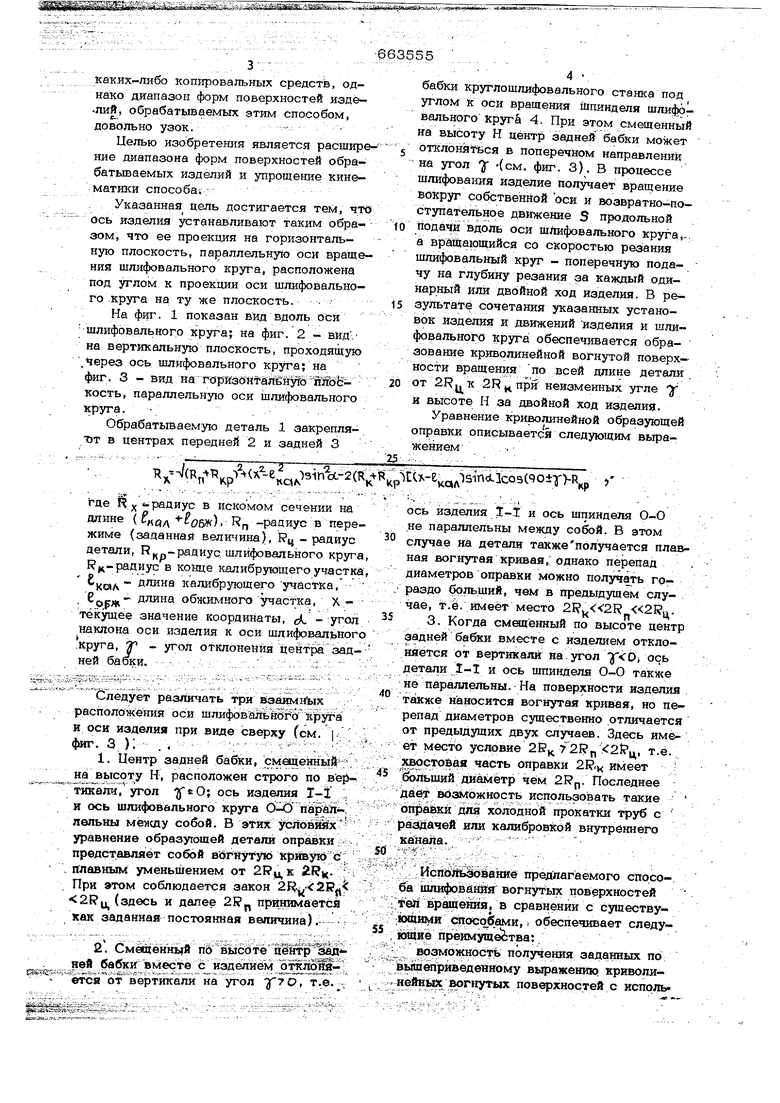

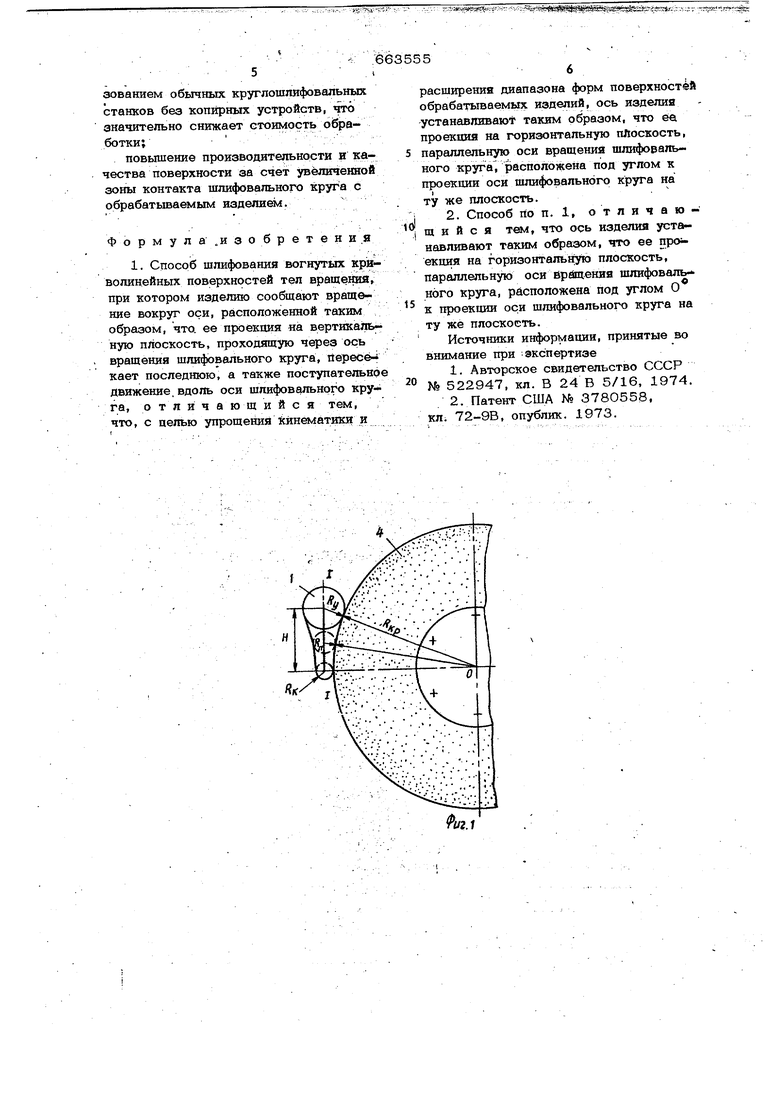

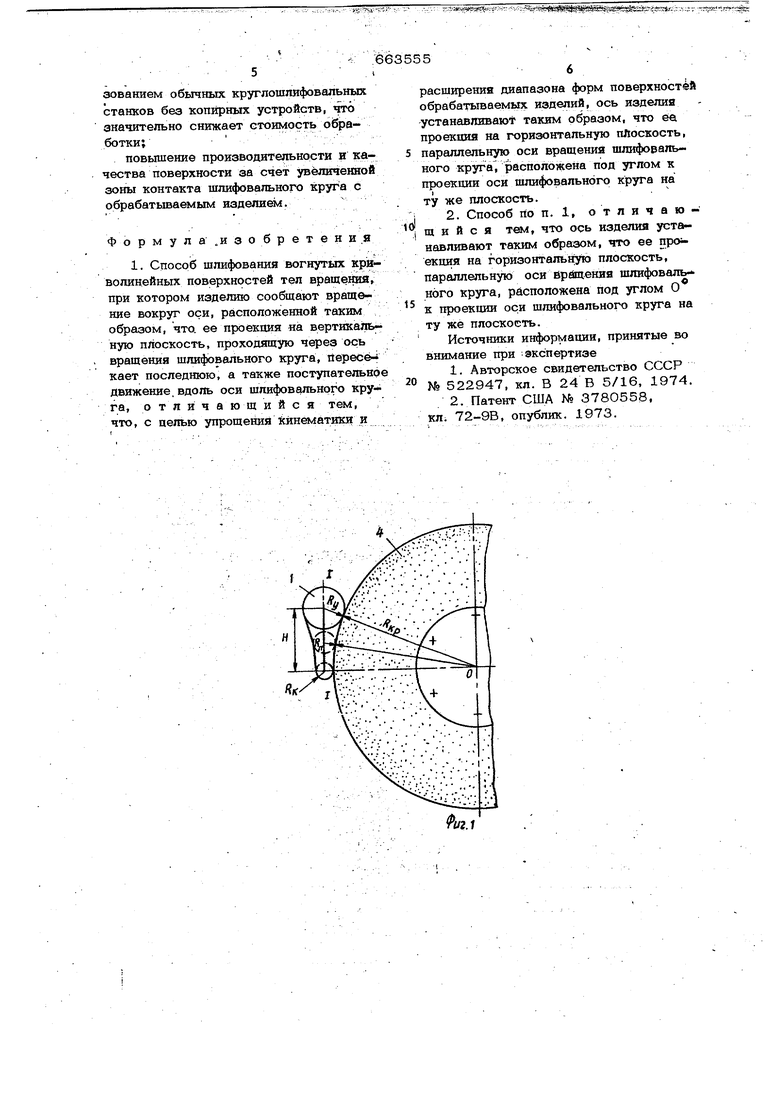

На фиг. 1 показан вид вдоль оси шлифовального круга; на фиг. 2 - вид . на вертикальную плоскость, проходящую .1ерез ось шлифовального круга; на фиг, 3 - вид на гаризвн ашнзШ 1йоВ;- кость, параллельную оси шлифовального круга. .

Обрабатываемую деталь 1 закрепляют в центрах передней 2 и задней 3 где Rj( радиус в искомом сечении на длине ( Сд,д Rfi -радиус в пере жиме (заданнай величина), - радиус детали, Rj,p-радиус, шлифовального круг Р -радиус в конце калибрующего участк ксял калибрующего участка, 6,.,c-.k - длина обжимного участка, х - ; . .9,р.- . , : . текущее значение координаты, еЛ. - угол наклона оси изделия к оси шлифовальног .круга, Т - угол отклонения цейтрв задней бабки. Следует различать три взаимных расположения оси шлифовального круга и оси изделия при виде сверху (см. | фиг. 3 ): . . 1. Центр задней бабки, смвценный на высоту Н, расположен строго по ве1 тикали, угол ось изделия 1-1 к ось шлифовального круга О-О napa iлельны мёясду собой. В этих условтах уравнение образующей детали оправки предст,авляет собой въгнутую кривую с , плавиым уменьшением от к ИК. При этом соблюдается закон 2R (здесь и далее , притмается как заданная постоянная величина). 2 Смещенный по высоте аентр эад ней бабки вместе с изделием ГКЛоЩсггся от вертикали на угол f7О, т.е.

-

K..Uitаб3555

ч

бабки круглошлифовального станка под углом к оси вращения Шпинделя шлифо вального Круга 4. При этом смещенный на высоту Н центр задней бабки может j Ьт11:лЬнйтУся в поперечйом направлений на угол 3 (см. фиг. 3), В процессе шлифования изделие получает вращение вокруг собственной оси и возвратно-поступательное движение S продольной 10 подачи вдоль оси шлифовального круга,.. а вр1ащающийся со скоростью резания шлифовальный круг - поперечную подачу на глубину резания за каждый одинарный или двойной ход Изделия. В ре 5 зультате сочетания указанных установок изделия и движений изделия и шлифовального круга обеспечивается образование криволинейной вогнутой поверхности вращения по всей длине детали . 0 от 2НцК 2R при неизменных угле Т и высоте Н за двойной ход изделияУравнение криволинейной образующей оправки описывается следующим выражением, . . , .,-- .;,., ---..,---: I-,. ось изделия I-I и ось шпинделя О-О не параллельны между собой. В этом случае иа детали такжеполучается плавная вогнутая кривая,; однако перепад диаметров оправки можно получать гораздо больший, чем в предыдущем случае, т.е. имеет место «2Рц. 3. Когда смещённый по высоте центр задней бабки вместе с изделием отклоняется от вертикали на угол ось детали I-I и ось шпинделя О-О такясе не параллельны. На поверхности изделия также наносится вогнутая кривая, но перепад диаметров существенно отличается от предыдущих двух случаев. Здесь имеет место условие , т.е. хвостовая часть оправки 21(х имеет больший диаметр чём 2Rp. Последнее дает возможиость исполь.зрвать такие справки для холодной прокатки труб с аздачей или калибровкой внутреннего канала. --. .-. . V Использование предлагаемого способа шлифования вогнутых поверхностей ett вращею1я, в сравнении с существущими спосо(, I обеспечивает следу Щйе преимущв2:тва: возможность получения заданных по ышеприведенному выражешпр криволиейных Вогнутых поверхностей с испрль

зованием обычных круглошпяфовальшых станков без копйрных устройств, го значительно снижает стоимость обработки;

повышение производительности и качества поверхности за счет увеличенной зоны контакта шлифовального круга с обрабатьюаемым изделием.

Формула.изобретення

1. Способ шлифования вогнутых кр)ВЕволинейных поверхностей тел вращения, при котором издегапо сообщают вращение вокруг оси, расположенной таким образом, что, ее проекция на вертикальную nrtocKocTb, проходящую через ось вращения щлифовального круга, liepece-i кает последнюю, а также поступательно движение, вдоль оси щлифовального , отличающийся тем, что, с долью упрощешя Кинематики и

.663555

расширения диапазона форм поверхностей обрабатываемых изделий, ось изделия устанавливают таким образом, что ёа проекция на горизонтальную плоскость, параллельную оси вращения шлифовального круга/ расположена под углом к проекции оси шлифовального круга на ту же плоскость.

2. Способ по п. 1, отличающийся тем, что ось изделия устанавливают таким образом, что ее npoiекиия на горизонтальйгую плоскость, параллельную оси врйщения шлифовального круга, расположена под углом О к проекции оси шлифовального круга на ту же плоскость.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 522947, кл. В 24 В 5/16, 1974.

2.Патент США N 3780558, кл. 72-9В, опублик. 1973.

Авторы

Даты

1979-05-25—Публикация

1976-07-16—Подача