(54) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования деталей с заданной некруглостью | 1976 |

|

SU604661A1 |

| СПОСОБ ШЛИФОВАНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ НА УСТРОЙСТВЕ ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2007 |

|

RU2353500C2 |

| Устройство для обработки кулачковых деталей | 1981 |

|

SU1024230A1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Способ шлифования вогнутых криволинейных поверхностей тел вращения | 1976 |

|

SU663555A1 |

| УСТРОЙСТВО для ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА | 1969 |

|

SU252874A1 |

| Способ управления режимом врезного шлифования | 1982 |

|

SU1087317A1 |

| Устройство для шлифования фасонных поверхностей вращения | 1981 |

|

SU986735A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| Устройство для шлифования некруглыхдЕТАлЕй | 1979 |

|

SU808251A1 |

1

Изобретение относится к металлооиработке и может быть использовано для шлифования деталей, используемых в качестве эталонов гармонических составляющих неплоскостности.

По основному авт. св. № 6О4661 известно устройство для шлифования деталей с заданной некруглостью, содержащее смонтированную на станине шлифовальную бабку, несущую абразивный инструмент и узел центрового базирования, состощий. из оправки с деталью и соосно закрепленным на ней копиром, находящимся в контакте с копирным роликом, а на станине подвижно в радиальном направлении относительно оси установлен щток, на котором смонтирован копирный ролик, поджатый пружиной к периферии копира, а оправка выполнена упруго податливой в поперечном направлении, причем отношение податл№вости копирного ролика к приведенной податливости узла центрового базирования выбирают из условия равенства отношения некруглости копира к заданной некруглости деталиLll.

Недостатком известного устройства является невозможность шлифования торцевых поверхностей деталей с заданной неплоскостностью.

Цель изобретения - расширение технологических возможностей.

Поставленная цель достигается тем, что копир помещен в средней части оп10 .равки, а шлифовальная бабка установлена таким образом, что угол между осью шпинделя и осью оправки составляет не более 90 и не менее cL , определяемого соотношением

IS

У1 -И-Рк

oi circsin

ч

где DI - диаметр шлифовального кру20га, мм;

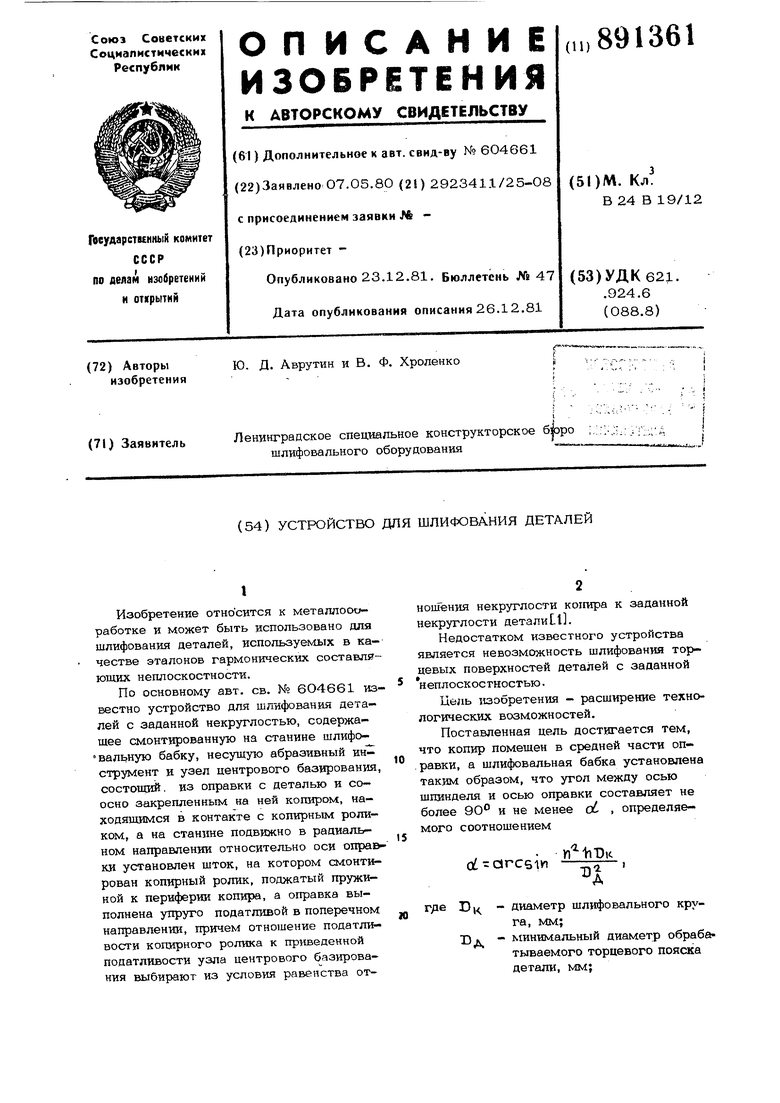

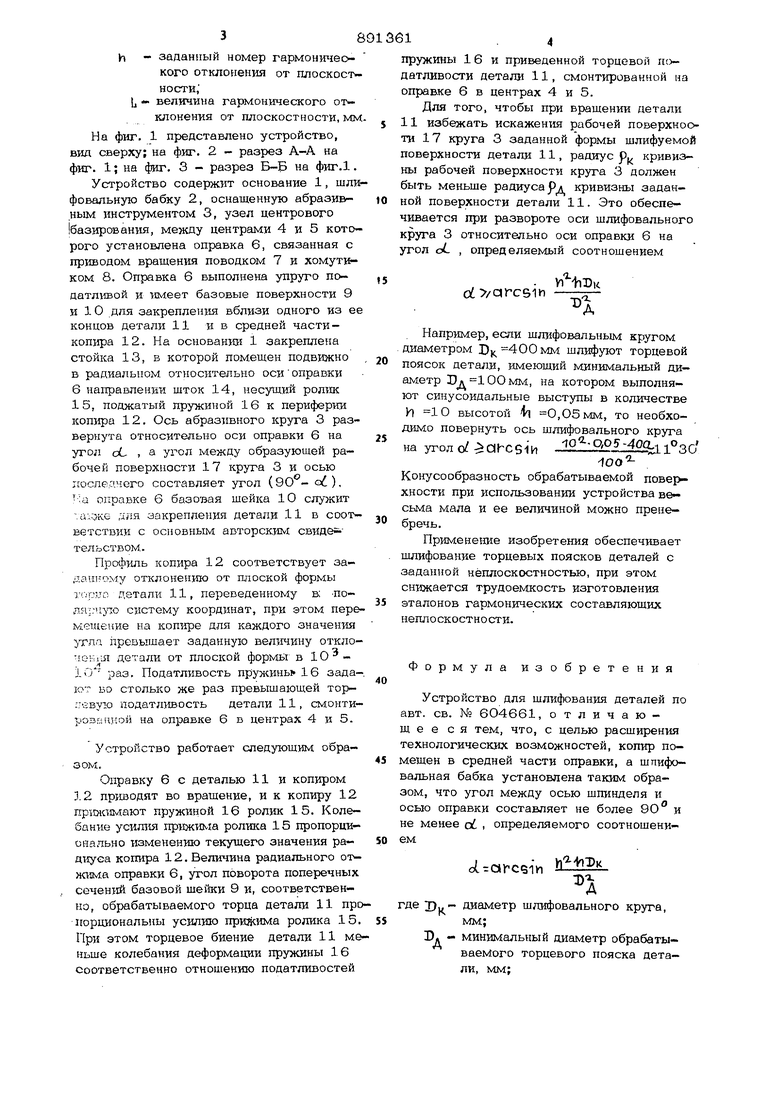

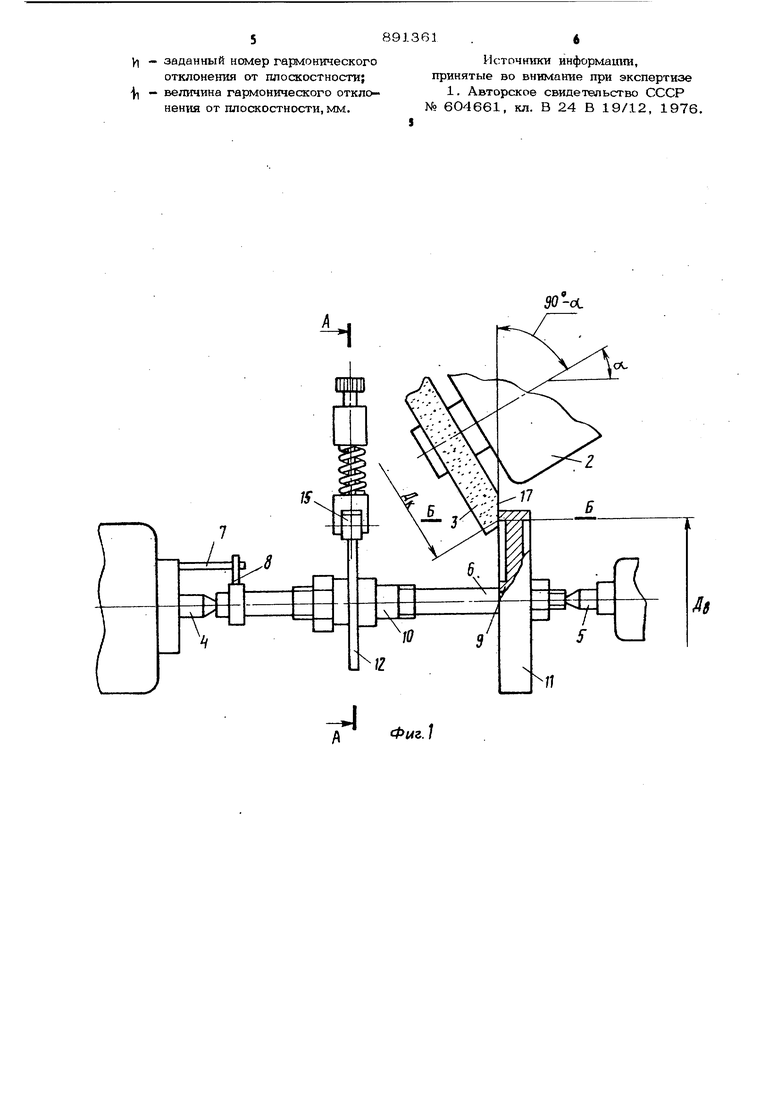

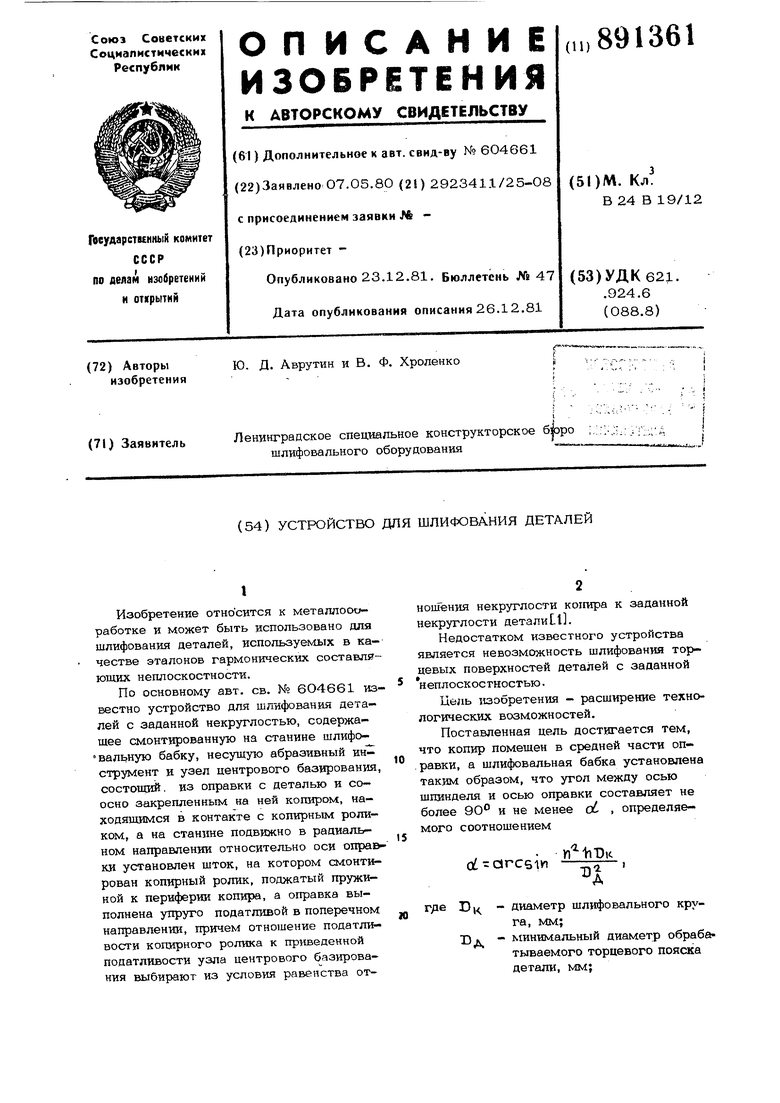

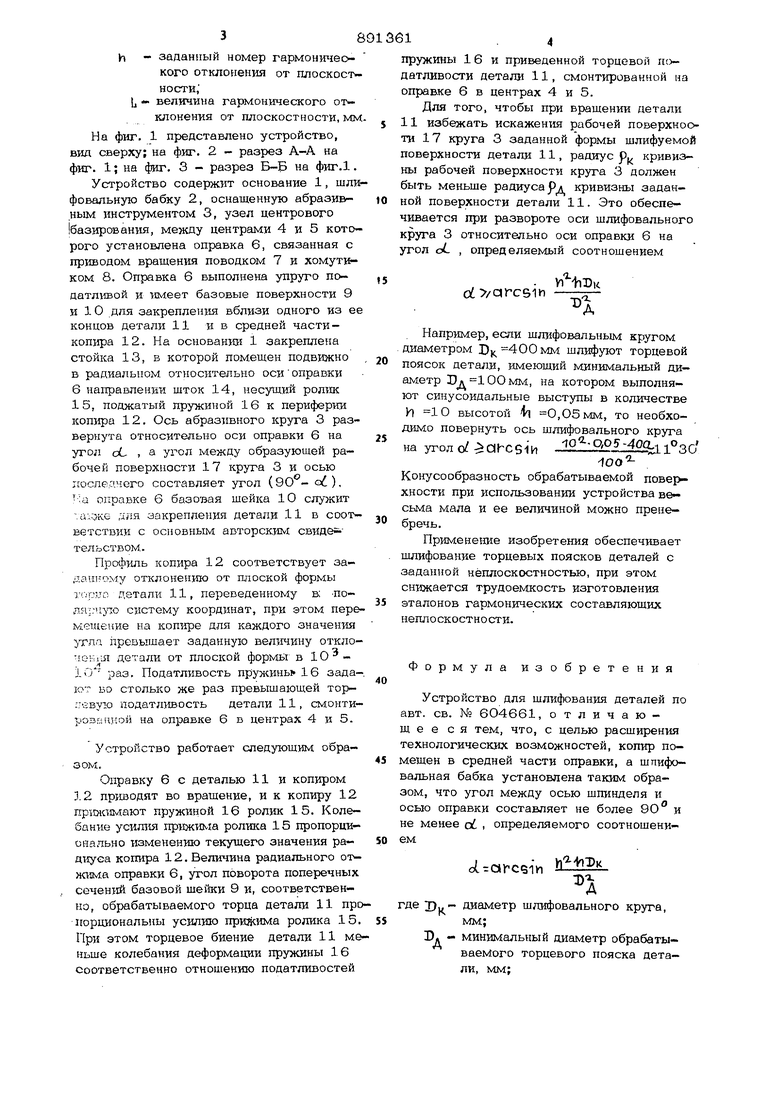

13д - минимальный диаметр обрабатываемого торцевого пояска детали, мм; 38 - заданный номер гармоничеокого отклонения от плоскостности, , - величина гармонического отклонения от плоскостности, ММ На фиг, 1 представлено устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.1. Устройство содержит основание 1, шли фовальную бабку 2, оснащенную абразивным инструментом 3, узел центрового Фазирования, между центрами 4 и 5 которого установлена оправка 6, связанная с приводом вращения поводком 7 и хомутиком 8. Оправка 6 выполнена упруго податливой и имеет базовые поверхности 9 и 3.0 для закрепления вблизи одного из ее концов детали 11 ив средней частикопира 12. На основании 1 закреплена стойка 13, в которой помешен подвижно в радиальном относительно осиоправки 6 направленкн шток 14, несущий ролгас 15, поджатый пружиной 16 к периферии копира 12. Ось абразивного круга 3 развернута относительно оси оправки б на угол сС , а угол между образующей рабочей поверхности 17 круга 3 и осью последнего составляет угол (90 -of,). а оправке 6 базовая шейка 10 служит ,а:;же для закрепления детали 11 в соответствии с основным авторским свиде тельством.. копира 12 соответствует заданному отклонению от плоской формы Ilvpuo детали 11, переведенному в: -поля;;ч5 о систему координат, при этом пере мещение на котфе для каждого значения угла превышает заданную величину откло,ег-.(1Я детали от плоской формы в Ю1О раз. Податливость пружины 16 задают во столько же раз превышаюшей тор- певую податливость детали 11, смонти- розянкой на оправке 6 в центрах 4 и 5. Устройство работает следуюшим образом. Оправку 6 с деталью 11 и копиром 12 приводят во вращение, и к копиру 12 пр5ша1мают пружиной 16 ролик 15. Колебание усилия прижима ролика 15 пропорционально изменению текущего значения радиуса копира 12. Величина радиального отжгяу1а оправки 6, угол поворота поперечных сечений базовой шейки 9 и, соответственно, обрабатываемого торца детали 11 про порциональны усилию прижима ролика 15 При этом торцевое биение детали 11 ме ньше колебания деформации пружины 16 соответственно отношению податливостей 1 пружины 16 и приведенной торцевой податливости детали 11, смонтированной на оправке 6 в центрах 4 и 5. Для того, чтобы при вращении детали 11 избежать искажения рабочей поверхноо ТИ 17 круга 3 заданной формы шлифуемой поверхности детали 11, радиус р, кривизны рабочей поверхности круга 3 должен быть меньше радиуса Рд кривизны заданной поверхности детали 11. Это обеспечивается при развороте оси шлифовального круга 3 относительно оси оправки 6 на угол cL , определяемый соотношением c /qrc9in А , Например, если шлифовальным кругом диаметром D 400 мм шлифуют торцевой поясок детали, имеющий минимальный диаметр 1)д 100мм, на котором выполняют синусоидальные выступы в количестве И 10 высотой 0,О5мм, то необходимо повернуть ось шлифовального круга на угол о OhC S1И O -QOIdJOgu 1°30 Конусообразность обрабатываемой повернхности при использовании устройства весьма мала и ее величиной можно пренебречь. Применение изобретения обеспечивает шлифование торцевых поясков деталей с заданной нёплоскостностью, при этом снижается трудоемкость изготовления эталонов гармонических составляющих неплоскостности. Формула изобретения Устройство для шлифования деталей по авт. св. № 604661, отличающееся тем, что, с целью расширения технологических возможностей, копир помешен в средней части оправки, а шлифовальная бабка установлепа таким образом, что угол между осью шпинделя и осью оправки составляет не более 90 и не менее oL , определяемого соотношениемotrarcsiKi lii где диаметр шлифовального круга, D. - минимальный диаметр обрабатываемого торцевого пояска детали, мм; Vl -

т

Фиг./ 5891361 заданный номер гармонического отклонения от плоскостности; величина гармонического отклонения от плоскостности, мм. Источюпси информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 6О4661, кл. В 24 В 19/12, 1976.

Фкг.З Д ho epHi/fno

Авторы

Даты

1981-12-23—Публикация

1980-05-07—Подача