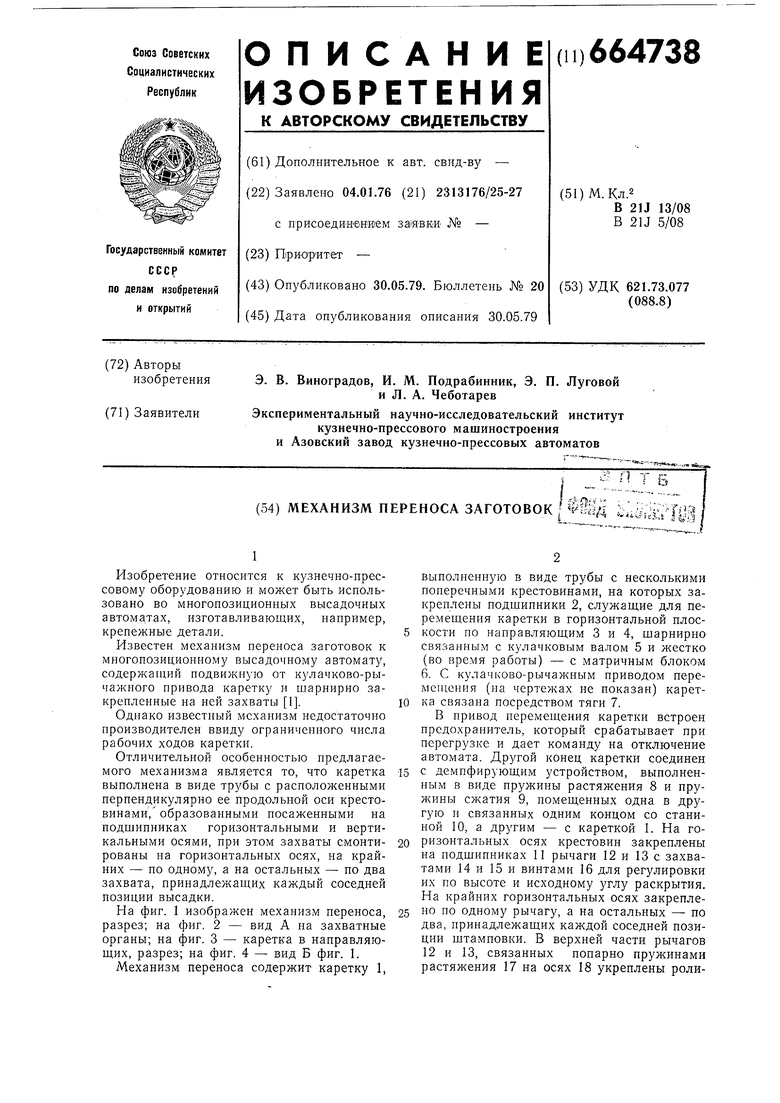

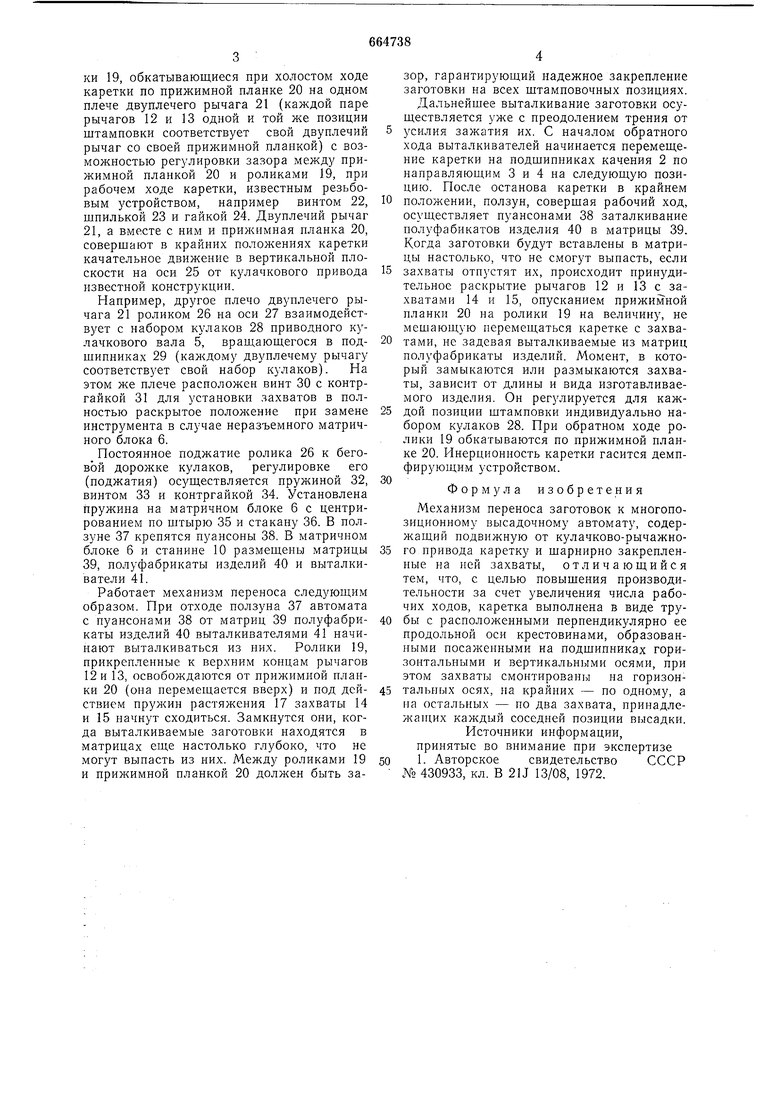

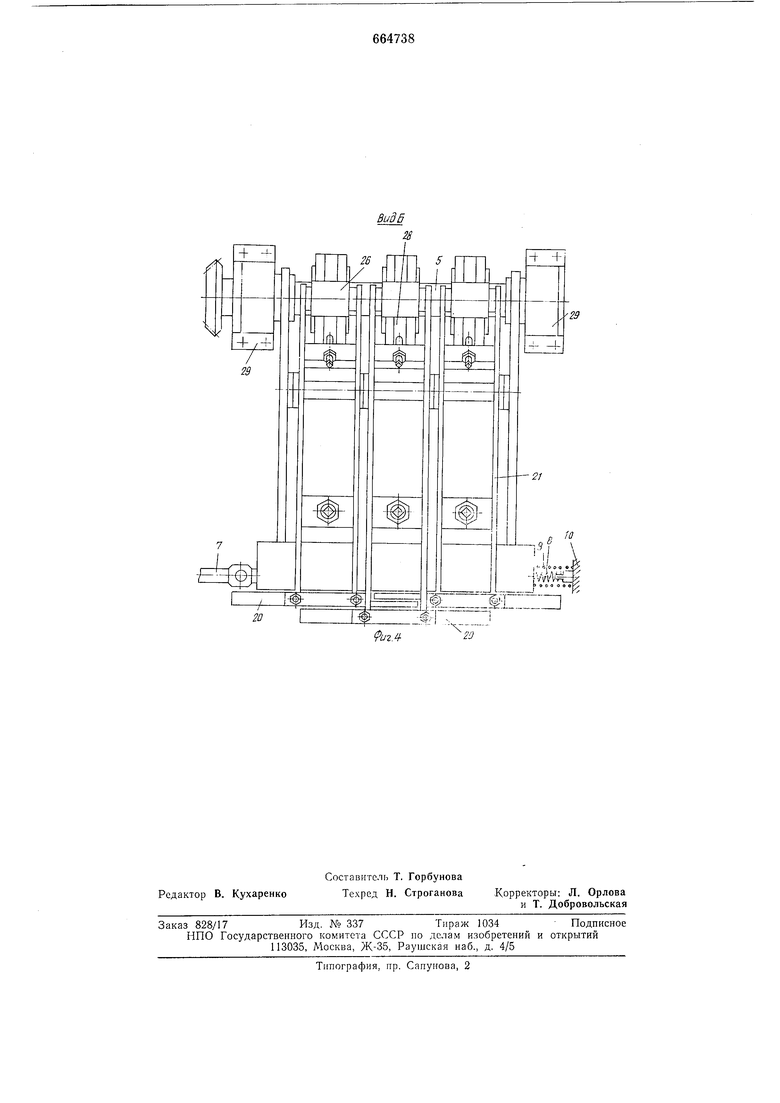

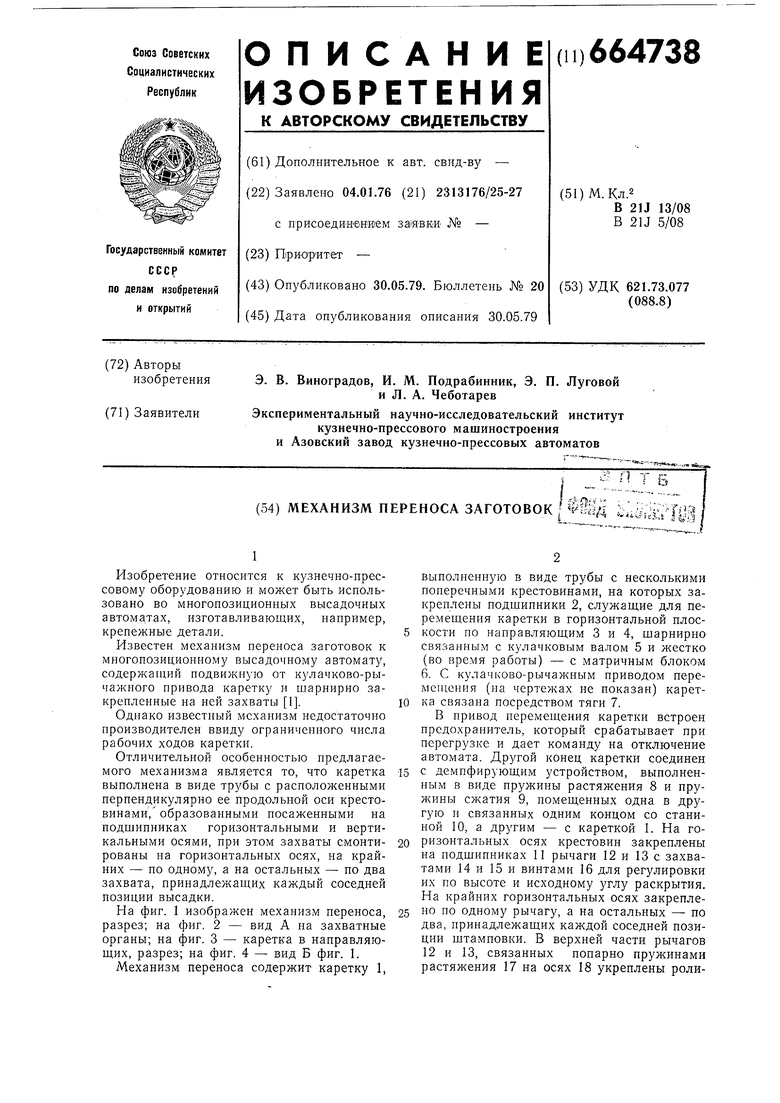

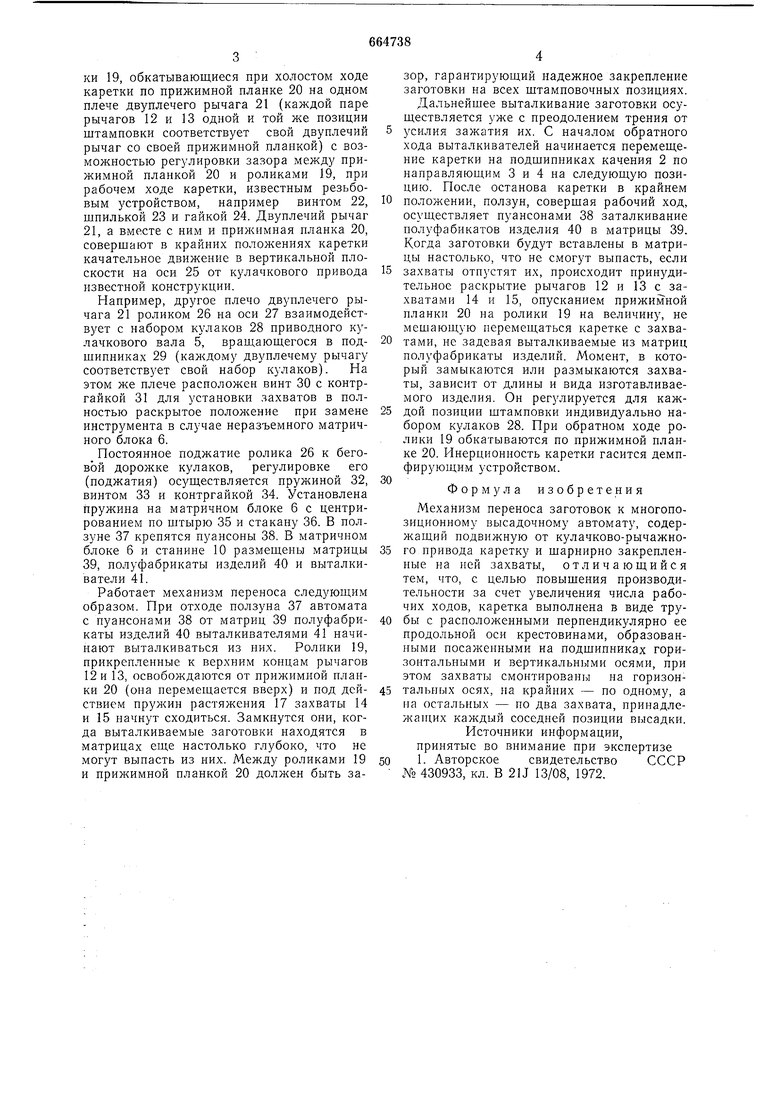

ки 19, обкатывающиеся при холостом ходе каретки по прижимной планке 20 на одном плече двуплечего рычага 21 (каждой паре рычагов 12 и 13 одной и той же позиции штамповки соответствует свой двуплечий рычаг со своей прижимной планкой) с возмолшостью регулировки зазора между прижимной планкой 20 и роликами 19, при рабочем ходе каретки, известным резьбовым устройством, например винтом 22, шпилькой 23 и гайкой 24. Двуплечий рычаг 21, а вместе с ним и прижимная планка 20, совершают в крайних положениях каретки качательное движение в вертикальной плоскости на оси 25 от кулачкового привода известной конструкции.

Например, другое плечо двуплечего рычага 21 роликом 26 на оси 27 взаимодействует с набором кулаков 28 приводного кулачкового вала 5, враш.аюшегося в нодшипниках 29 (каждому двуплечему рычагу соответствует свой набор кулаков). На этом же плече расположен винт 30 с контргайкой 31 для установки захватов в полностью раскрытое пололсение при замене инструмента в случае неразъемного матричного блока 6.

Постоянное поджатие ролика 26 к беговой дорожке кулаков, регулировке его (поджатия) осуш,ествляется пружиной 32, винтом 33 и контргайкой 34. Установлена пружина на матричном блоке 6 с центрированием по штырю 35 и стакану 36. В ползуне 37 крепятся пуансоны 38. В матричном блоке 6 и станине 10 размещены матрицы 39, полуфабрикаты изделий 40 и выталкиватели 41.

Работает механизм переноса следующим образом. Нри отходе ползуна 37 автомата с пуансонами 38 от матриц 39 полуфабрикаты изделий 40 выталкивателями 41 начинают выталкиваться из них. Ролики 19, прикрепленные к верхним концам рычагов 12 и 13, освобождаются от прил имной планки 20 (она перемещается вверх) и под действием растяжения 17 захваты 14 и 15 начнут сходиться. Замкнутся они, когда выталкиваемые заготовки находятся в матрицах еще настолько глубоко, что не могут выпасть из них. Между роликами 19 и прижимной планкой 20 должен быть зазор, гарантирующий надежное закрепление заготовки на всех штамповочных позициях. Дальнейшее выталкивание заготовки осуществляется с преодолением трения от

усилия зажатия их. С началом обратного хода выталкивателей начинается перемещение каретки на подшипниках качения 2 по направляющим 3 и 4 на следующую позицию. После останова каретки в крайнем

положении, ползун, совершая рабочий ход, осушествляет пуансонами 38 заталкивание полуфабикатов изделия 40 в матрицы 39. Когда заготовки будут вставлены в матрицы настолько, что не смогут выпасть, если

захваты отпустят их, происходит прин дительное раскрытие рычагов 12 и 13 с захватами 14 и 15, онусканием прижимной планки 20 на ролики 19 на величину, не мешаюшую перемещаться каретке с захватами, не задевая выталкиваемые из матриц полуфабрикаты изделий. Момент, в который замыкаются или размыкаются захваты, зависит от длины и вида изготавливаемого изделия. Он регулируется для калСдои позиции штамповки индивидуально набором кулаков 28. При обратном ходе ролики 19 обкатываются по прижимной планке 20. Инерционность каретки гасится демпфирующим устройством.

.

Формула изобретения

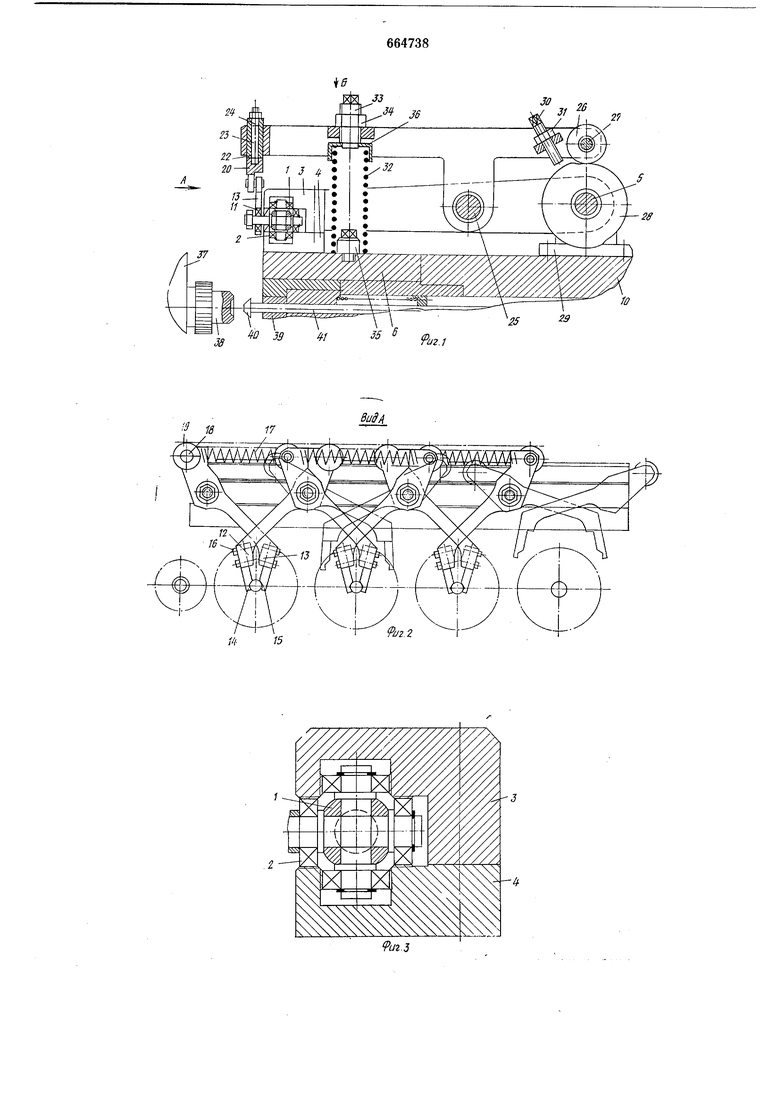

Механизм переноса заготовок к многопозиционному высадочному автомату, содержащий подвижную от кулачково-рычажного привода каретку и шарнирно закрепленные на ней захваты, отличающийся тем, что, с целью повышения производительности за счет увеличения числа рабочих ходов, каретка выполнена в виде трубы с расположенными перпендикулярно ее продольной оси крестовинами, образованными посаженными на подшипниках горизонтальными и вертикальными осями, при этом захваты смонтированы на горизонтальных осях, на крайних - по одному, а на остальных - по два захвата, принадлежанщх соседней позиции высадки.

Источники информации, принятые во внимание при экспертизе

1- Авторское свидетельство СССР Л 430933, кл. В 21J 13/08, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для высадки | 1972 |

|

SU471944A1 |

| Устройство для высадки | 1981 |

|

SU996027A1 |

| Холодновысадочный автомат | 1985 |

|

SU1243874A1 |

| Автомат для изготовления деталей стержневого типа с головками | 1976 |

|

SU659274A1 |

| Холодновысадочный автомат | 1979 |

|

SU829293A1 |

| Механизм переноса заготовок по позициям холодновысадочного автомата | 1974 |

|

SU536002A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Автомат многопозиционный для объемной штамповки | 1986 |

|

SU1398965A1 |

| МЕХАНИЗМ ПЕРЕНОСА МНОГОПОЗИЦИОННЫХ ХОЛОДНОВЫСАДОЧНЫХ АВТОМАТОВ | 1973 |

|

SU366912A1 |

| Устройство для переноса заготовок к многопозиционному высадочному автомату | 1986 |

|

SU1412874A1 |

т

Риг.З /5

20

23

игЛ

Авторы

Даты

1979-05-30—Публикация

1976-01-04—Подача