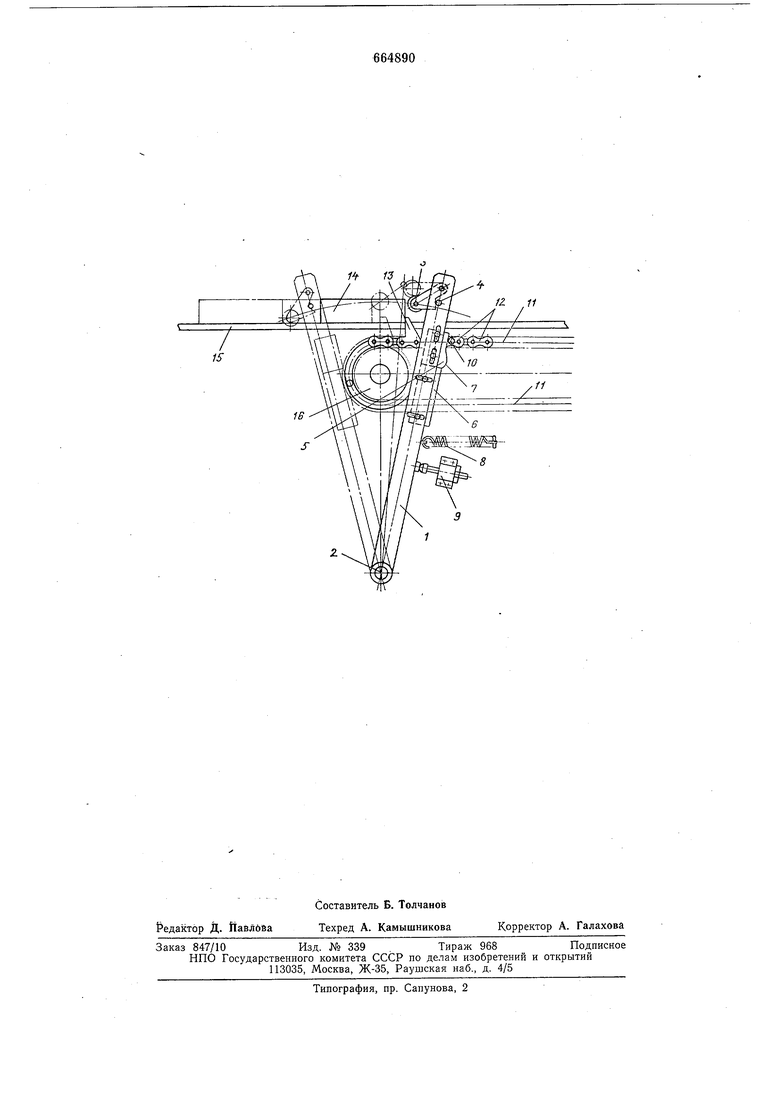

тавленную из элементов 5 и 6. При этом элемент 5 с выступом 7 крепится в продольных, а элемент 6 -в поперечных пазах кулисы I. Для возвращения кулисы 1 в исходное положение предусмотрена пружина 8 и регулировочный упор 9. Кулиса 1 качается относительно оси 2 при взаимодействии с пальцами 10, расположенными на цепном конвейере 11, выполненным из звеньев 12 и несущим уноры 13 для перемещения деталей. Причем пальцы 10 расположены за упорами 13. Останов транспортируемой детали 14, поддерживаемой направляющими 15, осуществляется в конце участка транспортирования при огибании цепным конвейером 11 звездочки 16. Устройство работает следующим образом. Цепной конвейер 11 упорами 13 толкает деталь 14 по направляющим 15. В конце участка транспортирования деталь 14 проходит под роликом 3, отклоняя его вверх. После ее прохождения ролик 3 вновь онускается на фиксатор 4, а подошедшие пальцы 10 касаются планки 5 кулисы 1. За счет большой линейной скорости ролика 3 по сравнению со скоростью упора 13, а также за счет набегания пальца 10 на выступы 7 элемента 5 происходит отрыв детали 14 от упора 13. Момент набегания нальца 10 на выступы 7 регулирует смещение элемента 5 при его закреплении в продольных пазах кулисы 1. После этого ролик 3 начинает толкать деталь 14, удаляя ее от упора 13. Первоначально равномерное движение кулисы 1 переходит в замедленное при огибании звена 12 с пальцами 10 звездочки 16, Крайние положения кулисы 1 регулируют поперечное смещение элемента 6 в поперечных пазах при его закреплении. В этом положении скорость кулисы 1 становится равной О, т. е. происходит полный останов детали 14. После этого кулиса 1 под действием пружины 8 возвращается в исходное положение, которое определяется упором 9. 664 5 10 15 20 25 30 35 40 45 0 - Далее процесс повторяется, т. е. при подходе новой детали, толкаемой новым упором 13, за которым следует новый палец 10, кулиса осуществляет следующий цикл. Таким образом, предлагаемая конструкция устройства для передачи изделий позволяет плавно замедлять скорость транспортируемой детали, уменьшая ее вплоть до нулевой. Это позволяет избежать повреждения поверхности как транспортируемого элемента, так и поверхности упора 13. Плавность касания деталей качающимся упором кулисы и место ее останова может быть отрегулировано с помощью простого изменения положения профильной планки. Все это позволяет увеличить скорость транспортирования до 25 м/мин, увеличив тем самым производительность в полтора-, два раза. Формула изобретения 1.Устройство для передачи изделий, включающее цепной конвейер с упорами для взаимодействия с изделиями и передающий рычаг, отличающееся тем, что, с целью повышения производительности и устранения повреждений изделий упорами цепного конвейера в зоне действия звездочки последнего, передающий рычаг выполнен в виде кулисы с консольно закрепленным на конце качающимся роликом с возможностью его взаимодействия с изделием, а цепь конвейера снабжена пальцами, установленными за упорами для взаимодействия с кулисой. 2.Устройство по п. 1, отличающееся тем, что кулиса снабжена профильной планкой в зоне контакта с пальцем. Источники информации, принятые во внимание нри экспертизе 1. Авторское свидетельство СССР № 285611, кл. В 65G 43/06, 1969. 2. Заявка № 2432410/29-03, кл. В 65G 47/52, 1976, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейер | 1981 |

|

SU1016235A1 |

| Устройство для передачи изделий | 1980 |

|

SU941260A1 |

| Установка для погружения изделий | 1976 |

|

SU765144A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Устройство для поштучной выдачи заготовок | 1983 |

|

SU1159852A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Конвейер | 1983 |

|

SU1134486A1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ ТЕЛЕЖЕК ТОЛКАЮЩЕГО КОНВЕЙЕРА ПО ПРЯМОЛИНЕЙНОМУ | 1971 |

|

SU296688A1 |

| Шаговый конвейер-накопитель | 1980 |

|

SU971736A1 |

| Натяжное устройство цепного конвейера печи | 1985 |

|

SU1359618A1 |

Авторы

Даты

1979-05-30—Публикация

1978-01-05—Подача