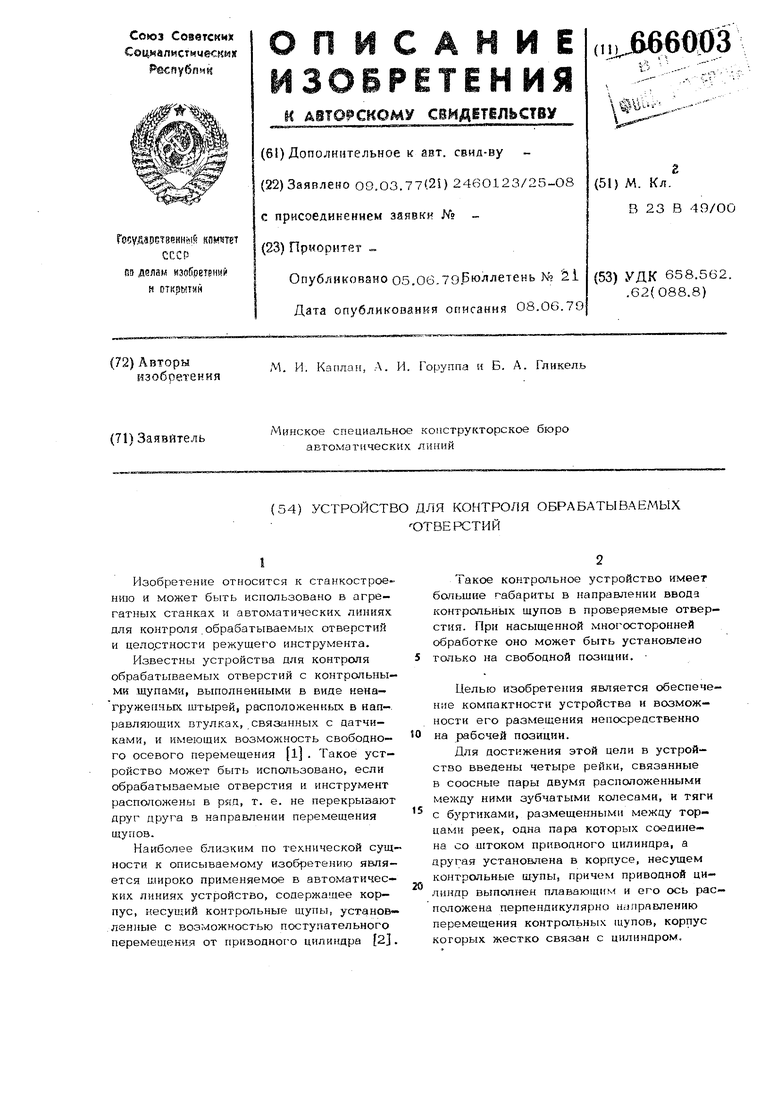

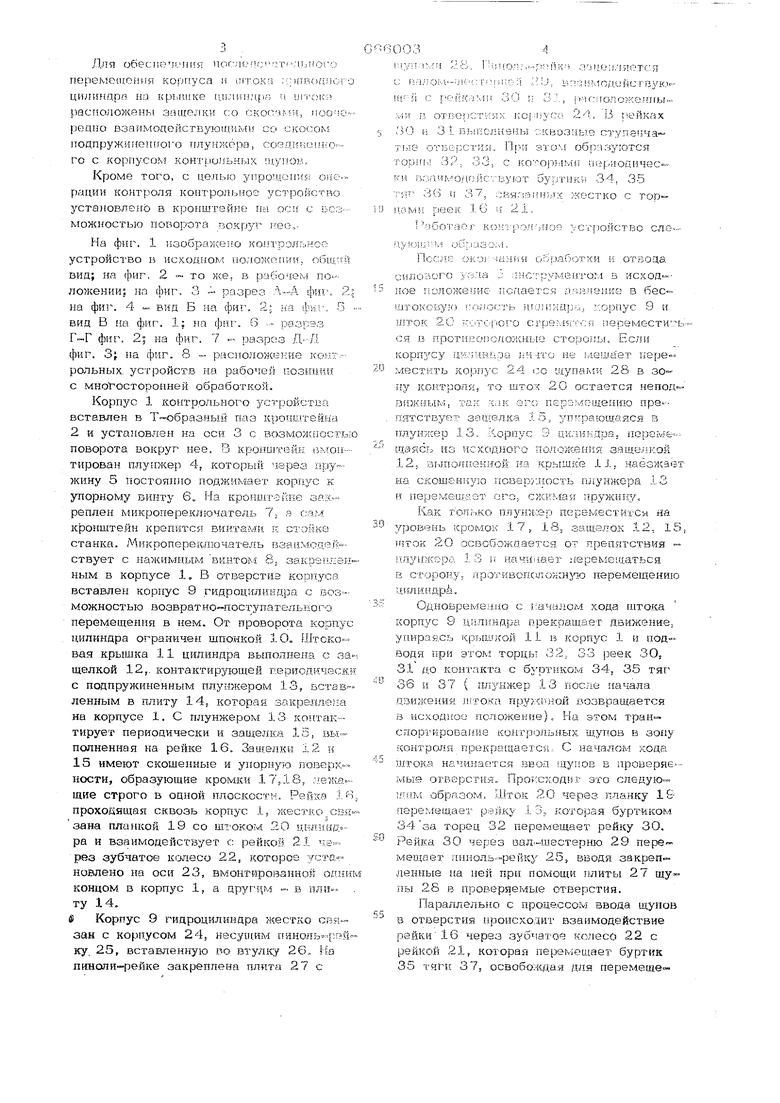

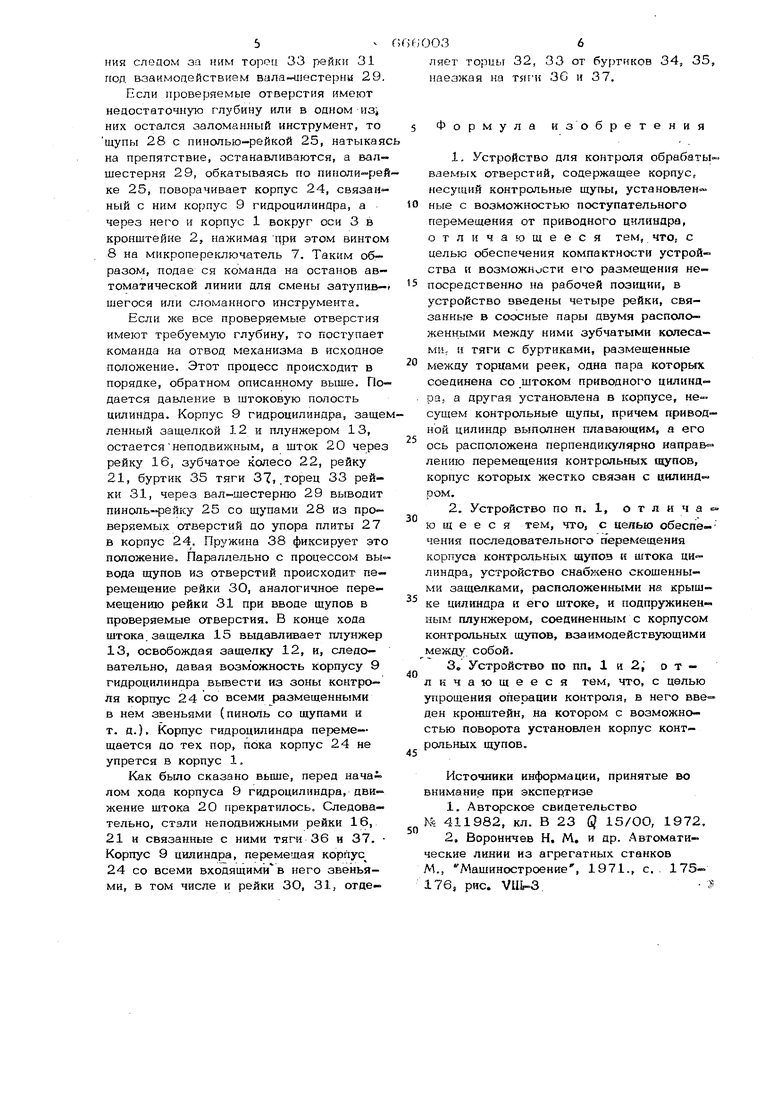

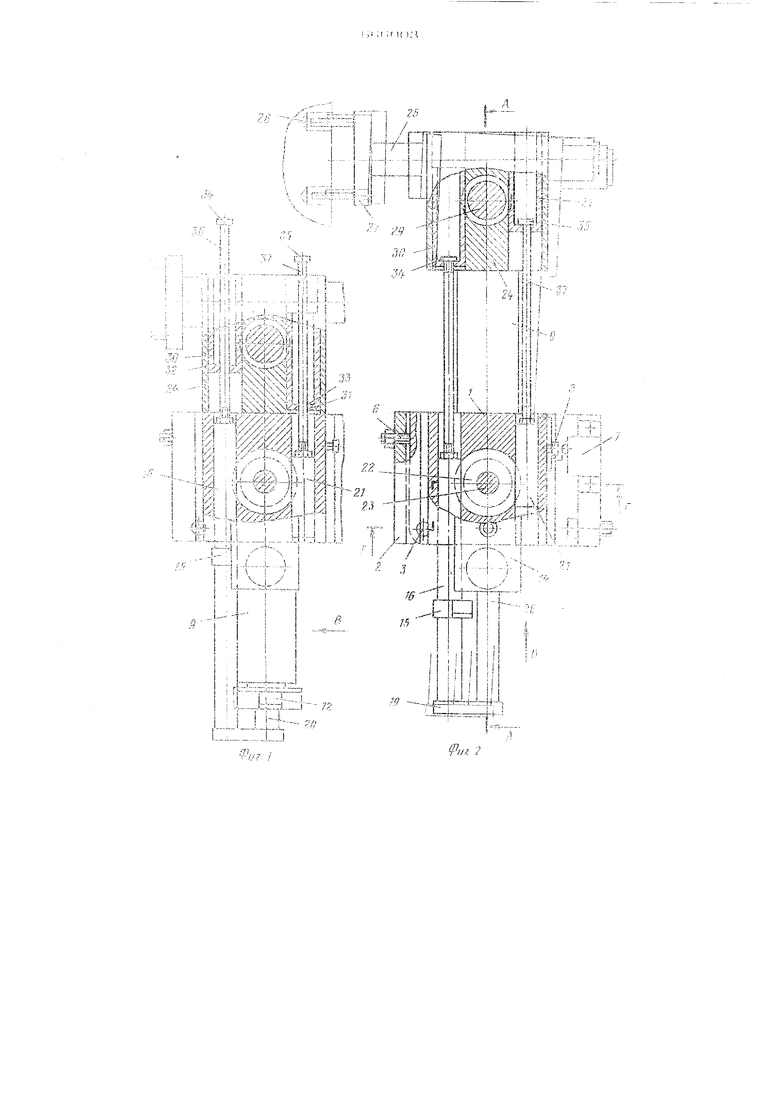

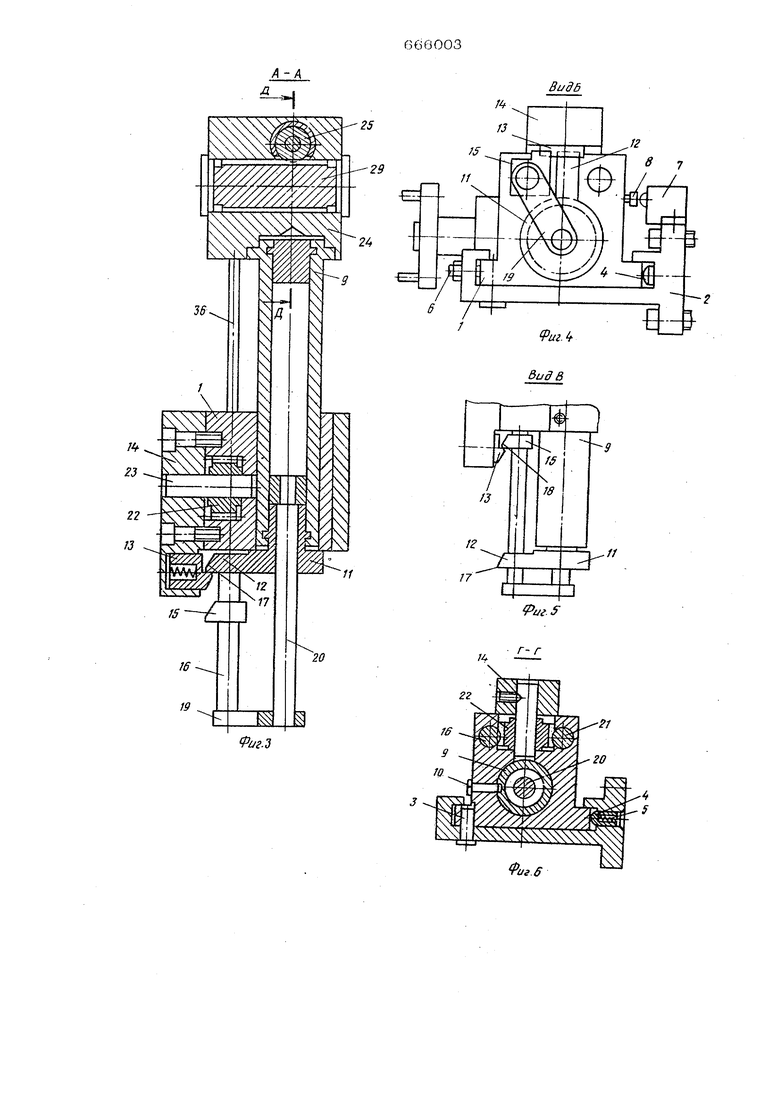

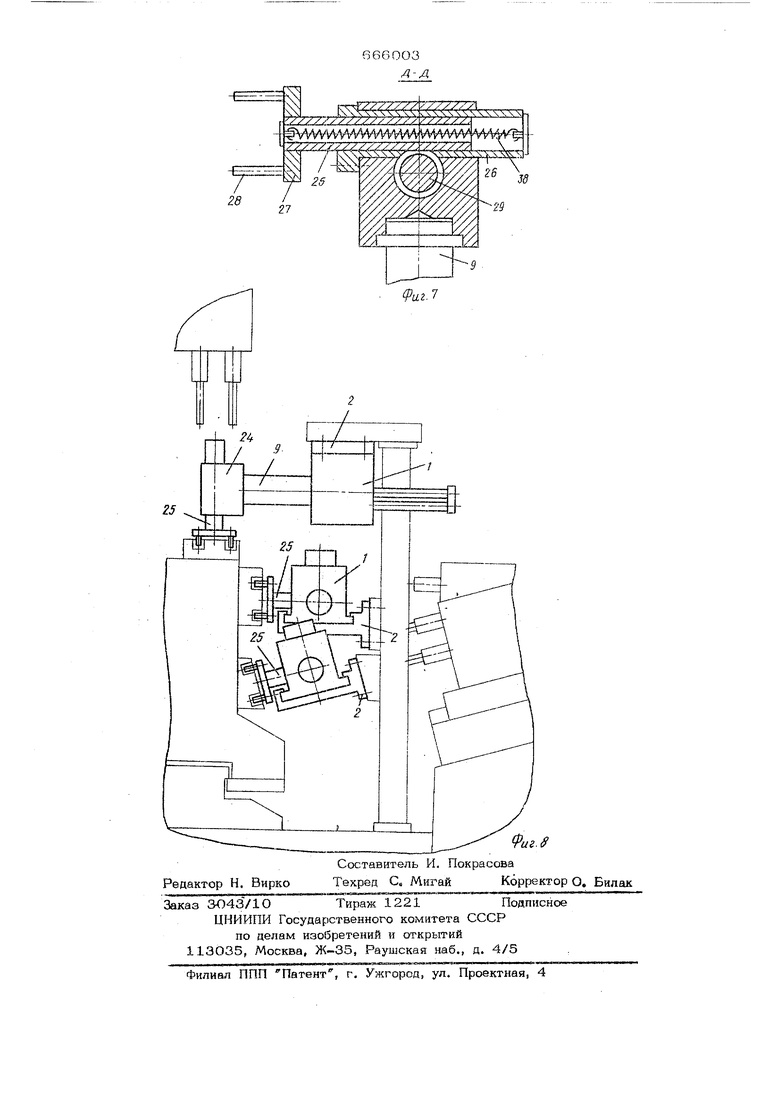

Для обеспочення послецователыюго перемещения корпуса н штока приводного цилинцра на крышке цилиндра и штоке расположены защелки со скосами, поочереано взаимодействующими со скосом подпружиненного плунжера, соеднненно- го с корпусом контрольных щупов. Кроме того, с целью упрощения опе рации контроля контрольное устройство установлено в кронштейне на оси с возможностью поворота вокруг нее.. На фиг. 1 изображено контрольное устройство в исходном положении, общий вид; на фиг. 2 - то , в рабочем положении; на фиг. 3 - разрез А-А фиг. 2 на фиг. 4 - вид Б на фиг. 2; на фиг. 5 вид В на фиг. 1; на фиг. 6 - разрез фиг. 2; на фиг. 7 « разрез Д-Д фиг. 3; на фиг. 8 - расположение контрольных, устройств на рабочей позиции с MHOtOCTOpoHHeft обработкой. Корпус 1 контрольного устройства вставлен в Т-образный паз кронштейна 2 и установлен на оси 3с возможность поворота вокруг нее. В кронштейн вмонтирован плунжер 4, который через пружину 5 постоянно поджимает корпус к упорному винту 6, На кронштейне закреплен микропереключатель 7, а сам к зонштейн крепится винтами к стойке станка. Микропереключатель взаимодействует с нажимным винтом 8, закреплен ным в корпусе 1. В отверстие корпуса вставлен корпус 9 гидроцилиндра с воз можностью возвратно-поступательного перемещения в нем. От проворота корпу цилиндра ограничен шпонкой 10. Штоковая крышка 11 цилиндра выполнена с за щелкой 12,. контактирующей периодическ с подпружиненным плунжером 13, встав ленным в плиту 14, которая закреплена на корпусе 1. С плунжером 13 контак тирует периодически и защелка 15, выполненная на рейке 16. Защелки 12 и 15 имеют скошенные и упорную поверхности, образующие кромки 17,18, лежащие строго в одной плоскости. Рейка 1 проходящая сквозь корпус 1, жестко свя зана планкой 18 со штоком 2О цилиндра и взаимодействует с рейкой 21 через зубчатое колесо 22, которое установлено на оси 23, вмонтированной одн концом в корпус 1, а другцм - в плиту 14. Корпус 9 гидроцилиндра жестко связан с корпусом 24, несущим пкноль рей ку. 25, вставленную во втулку 26. На пиноли-)ейке закреплена плита 27 с 034 щупами 28. Пиноль рейка зацепляется валом-шесте|)ией 29, взаимодействующей с рейками 30 и 31, расг оложенны- ми в отверстиях корпуса 24. Ъ рейках 30 и 31 вьшолнены сквозные ступенчатые отверстия. При этом образуются торцы 32, 33, с которыми периодически взаимодействуют буртики 34, 35 тяг 36 и 37, связанных, жестко с тор- цами реек 16 и 21. Работает контрольное устройство следующим образом. После окончания обработки и отвода силового узла с инструментом в исход- кое положение подается давление в бес- штоковую полость цилиндра, корпус 9 и шток 20 которого стремятся переместиться в противоположные стороны. Если корпусу цилиндра ничто не мешает переместить корпус 24 со щупами 28 в зону контроля, то шток 2О остается неподвижным, так как его перемещению препятствует защелка 15, упирающаяся в плунжер 13. Корпус 9 цилиндра, переме«° щаясь из исходного положения защелкой 12, выполненной на крышке ±1, наезжает на скошенную поверхность плунжера 13 и перемещает его, сжимая пружину. Как топько плунжер переместится на уровень кромок 17, 18, защелок 12, 15, шток 2 О освобождается от препятствия плунжера 13 и -начинает перемещаться в сторону, противоположную перемещению цилиндрй. Одновременно с началом хода штока корпус 9 цилиндра прекращает движение, упираясь крышкой 11 в корпус 1 и подводя при этом торцы 32, 33 реек 30, 31 до контакта с буртиком 34, 35 тяг 36 и 37 ( плунжер 13 после начала движения штока пружиной возвращается в исходное положение). На этом транспортирование контрольных щупов в зону контроля прекращается. С началом хода штока начинается ввод щупов в проверяемые отверстия. Происходит это следующим образом. Шток 20 через планку 19 перемещает рейку 16, которая буртиком 34за торец 32 перемещает рейку ЗО. Рейка 30 через вал-шестерню 29 перемещает пиноль-рейку 25, вводя закрепленные на ней при помощи плиты 27 щупы 28 в проверяемые отверстия. Параллельно с процессом ввода щупов в отверстия происходит взаимодействие рейки 16 через зубчатое колесо 22 с рейкой 21, которая перемещает буртик 35 тяги 37, освобождая для перемещекия следом за ним торец 33 рейки 31 под взаимодействием вала-июстерни 29 Если проверяемые отверстия имеют недостаточную глубину или в одном -из них остался заломанный инструмент, то щупы 28 с пииолью рейкой 25, натыкая на препятствие, останавливаются, а валшестерня 29, обкатываясь по пиноли-ре ке 25, поворачивает корпус 24, связанный с ним корпус 9 гидроцилинара, а через него и корпус 1 вокруг оси 3 в кронштейне 2, нажимая цри этом винтом 8 на микропереключатель 7. Таким обгразом, подае ся команда на останов автоматической линии для смены затупив- шегося или сломанного инструмента. Если же все проверяемые отверстия имеют требуемую глубину, то поступает команда на отвод механизма в исходное положение. Этот процесс происходит в порядке, обратном описанному выше. По дается давление в штоковую полость цилиндра. Корпус 9 гидроцилиндра, заще ленный защелкой 12 и плунжером 13, остаетсянеподвижным, а шток 2О через рейку 16, зубчатое колесо 22, рейку 21, буртик 35 тяги 37,.торец 33 рейки 31, через вал-шестерню 29 выводит пиноль- рейку 25 со щупами 28 из проверяемых отверстий до упора плиты 27 в корпус 24. Пружина 38 фиксирует это положение. Параллельно с процессом вывода щупов из отверстий происходит перемещение рейки 30, аналогичное перемещению рейки 31 при вводе щупов в проверяемые отверстия. В конце хода штока, защелка 15 выдавливает плунжер 13, освобождая защелку 12, и, следовательно, давая возможность Корпусу 9 гидроцилиндра вьюести из зоны контроля корпус 24 со всеми размещенными в нем звеньями (пиноль со щупами и т. д.). Корпус гидроцилиндра перемещается до тех пор, пока корпус 24 не упрется в корпус 1. Как было сказано выше, перед началом хода корпуса 9 гидроцилиндра, движение штока 2О прекратилось. Следовательно, стали неподвижными рейки 16, 21 и связанные с ними тяги 36 и 37. Корпус 9 цилиндра, перемещая корпус 24 со всеми входящими в него звеньями, в том числе и рейки ЗО, 31, отде- ОЗ6 ляет торцы 32, 33 от буртиков 34, 35, наезжая на тяги 36 и 37. Формула и 3 о бретения 1. Устройство для контроля обрабатываемых отверстий, содержащее корпус, несущий контрольные щупы, установлен- ные с возможностью поступательного перемещения от приводного цилиндра, отличающееся тем, что, с целью обеспечения компактности устройства и возможности его размещения непосредственно на рабочей позиции, в устройство введены четыре рейки, связанные в соосные пары двумя расположенными между ними зубчатыми колесами, и тяги с буртиками, размешенные между торцами реек, одна пара которых соединена со штоком приводного цилиндра, а другая установлена в корпусе, несущем контрольные щупы, причем приводной цилиндр выполнен плавающим, а его ось расположена перпендикулярно направлению перемещения контрольных щупов, корпус которых жестко связан с цилиндром. 2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения последовательного перемещения корпуса контрольных щупов и штока цилиндра, устройство снабжено скошенными защелками, расположенными на крышке цилиндра и его штоке, и подпружиненным плунжером, соединенным с корпусом контрольных щупов, взаимодействующими между собой. 3.Устройство по Ш1, 1 и 2; отличающееся тем, что, с целью упрощения операции контроля, в него введен кронштейн, на котором с возможностью поворота установлен корпус контрольных щупов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 411982, кл. В 23 63 15/00, 1972. 2,Вороничев Н, М, и др. Автоматические линии из агрегатных станков М., Машиностроение, 1971., с.. 175- 176, рис. VUI-3

Xl-A

fPai.S

Видб

fS

г

J8

/.

.// /7

fuef

r-r

т

аг.е

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля обрабатываемых отверстий | 1982 |

|

SU1047616A2 |

| Накопитель для цилиндрических деталей | 1981 |

|

SU996164A1 |

| Устройство для контроля обрабатываемых отверстий | 1982 |

|

SU1065108A1 |

| Автомат для изготовления пружин кручения | 1987 |

|

SU1416250A1 |

| ПОЛУАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФУРНИТУРЫ | 1967 |

|

SU196281A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Поворотный стол | 1976 |

|

SU666047A1 |

| Устройство для обработки отверстий в панелях двойной кривизны | 1983 |

|

SU1138260A1 |

Авторы

Даты

1979-06-05—Публикация

1977-03-09—Подача