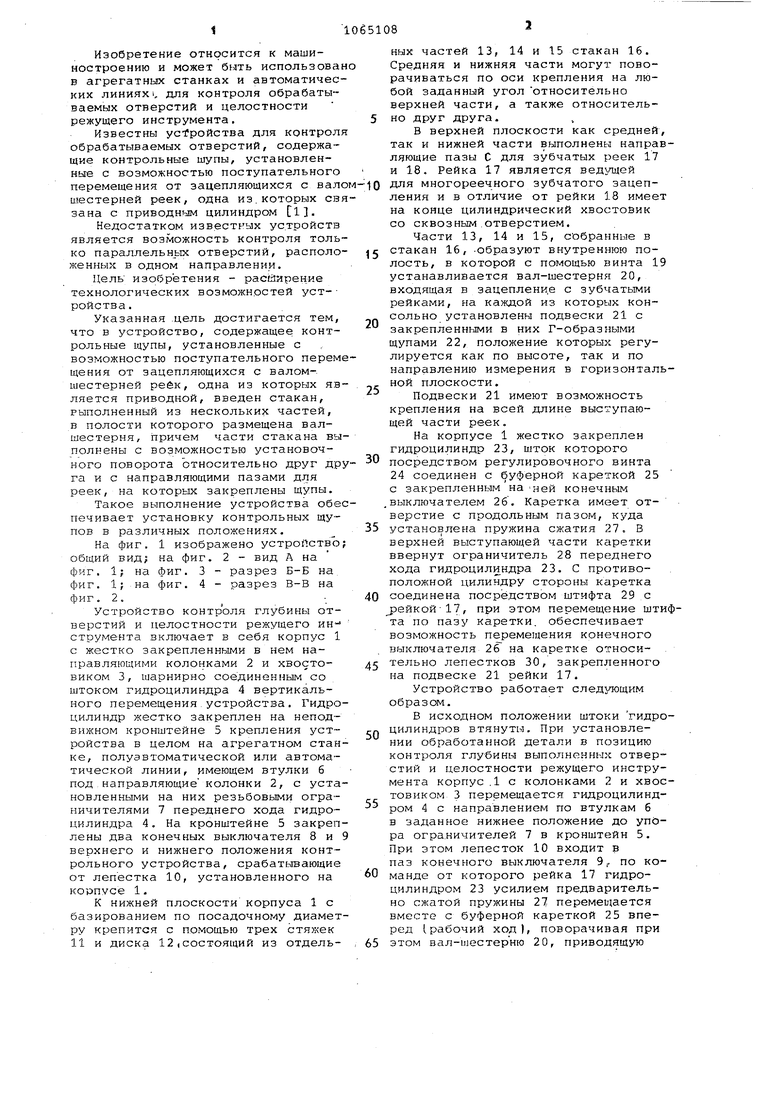

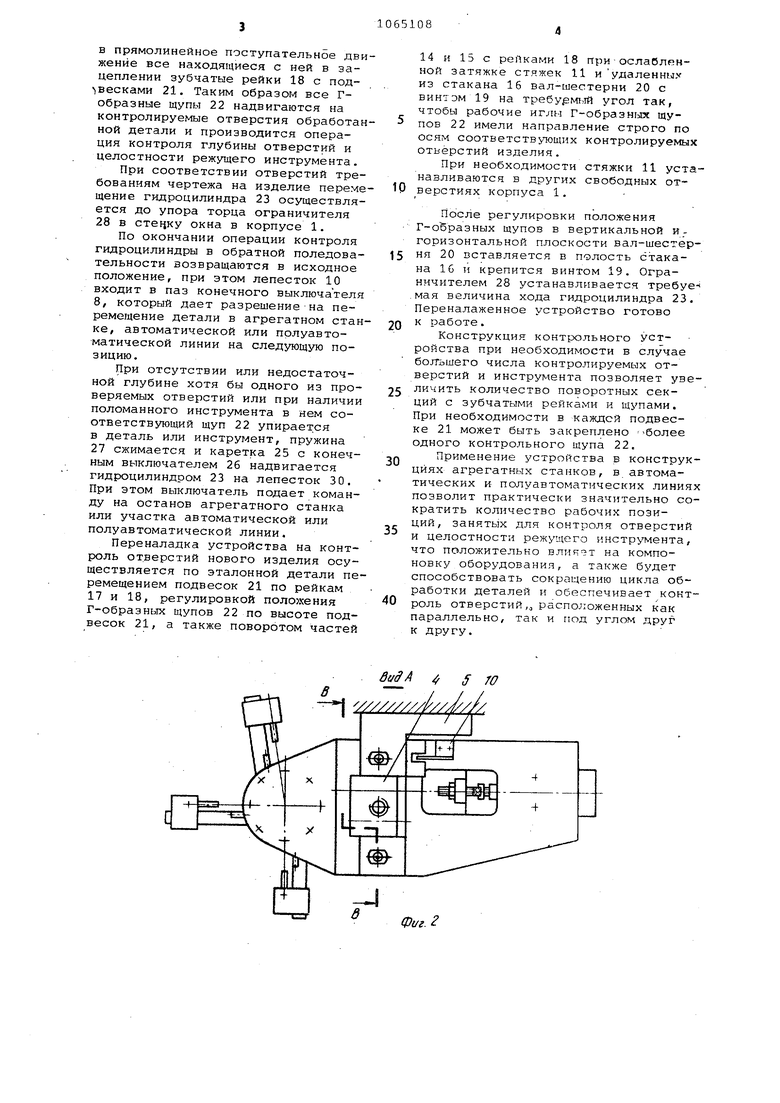

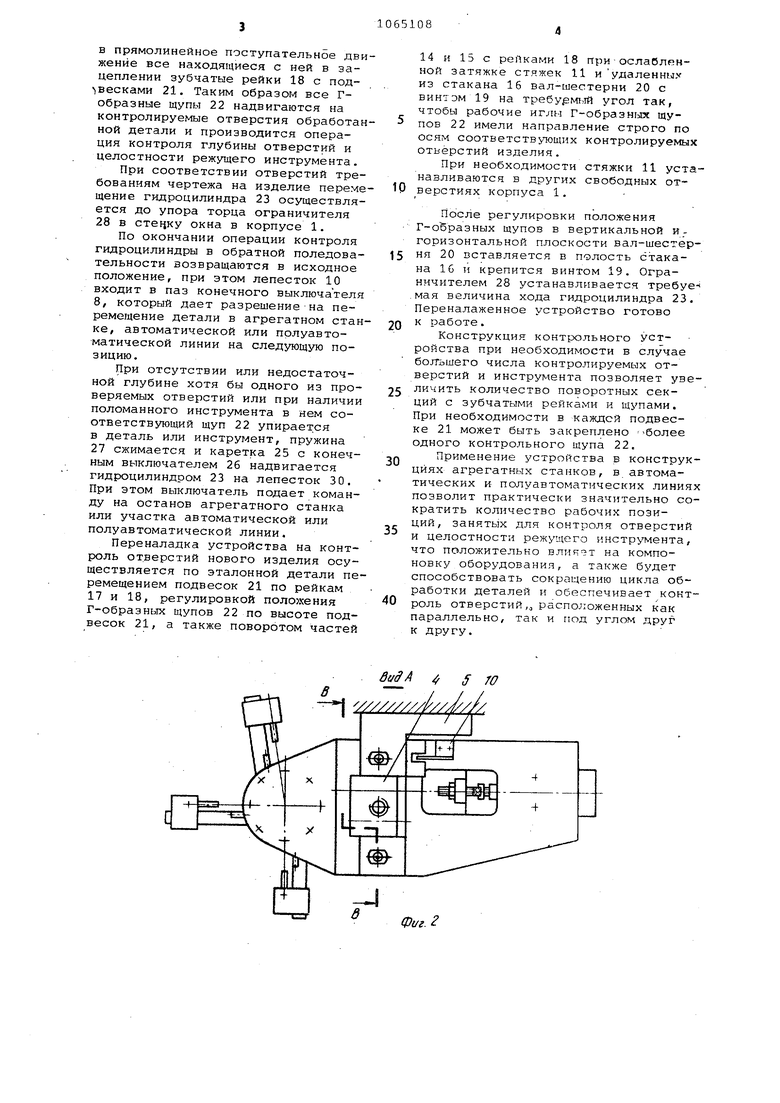

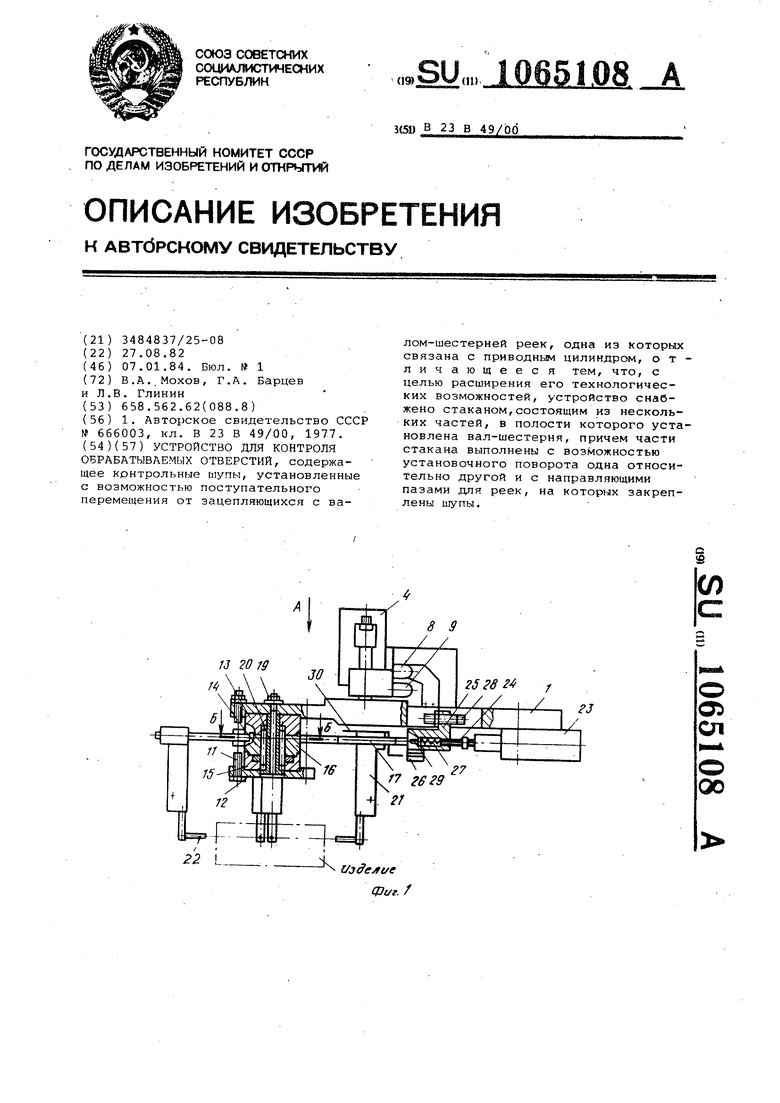

Изобретение относится к машиностроению и может быть использова в агрегатных станках и автоматичес ких линиях 1, для контроля обрабаты ваемых отверстий и целостности режущего инструмента. Известны ycfpoflCTBa для контрол обрабатываемых отверстий, содержащие контрольные щупы, установленные с возможностью поступательного перемещения от зацепляющихся с вал шестерней реек, одна из.которых оз зана с приводным цилиндром 1. Недостатком известных устройств является возможность контроля толь ко параллельн ых отверстий, располо женных в одном направлении. Цель изобретения - расширение технологических возможностей уст- ройства. Указанная .цель достигается тем, что в устройство, содержащее контрольные щупы, установленные с возможностью поступательного перем щения от зацепляющихся с валом-, шестерней pefeK, одна из которых яв ляется приводной, введен стакан, выполненный из нескольких частей, в полости которого размещена валшестерня, причем части стакана вы полнены с возможностью установочного поворота относительно друг др га и с направляющими пазами для реек, на которых закреплены щупы. Такое выполнение устройства обе печивает установку контрольных щупов в различных положениях. На фиг. 1 изображено устройство общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2. Устройство контроля глубины отверстий и целостности режущего инструмента включает в себя корпус 1 с жестко закрепленными в нем направляющими колоЕ- ками 2 и хвостовиком 3, шарнирно соединенным со штоком гидроцилиндра 4 вертикального перемещения.устройства. Гидро цилиндр жестко закреплен на неподвижном кронштейне 5 крепления устройства в целом на агрегатном стан ке, полуавтоматической или автоматической линии, имеющем втулки 6 под направляющие колонки 2, с уста новленными на них резьбовыми ограничителями 7 переднего хода гидроцилиндра 4. На кронштейне 5 закреп лены два конечных выключателя 8 и верхнего и нижнего положения контрольного устройства, срабатывающие от лепестка 10, установленного на корпусе 1. К нижней плоскости корпуса 1 с базированием по посадочному диамет ру крепится с помощью трех стяжек 11 и диска 12(СОСТОЯЩИЙ из отдельных частей 13, 14 и 15 стакан 16. Средняя и нижняя части могут поворачиваться по оси крепления на любой заданный угол относительно верхней части, а также относительно друг друга. В верхней плоскости как средней, так и нижней части выполнены направляющие пазы С для зубчатых реек 17 и 18. Рейка 17 является для многореечного зубчатого зацепления и в отличие от рейки 18 имеет на конце цилиндрический хвостовик со сквозным.отверстием. Части 13, 14 и 15, собранные в стакан 16, -образуют внутреннюю полость, в которой с помощью винта 19 устанавливается вал-шестерня 20, входящая в зацеплени.е с зубчатыми рейками, на каждой из которых консольно установлены подвески 21 с закрепленными в них Г-образными щупами 22, положение которых регулируется как по высоте, так и по направлению измерения в горизонтальной плоскости. Подвески 21 имеют возможность крепления на всей длине выступающей части реек. На корпусе 1 жестко закреплен гидроцилиндр 23, шток которого посредством регулировочного винта 24 соединен с буферной кареткой 25 с закрепленным на -ней конечным выключателем 26. Каретка имеет отверстие с продольным пазом, куда установлена пружина сжатия 27. В верхней выступающей части каретки ввернут ограничитель 28 переднего хода гидроцилиндра 23. С противоположной цилиндру стороны каретка соединена посредством штифта 29 с эeйкoй17, при этом перемещение штифта по пазу каретки, обеспечивает возможность перемещения конечного выключателя 26 на каретке относительно лепестков 30, закрепленного на подвеске 21 рейки 17. Устройство работает след пощим образом. В исходном положении штоки гидроцилиндров втянуты. При установлении обработанной детали в позицию контроля глубины выполненных отверстий и целостности режущего инструмента корпус .1 с колонками 2 и хвостовиком 3 перемещается гидроцилиндром 4 с направлением по втулкам 6 в заданное нижнее положение до упОра огра.ничителей 7 в кронштейн 5. При этом лепесток 10 входит в паз конечного выключателя 9,, по команде от которого рейка 17 гидроцилиндром 23 усилием предварительно сжатой пружины 27 перемещается вместе с буферной кареткой 25 вперед (рабочий ход), поворачивая при этом вал-шестерню 20, приводящую

в прямолинейное поступательное движение все находящиеся с ней в зацеплении зубчатые рейки 18 с под(Весками 21. Таким образом все Г образные щупы 22 надвигаются на контролируемые отверстия обработанной детали и производится операция контроля глубины отверстий и целостности режущего инструмента.

При соответствии отверстий требованиям чертежа на изделие перемещение гидроцилиндра 23 осугцествляется до упора торца ограничителя 28 в стецку окна в корпусе 1.

По окончании операции контроля гидроцилиндры в обратной поледовательности возвращаются в исходное положение, при этом лепесток 10 входит в паз конечного выключателя 8, который дает разрешение на перемещение детали в агрегатном станке, автоматической или полуавтоматической линии на следующую позицию.

При отсутствии или недостаточной глубине хотя бы одного из проверяемых отверстий или при наличии поломанного инструмента в нем соответствующий щуп 22 упирается в деталь или инструмент, пружина 27 сжимается и каретка 25 с конечным выключателем 26 надвигается гидроцилиндром 23 на лепесток 30. При этом выключатель подает команду на останов агрегатного станка или участка автоматической или полуавтоматической линии.

Переналадка устройства на контроль отверстий нового изделия осуществляется по эталонной детали перемещением подвесок 21 по рейкам 17 и 18, регулировкой положения Г-образных щупов 22 по высоте подвесок 21, а также поворотом частей

1 /////////У//Л ///14 и 15 с рейками 18 приослабленной затяжке стяжек 11 и улаленных из стакана 16 вал-шестерни 20 с винтэм 19 на требу МТй угол так, чтобы рабочие иглы Г-образных щупов 22 имели направление строго по осям соответствующих контролируемых отверстий изделия.

При необходимости стяжки 11 устанавливаются в других свободных отверстиях корпуса 1.

После регулировки положения Г-оВразных щупов в вертикальной игоризонтальной плоскости вал-шестерня 20 вставляется в полость стакана 16 и крепится винтом 19. Ограничителем 28 устанавливается требуе .мая величина хода гидроцилиндра 23. Переналаженное устройство готово к работе.

Конструкция контрольного устройства при необходимости в случае большего числа контролируемых отверстий и инструмента позволяет увеличить количество поворотных секций с зубчатыми рейками и щупами. При необходимости в каждой подвеске 21 может быть закреплено -более одного контрольного щупа 22,

Применение устройства в конструкциях агрегатных станков, в автоматических и полуавтоматических линия позволит практически значительно сократить количество рабочих позиций, занятых для контроля отверстий и целостности режущего инструмента, что положительно влияет на компоновку оборудования, а также будет способствовать сокращению цикла обработки деталей и обеспечивает контроль отверстий,J расположенных как параллельно, так и под углом друг к другу.

duff А 4 S ТО I 1 / / /I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля обрабатываемых отверстий | 1982 |

|

SU1047616A2 |

| Устройство для контроля обрабатываемых отверстий | 1977 |

|

SU666003A1 |

| Устройство для контроля обрабатываемых отверстий | 1984 |

|

SU1192910A1 |

| Устройство для контроля наличия просверленных отверстий | 1983 |

|

SU1133043A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Автоматическая линия | 1986 |

|

SU1419857A1 |

| Агрегатный станок | 1985 |

|

SU1303378A1 |

| УНИВЕРСАЛЬНАЯ УПРАВЛЯЕМАЯ РЕМИЗОПОДЪЕМНАЯ КАРЕТКА | 1996 |

|

RU2109863C1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОБРАБАТЫВАЕМЫХ ОТВЕРСТИЙ, содержащее контрольные шупы, установленные с возможностью поступательного перемещения от зацепляющихся с валом-шестерней реек, одна из которых связана с приводньви цилиндром, отличающееся тем, что, с целью расширения его технологических возможностей, устройство снабжено стаканом,состоящим из нескольких частей, в полости которого установлена вал-шестерня, причем части стакана выполнены с возможностью установочного поворота одна относительно другой и с направляющими пазами для реек, на которых закреплены шупы. О5 01 сх

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля обрабатываемых отверстий | 1977 |

|

SU666003A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-07—Публикация

1982-08-27—Подача