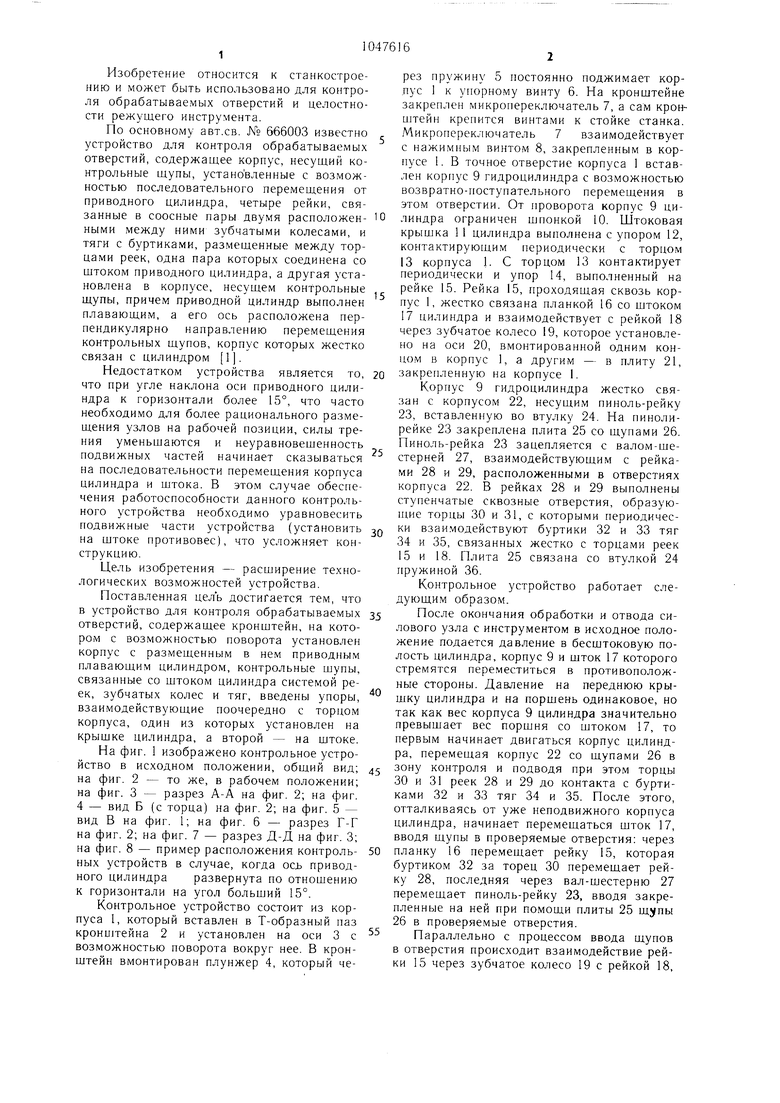

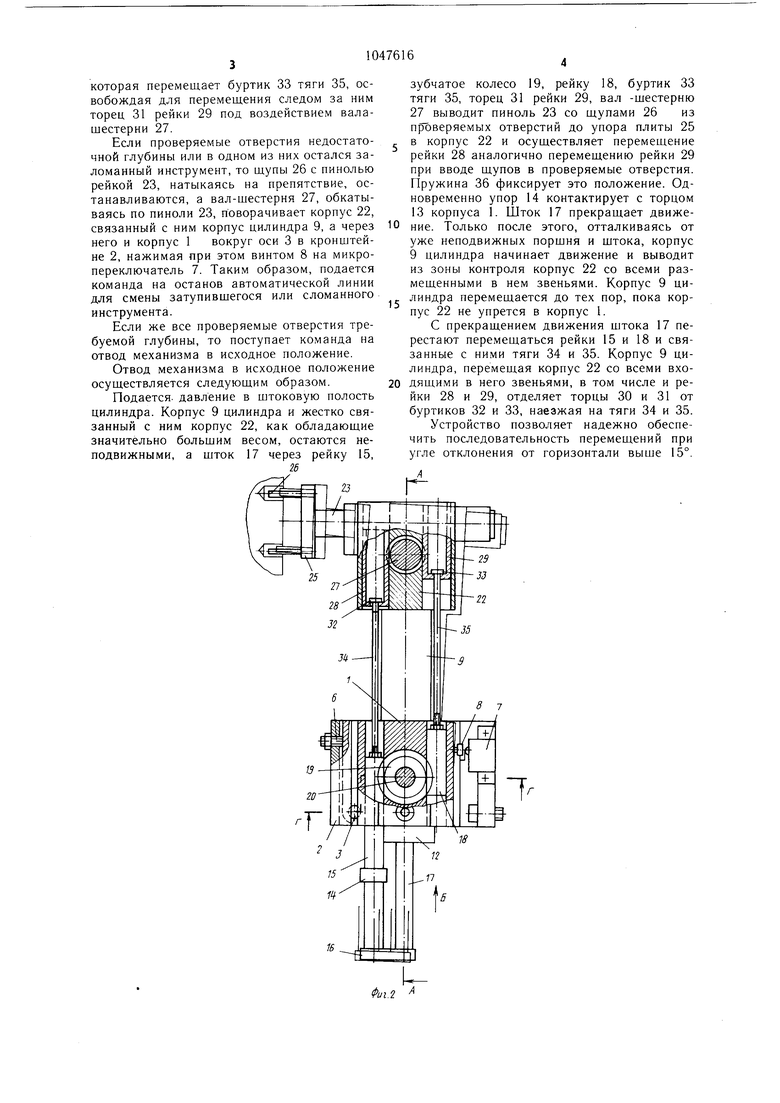

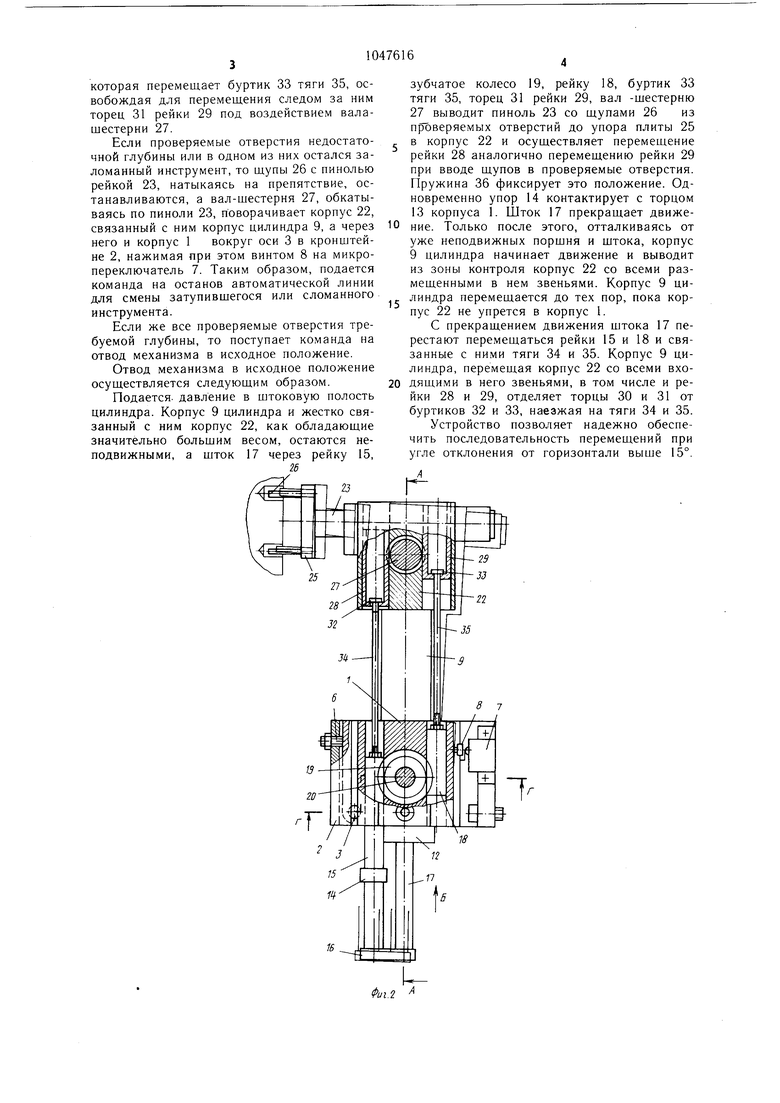

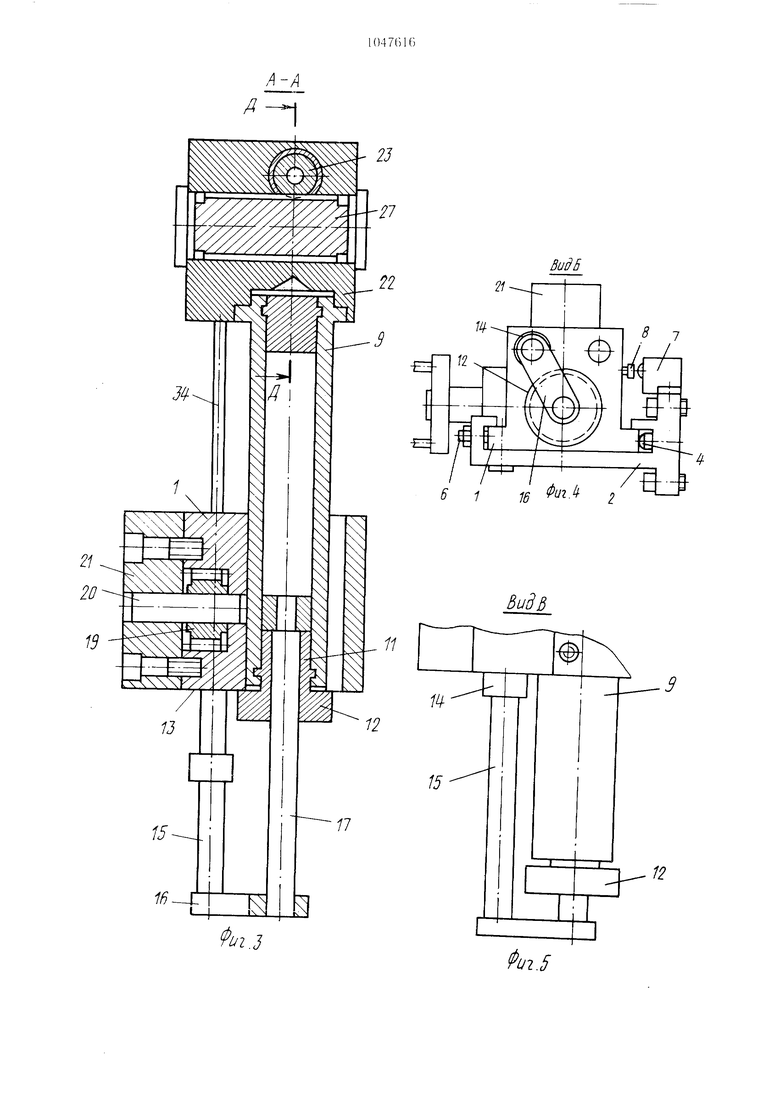

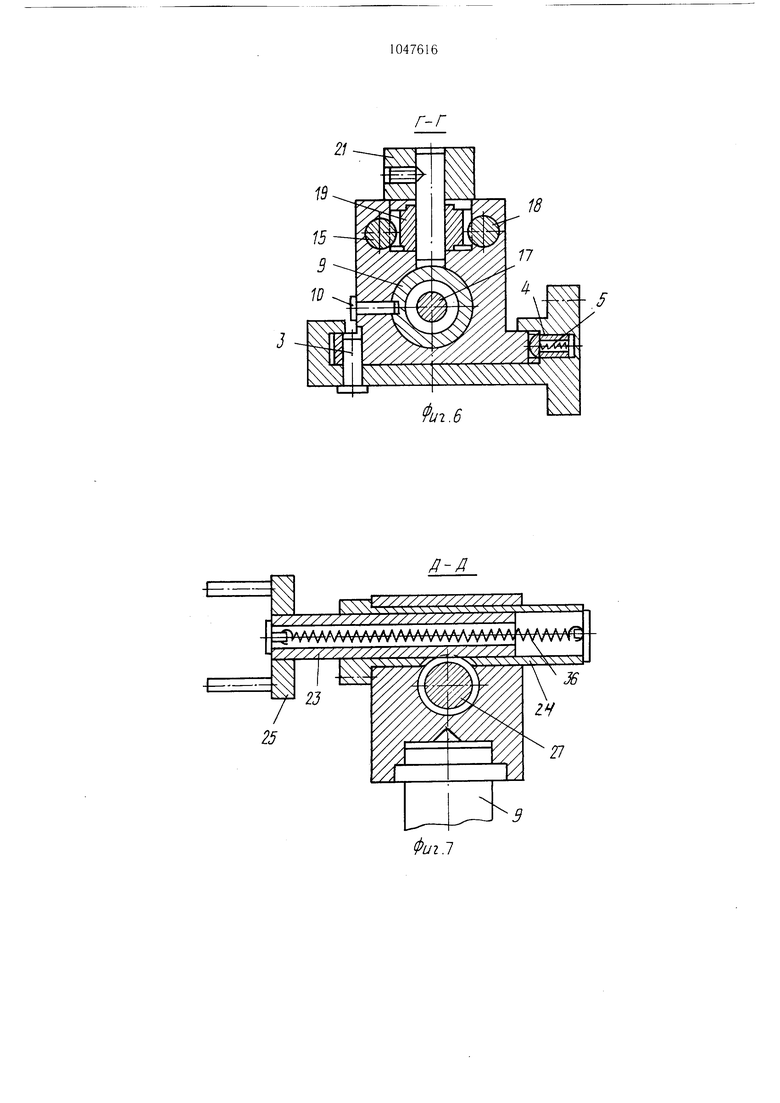

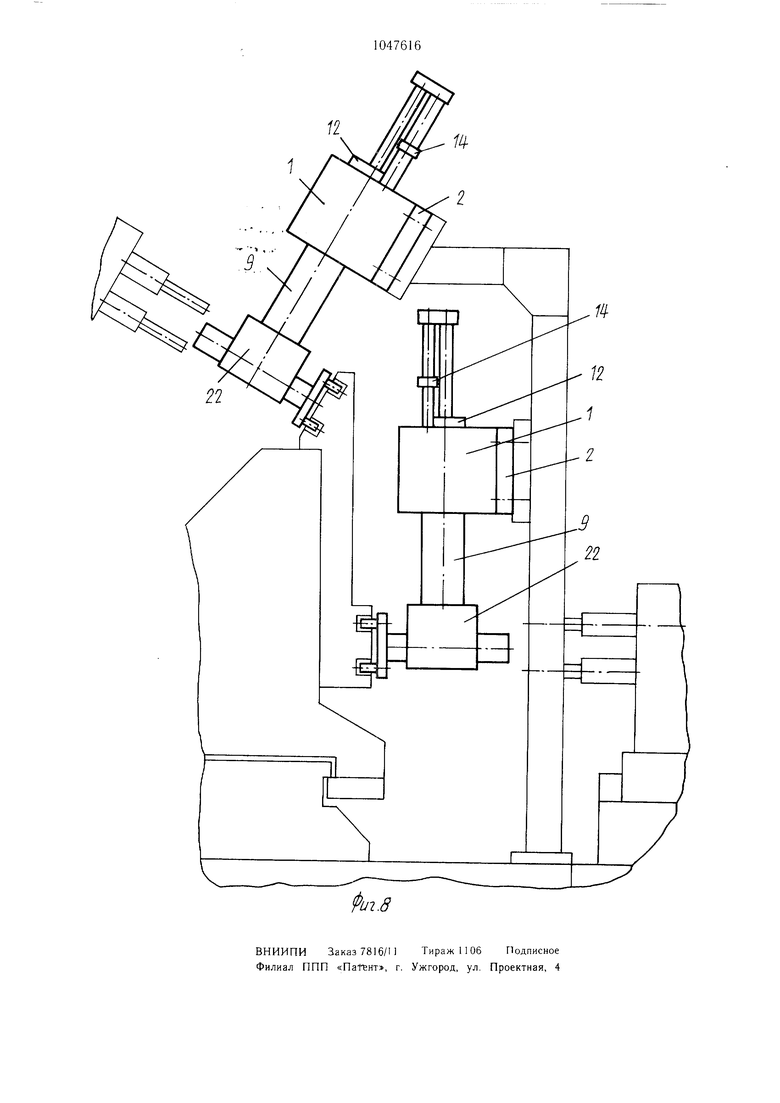

Изобретение относится к станкостроению и может быть использовано для контроля обрабатываемых отверстий и целостности режущего инструмента. По основному авт.св. № 666003 известно устройство для контроля обрабатываемых отверстий, содержащее корнус, несущий контрольные щупы, установленные с возможностью последовательного перемещения от приводного цилиндра, четыре рейки, связанные в соосные пары двумя расположенными между ними зубчатыми колесами, и тяги с буртиками, размещенные между торцами реек, одна пара которых соединена со штоком приводного цилиндра, а другая установлена в корпусе, несущем контрольные щупы, причем приводной цилиндр выполнен плавающим, а его ось расположена перпендикулярно направлению перемещения контрольных щупов, корпус которых жестко связан с цилиндром 1. Недостатком устройства является то, что при угле наклона оси приводного цилиндра к горизонтали более 15°, что часто необходимо для более рационального размещения узлов на рабочей позиции, силы трения уменьшаются и неуравновешенность подвижных частей начинает сказываться на последовательности перемещения корпуса цилиндра и щтока. В этом случае обеспечения работоспособности данного контрольного устройства необходимо уравновесить подвижные части устройства (установить на щтоке противовес), что усложняет конструкцию. Цель изобретения - расширение технологических возможностей устройства. Поставленная цель достигается те.м, что в устройство для контроля обрабатываемых отверстий, содержащее кронштейн, на котором с возможностью поворота установлен корпус с размещенным в нем приводным плавающи.м цилиндром, контрольные щупы, связанные со штоком цилиндра системой реек, зубчатых колес и тяг, введены упоры, взаимодействующие поочередно с торцом корпуса, один из которых установлен на крышке цилиндра, а второй - на штоке. На фиг. 1 изображено контрольное устройство в исходном положении, общий вид; на фиг. 2 - то же, в рабочем положении; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид Б (с торца) на фиг. 2; на фиг. 5 - вид В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 2; на фиг. 7 - разрез Д-Д на фиг. 3; на фиг. 8 - пример расположения контрольных устройств в случае, когда ос.ь приводного цилиндра развернута по отношению к горизонтали на угол больший 15°. Контрольное устройство состоит из корпуса 1, который вставлен в Т-образный паз кронштейна 2 и установлен на оси 3 с возможностью поворота вокруг нее. В кронштейн вмонтирован плунжер 4, который че106 рез пружину 5 постоянно поджимает корлус 1 к угюрному винту 6. На кронштейне закреплен микропереключатель 7, а сам кронштейн крепится винтами к стойке станка. Микропереключатель 7 взаимодействует с нажимным винтом 8, закрепленным в корпусе 1. В точное отверстие корпуса 1 вставлен корпус 9 гидроцилиндра с возможностью возвратно-поступательного перемещения в этом отверстии. От проворота корпус 9 цилиндра ограничен шпонкой 10. Штоковая крыщка 1 1 цилиндра выполнена с упором 12, контактирующим периодически с торцом 13 корпуса 1. С торцом 13 контактирует периодически и упор 14, выполненный на рейке 15. Рейка 15, проходящая сквозь корпус 1, жестко связана планкой 16 со штоком 17 цилиндра и взаимодействует с рейкой 18 через зубчатое колесо 19, которое установлено на оси 20, вмонтированной одни.м концом в корпус 1, а другим - в плиту 21, закрепленную на корпусе 1. Корпус 9 гидроцилиндра жестко связан с корпусом 22, несущи.м пиноль-рейку 23, вставленную во втулку 24. На пинолирейке 23 закреплена плита 25 со щупами 26. Пиноль-рейка 23 зацепляется с валом-шестерней 27, взаимодействующим с рейками 28 и 29, расположенными в отверстиях корпуса 22. В рейках 28 и 29 выполнены ступенчатые сквозные отверстия, образуюП1ие торцы 30 и 31, с которы.ми периодически взаи.модействуют буртики 32 и 33 тяг 34 и 35, связанных жестко с торцами реек 15 и 18. Плита 25 связана со втулкой 24 пружиной 36. Контрольное устройство работает следующим образом. После окончания обработки и отвода силового узла с инструментом в исходное положение подается давление в бесщтоковую полость цилиндра, корпус 9 и щток 17 которого стре.мятся пере.меститься в противоположные стороны. Давление на переднюю крыщку цилиндра и на поршень одинаковое, но так как вес корпуса 9 цилиндра значительно превышает вес поршня со штоко.м 17, то первым начинает двигаться корпус цилиндра, перемещая корпус 22 со щупами 26 в зону контроля и подводя при этом торцы 30 и 31 реек 28 и 29 до контакта с буртиками 32 и 33 тяг 34 и 35. После этого, отталкиваясь от уже неподвижного корпуса цилиндра, начинает перемещаться шток 17, вводя щупы в проверяемые отверстия: через планку 16 перемещает рейку 15, которая буртиком 32 за торец 30 перемещает рейку 28, последняя через вал-шестерню 27 перемещает пиноль-рейку 23, вводя закрепленные на ней при помощи плиты 25 щупы 26 в проверяемые отверстия. Параллельно с процессом ввода щупов в отверстия происходит взаимодействие рейки 15 через зубчатое колесо 19 с рейкой 18, которая перемещает буртик 33 тяги 35, освобождая для перемещения следом за ним торец 31 рейки 29 под воздействием валашестерни 27. Если проверяемые отверстия недостаточной глубины или в одном из них остался заломанный инструмент, то щупы 26 с пинолью рейкой 23, натыкаясь на препятствие, останавливаются, а вал-щестерня 27, обкатываясь по пиноли 23, поворачивает корпус 22, связанный с ним корпус цилиндра 9, а через него и корпус 1 вокруг оси 3 в кронщтейне 2, нажимая при этом винтом 8 на микропереключатель 7. Таким образом, подается команда на останов автоматической линии для смены затупившегося или сломанного инструмента. Если же все проверяемые отверстия требуемой глубины, то поступает команда на отвод механизма в исходное положение. Отвод механизма в исходное положение осуществляется следующим образом. Подается, давление в штоковую полость цилиндра. Корпус 9 цилиндра и жестко связанный с ним корпус 22, как обладающие значительно большим весом, остаются неподвижными, а шток 17 через рейку 15, Фи зубчатое колесо 19, рейку 18, буртик 33 тяги 35, торец 31 рейки 29, вал -шестерню 27 выводит пиноль 23 со щупами 26 из проверяемых отверстий до упора плиты 25 в корпус 22 и осуществляет перемещение рейки 28 аналогично перемещению рейки 29 при вводе щупов в проверяемые отверстия. Пружина 36 фиксирует это положение. Одновременно упор 14 контактирует с торцом 13 корпуса 1. Шток 17 прекращает движение. Только после этого, отталкиваясь от уже неподвижных поршня и штока, корпус 9 цилиндра начинает движение и выводит из зоны контроля корпус 22 со всеми размещенными в нем звеньями. Корпус 9 цилиндра перемещается до тех пор, пока корпус 22 не упрется в корпус 1. С прекращением движения штока 17 перестают перемещаться рейки 15 и 18 и связанные с ними тяги 34 и 35. Корпус 9 цилиндра, перемещая корпус 22 со всеми входящими в него звеньями, в том числе и рейки 28 и 29, отделяет торцы 30 и 31 от буртиков 32 и 33, наезжая на тяги 34 и 35. Устройство позволяет надежно обеспечить последовательность перемещений при угле отклонения от горизонтали выще 15°. И-}}

19

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля обрабатываемых отверстий | 1977 |

|

SU666003A1 |

| Устройство для контроля обрабатываемых отверстий | 1982 |

|

SU1065108A1 |

| Автомат для изготовления пружин кручения | 1987 |

|

SU1416250A1 |

| Установка для литья керамических изделий | 1979 |

|

SU850382A1 |

| Устройство для обработки отверстий в панелях двойной кривизны | 1983 |

|

SU1138260A1 |

| Устройство для прокола покрышек пневматических шин | 1972 |

|

SU494284A1 |

| Силовая головка | 1978 |

|

SU878431A2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ РАЗМЕРОВ БАЛЛОНОВ ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК | 1971 |

|

SU296173A1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОБРАБАТЫВАЕМЫХ ОТВЕРСТИЙ по авт.св. № 666003, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено упорами, один из которых установлен на крышке цилиндра, а другой - на штоке с возможностью поочередного взаимодействия с торцом корпуса. JJ (Л 4: О5 О 17

X//////////////1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля обрабатываемых отверстий | 1977 |

|

SU666003A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1982-07-07—Подача