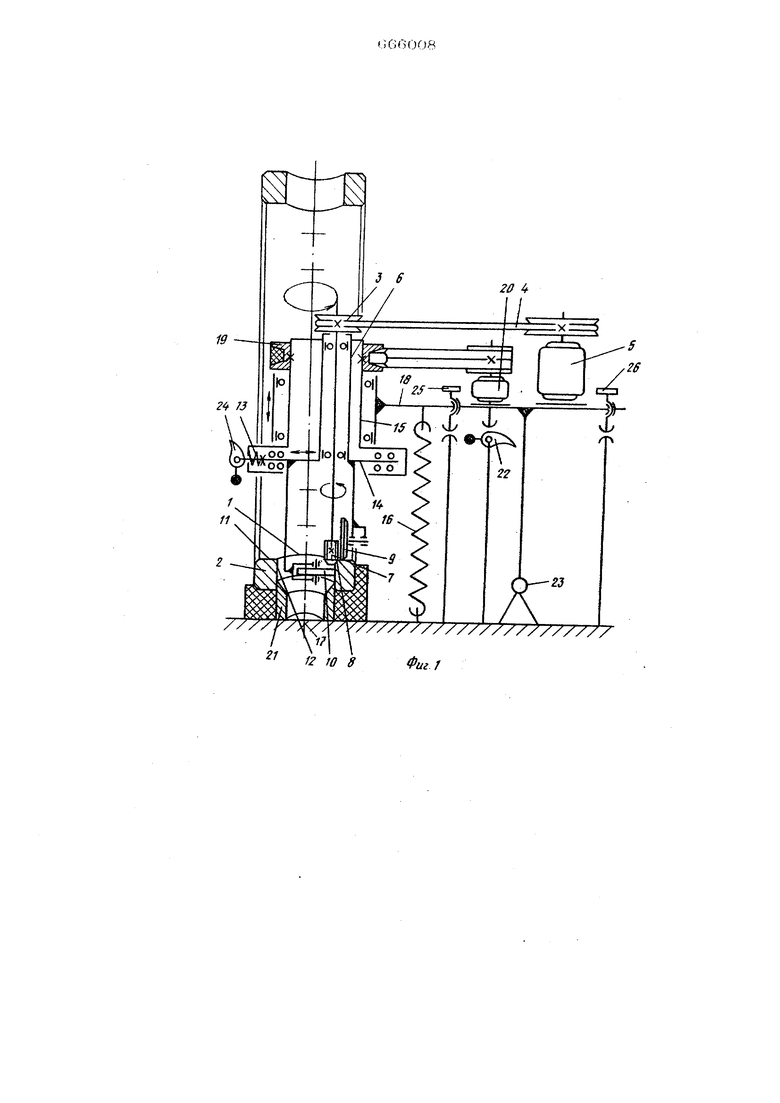

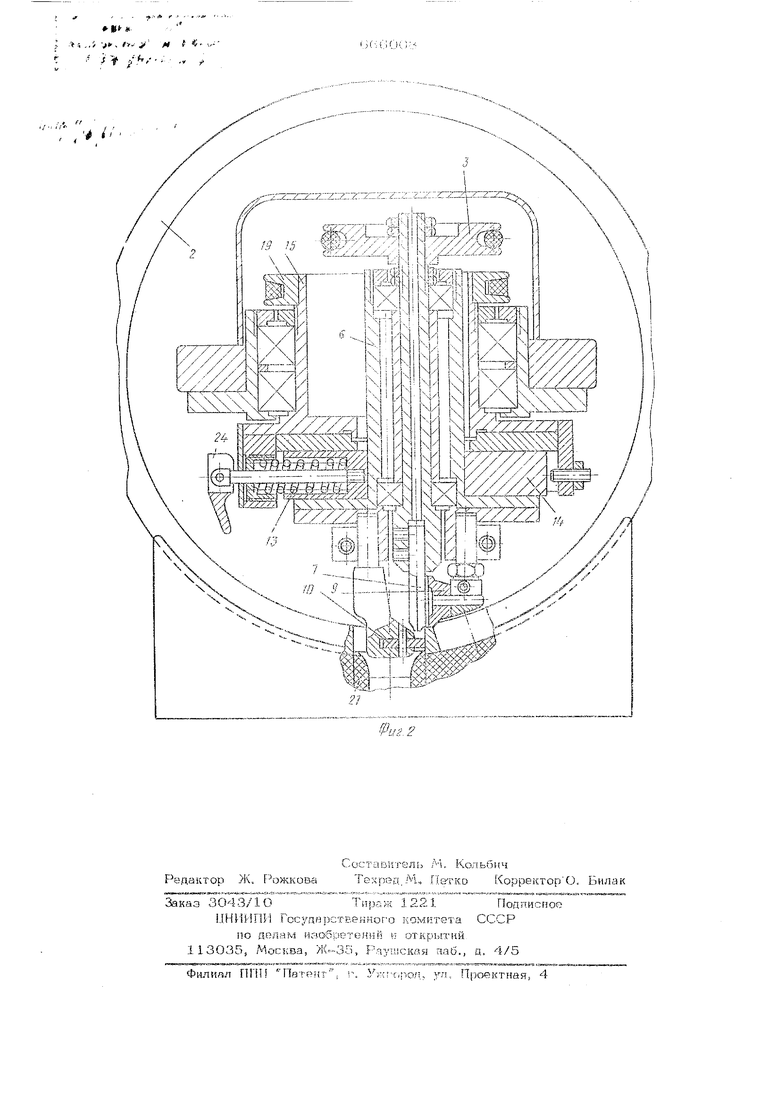

3 .6 Ш1;1инаель 6 снабжен упорами для ограни. чения размеров кромки 1, выполненными в виде роликов О и Ю, контактирующих во время обработки с обоими поверхностями 11 и 12, образующими кромку 1, Ролики 9 и 10 расположены так, что их. оси находятся в одной плоскости с осью инструмента (фрезы) 7. Инструментальный шпиндель 6 установлен посредством поперечного подпружиненного пружиной 13 суппорта 14 на полом валу 15, подпружиненном пружиной 16 вдоль оси сим метрии 17 отверстия через корпус 18, в котором установлен вал 15. Сила воздействия пружин 13 и 16 выбрана больше реактивной силы при обработке. Вал 15 выполнен поворотным через шкив 19 от привода поворота 20. Для установки обрабатываемой детали 2 (массивного сепаратора) имеется фиксатор 21, обеспечивающий необходимое положение сепаратора при обработке т. 6. совпадение оси симметрии 17 отверстия в сепараторе с осью. поворота вала 15.Для отвода шпинделя 6 предусмотрен кулачок 22, перемещающий корпус 18, имеющий возможность качания в опорах 23, -В котором установлен вал 15 и кулачок 24 с фиксирующей поверхностью для отвода в нейтральное положение суппорта 14, Корпус 18 снабжен ограничителями перемещения 25 и 26. Устройство работает следующим образом. При отведенном из рабочей позиции шпинделе 6 устанавливают обрабатываемую деталь 2 посредством фиксатора 21 в рабочую no3HiWK i Затем поворотом кулачка 22 освобождают корпус 18, который получает возможность двигаться вдоль оси симметрии 17 отверстия, а поворотом кулачка 24 освобождают суппорт 14, который получает возможность 84 двигаться в поперечном напраруюнин, гак что оба ролика 9 и 10 приходят в соприкосновение с поверхностями ч 1 и 12 детали 2, образующими кромку 1.. За- тем поворачивают вал 15 посредством привода 2О, обеспечивающего надлежащую подачу, при этом в процессе поворота обрабатывается кромка 1 (выполняется фаска) за счет прослеживания шпинделем 6 изгибов кромки 1 роликами 9 и 1О и перемещений суппорта 14 и вала 15 по своим координатам. После обработки кромки 1 посредством кулачка 24 отводят суппорт 14, выключают привод 20 и отводят кулачком 22 корпус 18, после чего деталь 2 переставляют для обработки следующего отверстия. Таким образом обрабатывают кромки всех отверстий. Формула изобретения Устройство для обработки кромок деталей, включающее инструментальный шпиндель и ролики для ограничения размеров обрабатываемой кромки, отличающееся тем, что, с цель|о обеспечения возможности обработки кромок отверстий, выполненных по форме эллипсов в деталях типа тел вращения, оси роликов расположены в одной плоскости с осью инструментального шпинде ля, а Устройство снабжено полым валом, установленным с возможностью поворота и подпружиненным вдоль оси симметрии обрабатываемого отверстия, с подпружиненным поперечным суппортом, связанным с инструментальным шпинделем, размещенным внутри полого вала. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 295619, кл. В 23 С 3/12, 1969.

/

Фиг }

; / , - .. / j . f. .

.-.,./ . f v . .г

и(

(io;o()8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки кромок деталей | 1980 |

|

SU904920A2 |

| Устройство для обработки кромок деталей | 1981 |

|

SU975244A2 |

| Способ обработки некруглых отверстий | 1991 |

|

SU1816555A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Автомат для подрезки торцов | 1982 |

|

SU1076198A1 |

| Устройство для механической обработки корпусов наручных часов | 1980 |

|

SU966659A1 |

| Токарный кулачковый автомат | 1977 |

|

SU657915A1 |

| Станок для двусторонней обработки оптических деталей с криволинейными поверхностями | 1985 |

|

SU1346399A1 |

| Приспособление для затылования зубьев плоской протяжки | 2019 |

|

RU2690880C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

Авторы

Даты

1979-06-05—Публикация

1977-12-21—Подача