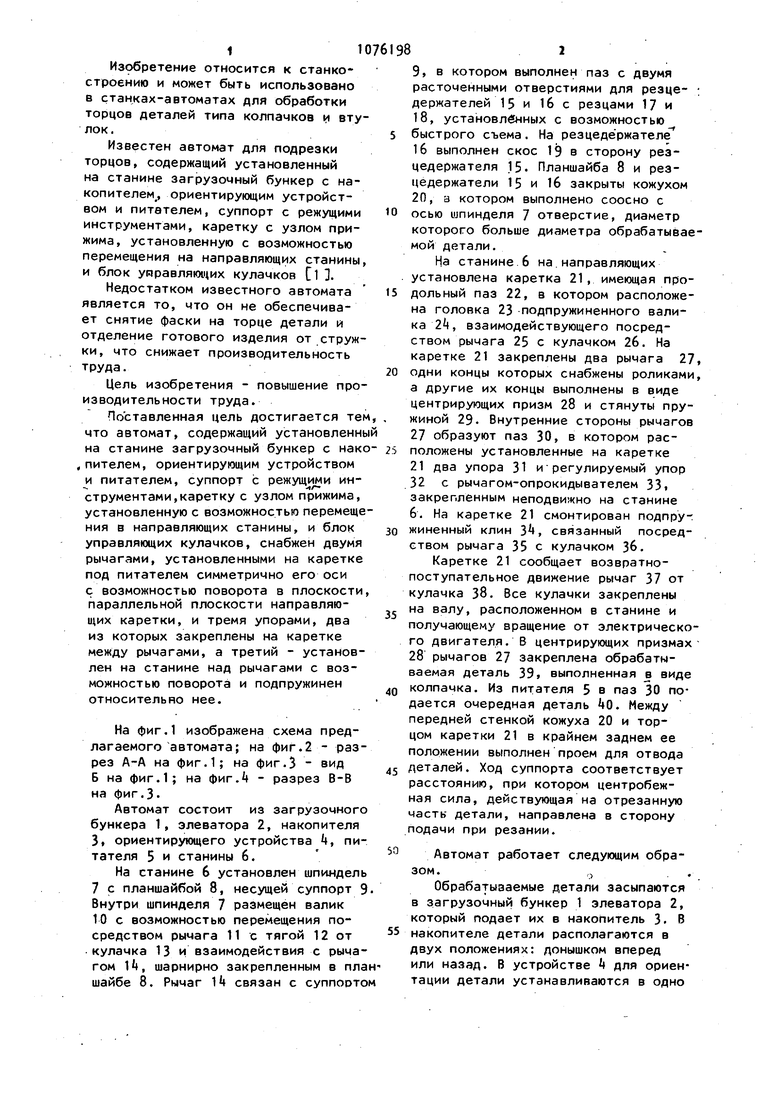

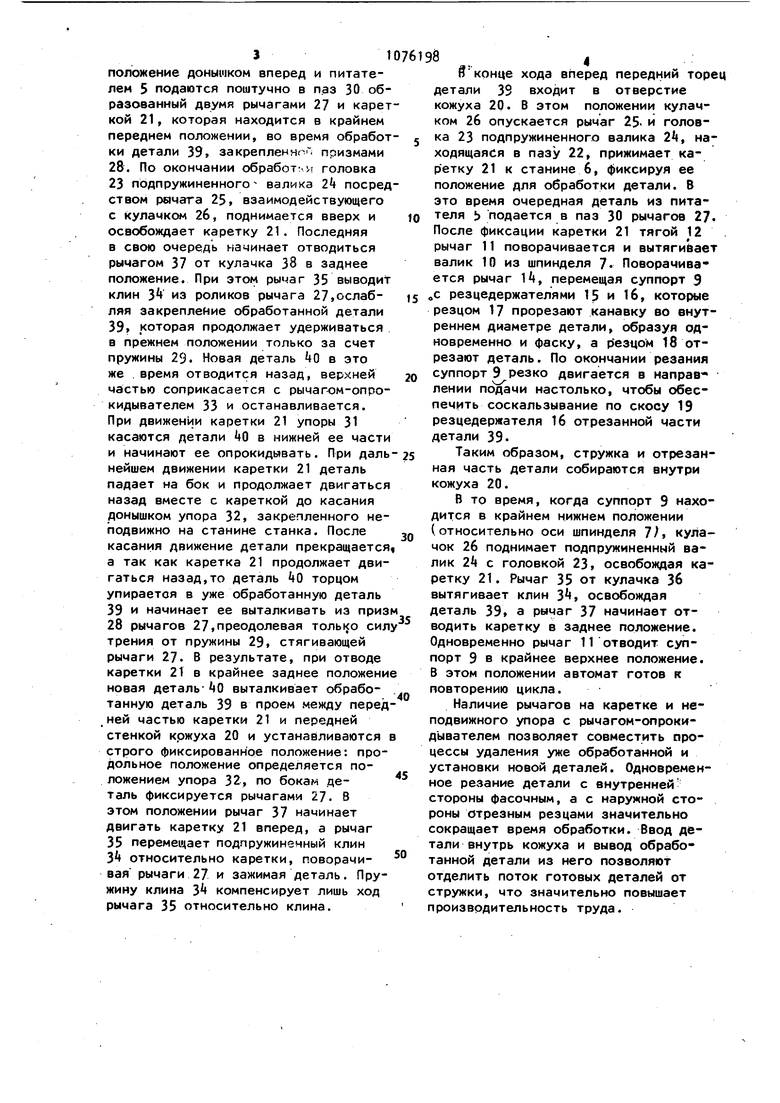

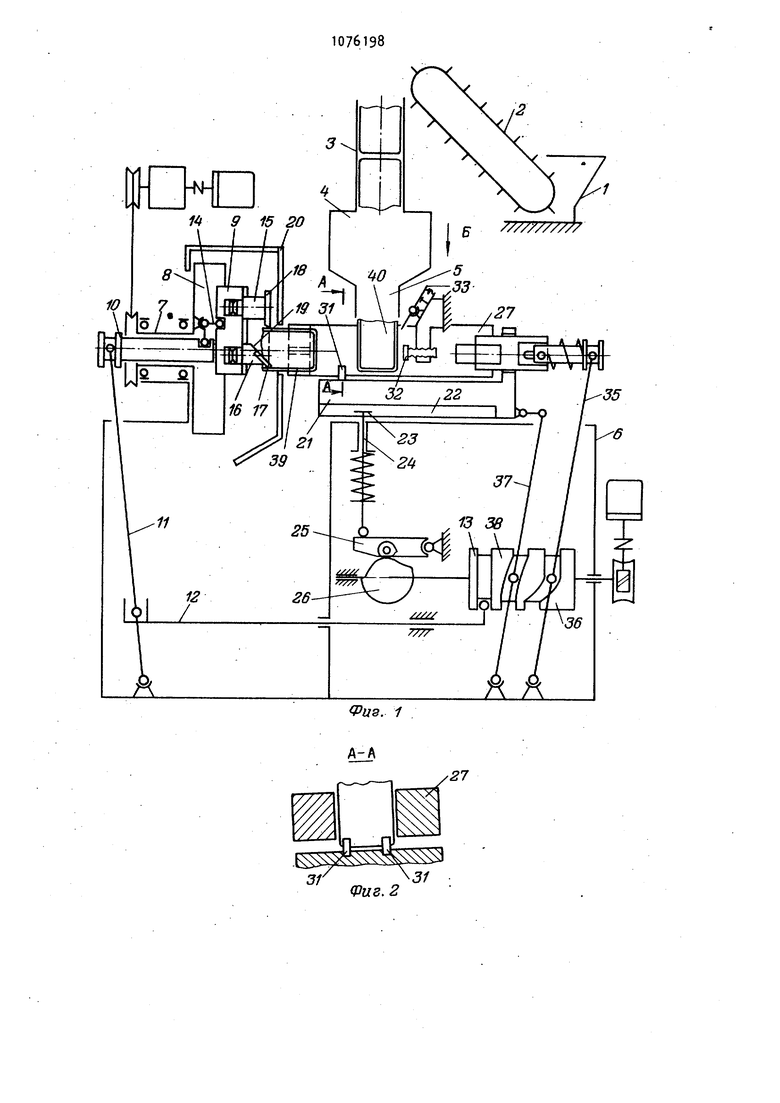

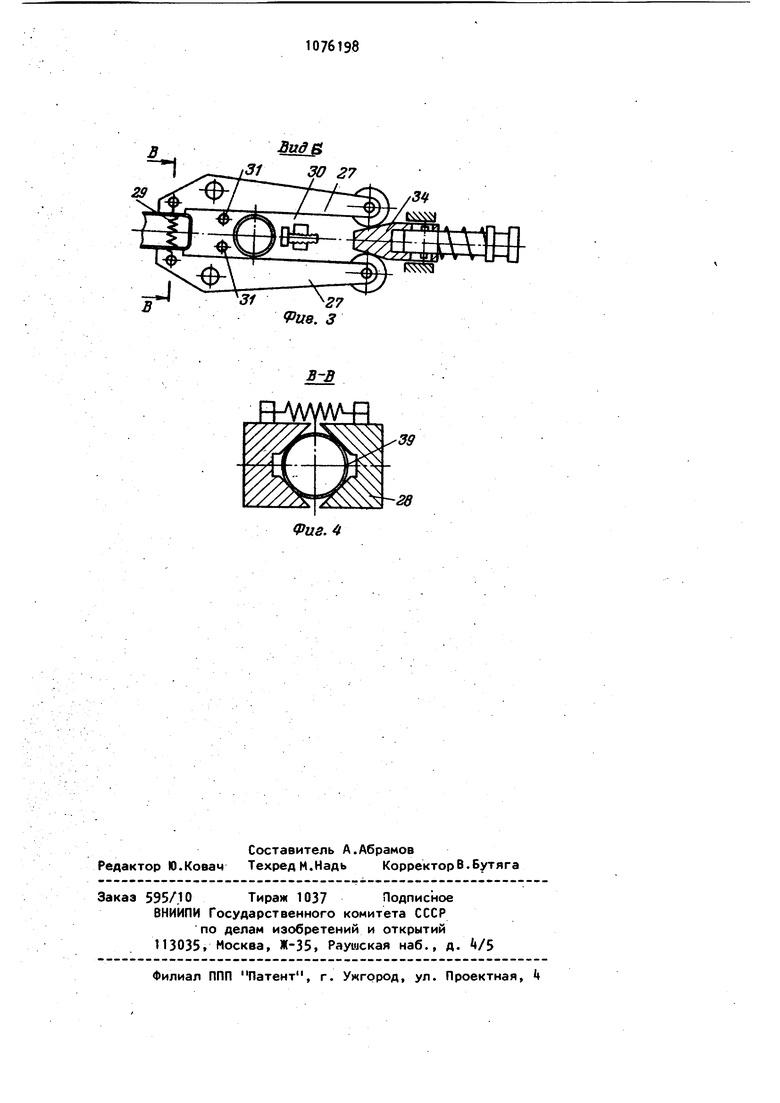

11 Изобретение относится к станкостроению и может быть использовано в станках-автоматах для обработки торцов деталей типа колпачков и втулок . Известен автомат для подрезки торцов, содержащий установленный на станине загрузочный бункер с накопителем, ориентирующим устройством и питателем, суппорт с режущими инструментами, каретку с узлом прижима, установленную с возможностью перемещения на направляющих станины и блок управляющих кулачков 1 . Недостатком известного автомата является то, что он не обеспечивает снятие фаски на торце детали и отделение готового изделия от стружки, что снижает производительность труда, Цель изобретения - повышение производительности труда. Поставленная цель достигается те что автомат, содержащий установленн на станине загрузочный бункер с нак .пителем, ориентирующим устройством и питателем, суппорт с режущ ими инструментами, каретку с узлом прижима, установленную с возможностью перемеще ния в направляющих станины, и блок управляющих кулачков, снабжен двумя рычагами, установленными на каретке под питателем симметрично его оси с возможностью поворота в плоскости параллельной плоскости направляюи;их каретки, и тремя упорами, два из которых закреплены на каретке между рычагами, а третий - установлен на станине над рычагами с возможностью поворота и подпружинен относительно нее. На фиг.1 изображена схема предлагаемого автомата; на фиг.2 - раз рез А-А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг. - разрез В-В на фиг.З. Автомат состоит из загрузочног бункера 1, элеватора 2, накопителя 3, ориентирующего устройства k, пи тателя 5 и станины 6. На станине 6 установлен шпиндел 7 с планшайбой 8, несущей суппорт Внутри шпинделя 7 размещен валик 10 с возможностью перемещения посредством рычага 11 с тягой 12 от кулачка 13 И взаимодействия с рыча гом , шарнирно закрепленным в пл шайбе 8. Рычаг 1 связан с суппорт 9, в котором выполнен паз с двумя расточенными отверстиями для резце- : держателей 15 и 16 с резцами 17 и 18, установленных с возможностью быстрого съема. На резцедержателе 16 выполнен скос 19 в сторону резцедержателя 15. Планшайба 8 и резцедержатели 15 и 16 закрыты кожухом 20, в котором выполнено соосно с осью шпинделя 7 отверстие, диаметр которого больше диаметра обрабатываемой детали. На станине 6 на направляющих установлена каретка 21, имеющая продольный паз 22, в котором расположена головка 23 подпружиненного валика , взаимодействующего посредством рычага 25 с кулачком 26. На каретке 21 закреплены два рычага 27, одни концы которых снабжены роликами, а другие их концы выполнены в виде центрирующих призм 28 и стянуты пружиной 29. Внутренние стороны рычагов 27образуют паз 30, в котором расположены установленные на каретке 21 два упора 31 и регулируемый упор 32 с рычагом-опрокидывателем 33. закрепленным неподвижно на станине 6. На каретке 21 смонтирован подпруг жиненный клин З, связанный посредством рычага 35 с кулачком Зб. Каретке 21 сообщает возвратнопоступательное движение рычаг 37 от кулачка 38. Все кулачки закреплены на валу, расположенном в станине и получающему вращение от электрического двигателя. В центрирующих призмах 28рычагов 27 закреплена обрабатываемая деталь 39, выполненная в виде колпачка. Из питателя 5 в паз Зо подается очередная деталь 0. Между передней стенкой кожуха 20 и торцом каретки 21 в крайнем заднем ее положении выполнен проем для отвода деталей. Ход суппорта соответствует расстоянию, при котором центробежная сила, действующая на отрезанную часть детали, направлена в сторону подачи при резании. Автомат работает следующим образом.,-, Обрабатываемые детали засыпаются в загрузочный бункер 1 элеватора 2, который подает их в накопитель 3. В накопителе детали располагаются в двух положениях: донышком вперед или назад. В устройстве i для ориентации детали устанавливаются в одно положение донышком вперед и питателем 5 подаются поштучно в паз 30 образованный двумя рычагами 27 и карет кой 21, которая находится в крайнем переднем положении, во время обработ ки детали 39 за креп лен призмами 28. По окончании обработал головка 23 подпружиненного валика 24 посред ством рачата 25, взаимодействующего с кулачком 2б, поднимается вверх и освобождает каретку 21. Последняя в свою очередь начинает отводиться рычагом 37 от кулачка 38 в заднее положение. При этом рычаг 35 выводит клин З из роликов рычага 27,ослабляя закрепление обработанной детали 39 которая продолжает удерживаться в прежнем положении только за счет пружины 29. Новая деталь kO в это же , время отводится назад, верхней частью соприкасается с рычагом-опрокидывателем 33 и останавливается. При движении каретки 21 упоры 31 касаются детали 40 в нижней ее части и начинают ее опрокидывать. При даль нейшем движении каретки 21 деталь падает на бОк и продолжает двигаться назад вместе с кареткой до касания донышком упора 32, закрепленного неподвижно на станине станка. После касания движение детали прекращается а так как каретка 21 продолжает двигаться назад,то деталь 40 торцом упираетоя в уже обработанную деталь 39 и начинает ее выталкивать из приз 28 рычагов 27,преодолевая только сил трения от пружины 29, стягивающей рычаги 27. В результате, при отводе каретки 21 в крайнее заднее положени новая деталь40 выталкивает обработанную деталь 39 в проем между перед ней частью каретки 21 и передней стенкой кожуха 20 и устанавливаются строго фиксированное положение: продольное положение определяется положением упора 32, по бокам деталь фиксируется рычагами 27. В этом положении рычаг 37 начинает двигать каретку 21 вперед, а рычаг 35 перемещает подпружиненный клин 34 относительно каретки, поворачивая рычаги 27 и зажимая деталь. Пружину клина 34 компенсирует лишь ход рычага 35 относительно клина. 1 84 бконце хода вперед передний торец детали 3S входит в отверстие кожуха 20. В этом положении кулачком 26 опускается рычаг 25- и головка 23 подпружиненного валика 24, находящаяся в пазу 22, прижимает каретку 21 к станине 6, фиксируя ее положение для обработки детали. В это время очередная деталь из питателя Ь подается в паз 30 рычагов 27. После фиксации каретки 21 тягой 12 . рычаг 11 поворачивается и вытягиЁает валик 10 из шпинделя 7. Поворачива ется рычаг 14, перемещая суппорт 9 ,с резцедержателями 15 и 16, которые резцом 17 прорезают канавку во внутреннем диаметре детали, образуя одновременно и фаску, а резцом 18 отрезают деталь. По окончании резания суппорт 9 резко двигается в направ лении подачи настолько, чтобы обеспечить соскальзывание по скосу 19 резцедержателя 16 отрезанной части детали 39. Таким образом, стружка и отрезанная часть детали собираются внутри кожуха 20. В то время, когда суппорт 9 находится в крайнем нижнем положении (относительно оси шпинделя 7), кулачок 26 поднимает подпружиненный валик 24 с головкой 23, освобождая каретку 21. Рычаг 35 от кулачка 36 вытягивает клин 34, освобождая деталь 39, а рычаг 37 начинает отводить каретку в заднее положение. Одновременно рычаг 11 отводит суппорт 9 в крайнее верхнее положение. В этом положении автомат готов к повторению цикла. Наличие рычагов на каретке и неподвижного упора с рычагом-опрокидывателем позволяет совместить процессы удаления уже обработанной и установки новой деталей. Одновременное резание детали с внутреннейстороны фасочным, а с наружной стороны отрезным резцами значительно сокращает время обработки. Ввод детали внутрь кожуха и вывод обработанной детали из него позволяют отделить поток готовых деталей от стружки, что значительно повышает производительность труда.

Физ. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| ВСЕСОЮЗНАЯ ПАТЕНТНО-ТаШ'"П1МБЧБЛИО'ТНА | 1972 |

|

SU338367A1 |

| Станок для обработки сферических поверхностей колец подшипников качения | 1983 |

|

SU1110547A1 |

| Копировально-токарный станок | 1982 |

|

SU1020233A1 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Станок для обработки конических поверхностей | 1982 |

|

SU1041222A1 |

| Станок для обработки конических поверхностей | 1983 |

|

SU1106586A2 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| ПЕРЕНОСНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРЕИМУЩЕСТВЕННО ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ КРУГЛЫХ ДЕТАЛЕЙ | 2006 |

|

RU2316415C1 |

Лг l31 30 27

U8. 3

34

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гулин А.А., Авруцкий Е.Д | |||

| Горобченко Н.И, Автомат для подрезки торцов, - Машиностроитель, 1980, № 14, с.26, рис.1,2: | |||

Авторы

Даты

1984-02-28—Публикация

1982-02-05—Подача