(54) УСТРОЙСТВО ДЛЯ ЗАКАЛКИ КОЛЕЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки изделий | 1981 |

|

SU1014940A1 |

| Устройство для закалки колец | 1981 |

|

SU1006517A1 |

| Устройство для закалки деталей | 1983 |

|

SU1118696A1 |

| Устройство для выгрузки изделий | 1978 |

|

SU673828A1 |

| Устройство для закалки колец | 1983 |

|

SU1118699A1 |

| Установка для закалки деталей | 1978 |

|

SU789595A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1973 |

|

SU398642A1 |

| Устройство для выгрузки изделий из печи | 1980 |

|

SU916946A1 |

| Устройство для закалки деталей | 1974 |

|

SU509651A1 |

| УСТРОЙСТВО для ЗАКАЛКИ ПОДШИПНИКОВЫХ КОЛЕЦ | 1967 |

|

SU199180A1 |

Изобретение относится к термическому оборудованию для -закалки деталей типа колец путем вращения их в закалочной среде.

Известно устройство для закалки колец, содержащее закалочный бак с механизмом вращения колец и механизм перегрузки, выполненный в виде рабочего стола с приводным рольгангом 1.

Однако для работы устройства необходимо в нагревательную печь загружать кольца с числом ручьев регламентированным числом валков механизма вращения. А так как это число постоянное, то при переходе на закалку колец меньщего диаметра снижается КПД печи и устройства.

После закалки кольца хаотично сбрасываются на выгружной конвейер. Это снижает производительность отпускной печи, так как беспорядочное расположение колец уменьщает полезную площадь рольганга.

Известно устройство для закалки колец, содержащее бак с механизмом вращения колец и, имеющий возможность вертикального перемещения, механизм перегрузки, выполненный в виде перегрузочного стола и подвески 2.

Недостатком этого устройства является невозможность перемещения подвески поперек механизма вращения (этим исключа-ется возмон ность загружать в нагревательную печь кольца с разным числом ручьев). Кро.ме того, устройство невозможно использовать для закалки колец больших диаметров. Все это приводит к снижению КПД агрегатов и надежности работы.

Цель изобретения - повыщение КПД и надежности.

Поставленная цель достигается тем, что механизл перегрузки .снабжен расположенной под перегрузочным столом направляюц ей плитой с установленными на ней с возможностью перемещения каретка15 ми с рычагами, на которых щарнирно установлены гюдвески, выполненные в виде коромысла, имеющие возможность прохода в продольные прорези, выполненные в пере, грузочном столе.

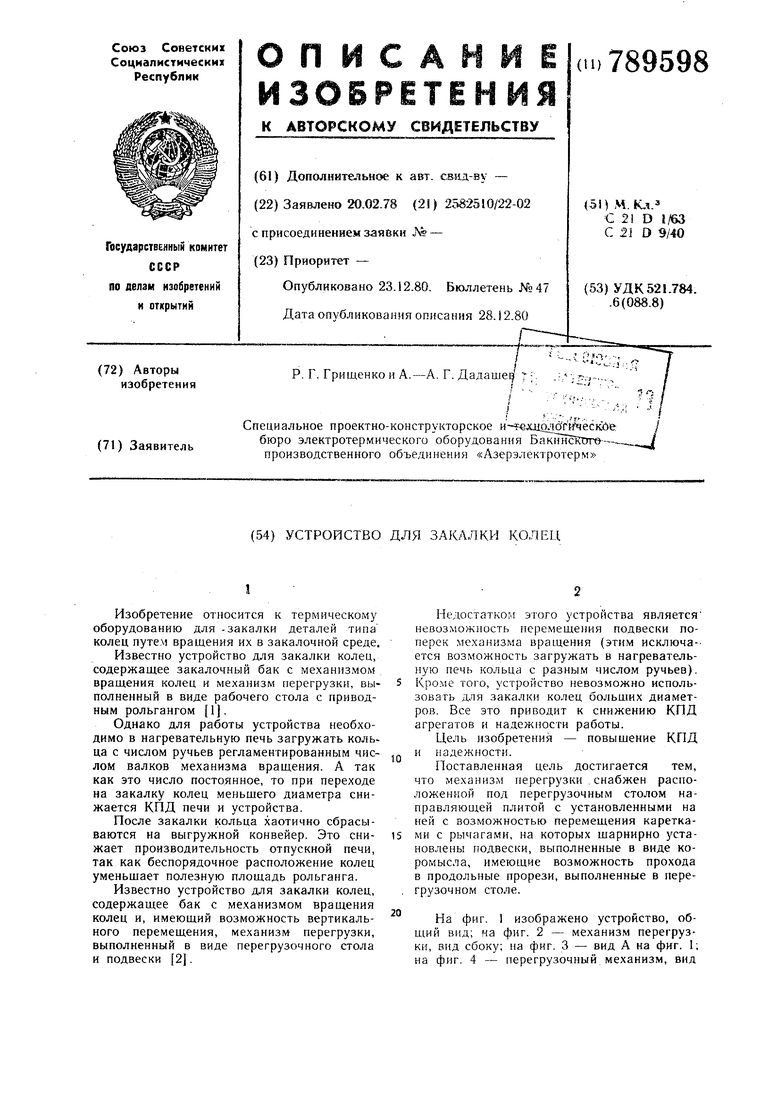

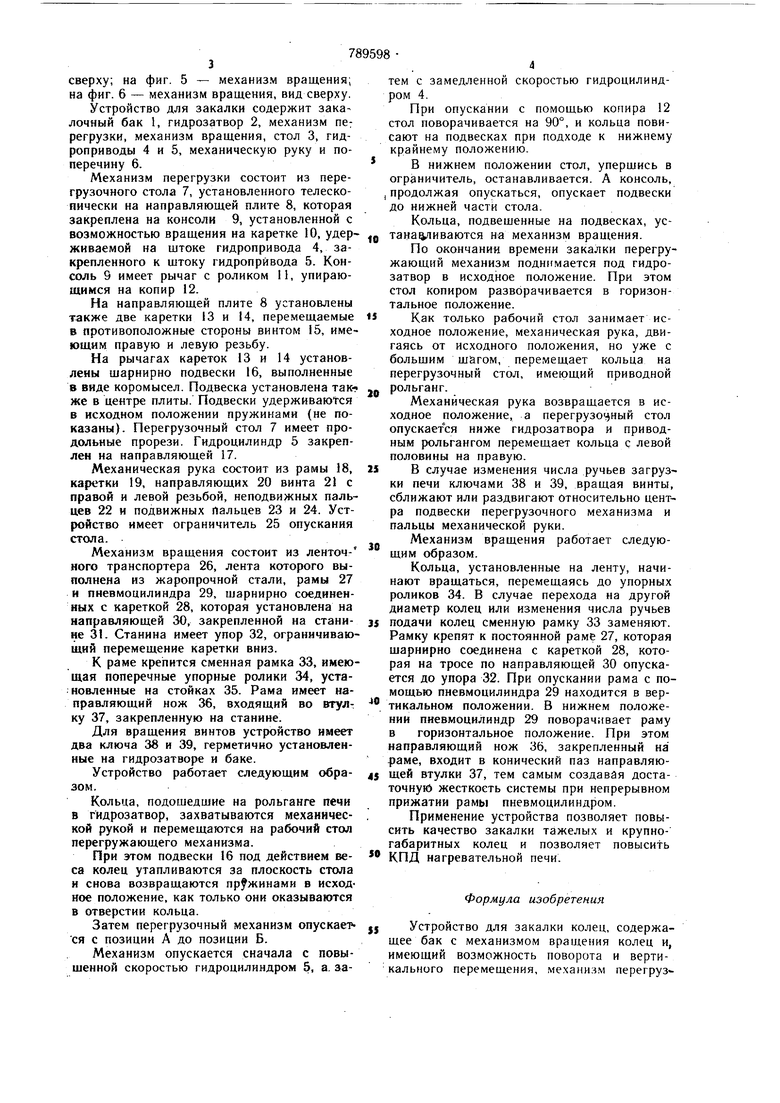

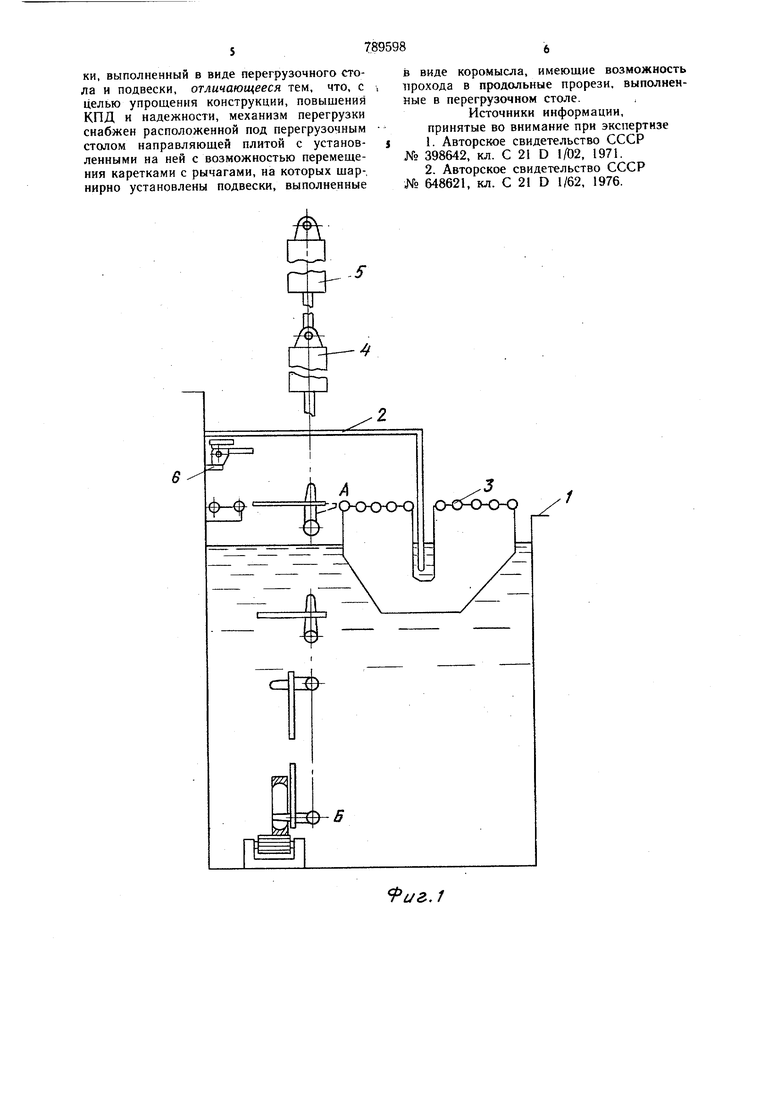

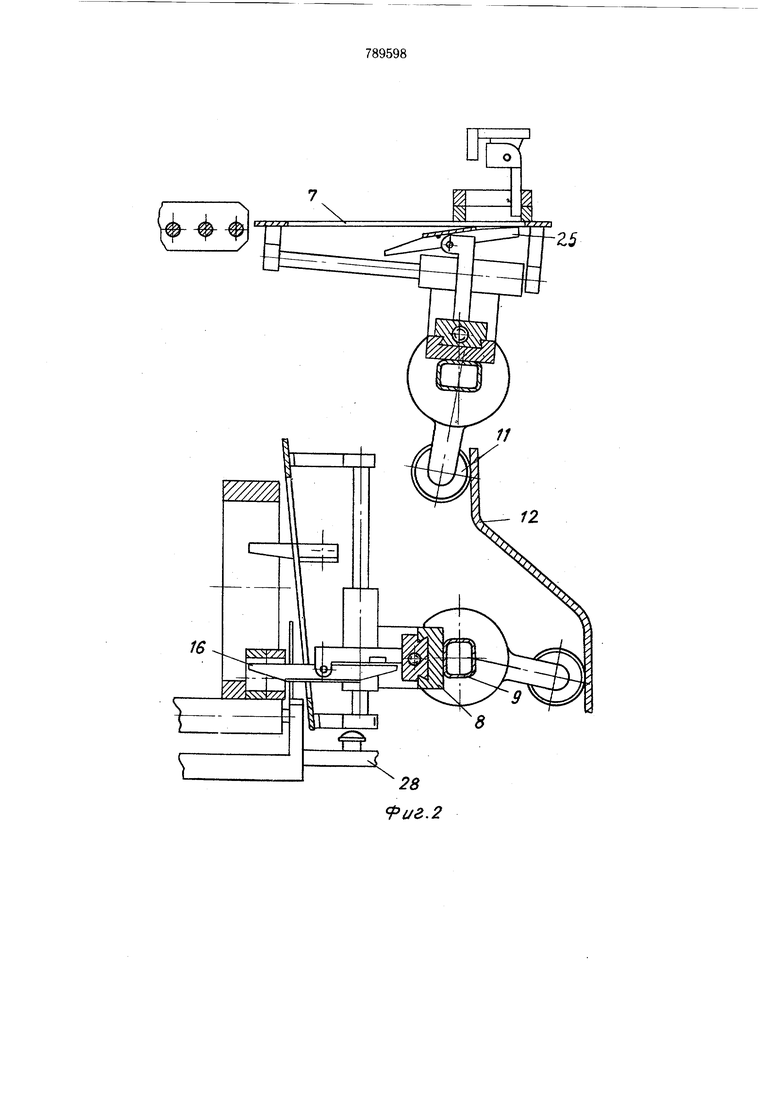

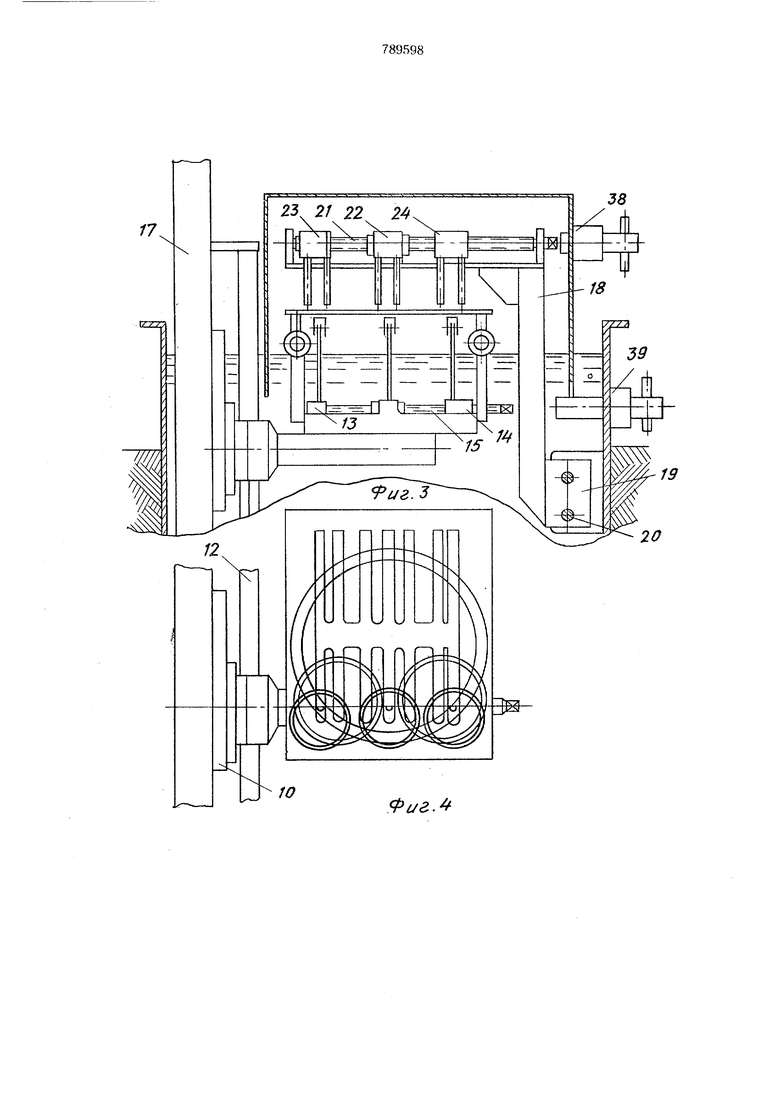

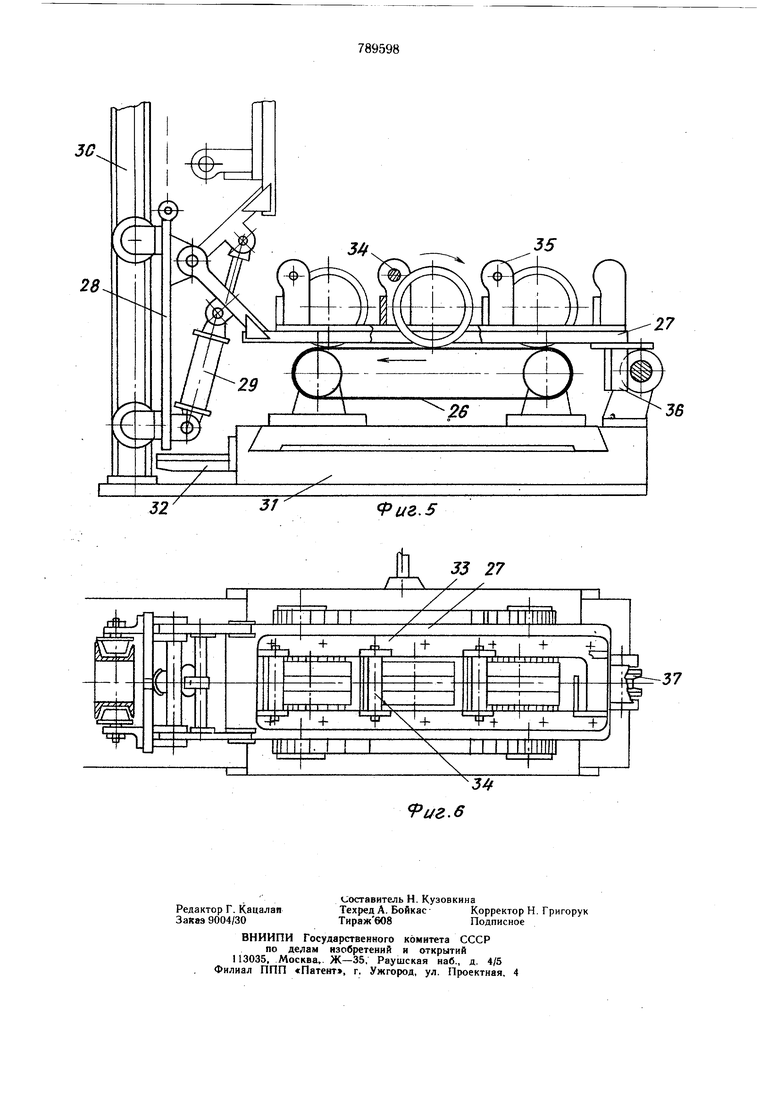

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - механизм перегрузки, вид сбоку; на фиг. 3 - вид А на фиг. I; на фиг. 4 - перегрузочный механизм, вид сверху; на фиг. 5 - механизм вращения; на фиг. 6 - механизм вращения, вид сверху. Устройство для закалки содержит закалочный бак 1, гидрозатвор 2, механизм пе; регрузки, механизм вращения, стол 3, гидроприводы 4 и 5, механическую руку и поперечину 6. Механизм перегрузки состоит из перегрузочного стола 7, установленного телескопически на направляющей плите 8, которая закреплена на консоли 9, установленной с возможностью вращения на каретке 10, удерживаемой на штоке гидропривода 4, закрепленного к штоку гидропривода 5. Консоль 9 имеет рычаг с роликом 11, упирающимся на копир 12. На направляющей плите 8 установлены также две каретки 13 и 14, перемещаемые в противоположные стороны винтом 15, имеющим правую и левую резьбу. На рычагах кареток 13 и 14 установлены щарнирно подвески 16, выполненные 8 виде коромысел. Подвеска установлена таК же в центре плиты. Подвески удерживаются в исходном положении пружинами (не показаны). Перегрузочный стол 7 имеет продольные прорези. Гидроцилиндр 5 закреплен на направляющей 17. Механическая рука состоит из рамы 18, каретки 19, направляющих 20 винта 21 с правой и левой резьбой, неподвижных пальцев 22 и подвижных Пальцев 23 и 24. Устройство имеет ограничитель 25 опускания стола. Механизм вращения состоит из ленточнего транспортера 26, лента которого выполнена из жаропрочной стали, рамы 27 н пневмоцилиндра 29, щарнирно соединенных с кареткой 28, которая установлена на направляющей 30, закрепленной на станине 31. Станина имеет упор 32, ограничивающий перемещение каретки вниз. К раме крепится сменная рамка 33, имеющая поперечные упорные ролики 34, установленные на стойках 35. Рама имеет направляющий нож 36, входящий во втулку 37, закрепленную на станине. Для вращения винтов устройство имеет два ключа 38 и 39, герметично установленные на гидрозатворе и баке. Устройство работает следующим образом. Кольца, подошедшие на рольганге печи в гидрозатвор, захватываются механической рукой и перемещаются на рабочий стол перегружающего механизма. При этом подвески 16 под действием веса колец утапливаются за плоскость стола и снова возвращаются пружинами в исходное положение, как только они оказываются в отверстии кольца. Затем перегрузочный механизм опускается с позиции А до позиции Б. Механизм опускается сначала с повыщенной скоростью гидроцилиндром 5, а. зас замедленной скоростью гидроцилинд4. При опускании с помощью копира 12 стол поворачивается на 90°, и кольца повисают на подвесках при подходе к нижнему крайнему положению. В нижнем положении стол, упершись в ограничитель, останавливается. А консоль, продолжая опускаться, опускает подвески до нижней части стола. Кольца, подвешенные на подвесках, устана иваются на механизм вращения. По окончании времени закалки перегружающий механизм поднимается под гидрозатвор в исходное положение. При этом стол копиром разворачивается в горизонтальное положение. Как только рабочий стол занимает исходное положение, механическая рука, двигаясь от исходного положения, но уже с большим шагом, перемещает кольца на перегрузочный стол, имеющий приводной рольганг. Механическая рука возвращается в исходное положение, а перегрузочный стол опускает°ся ниже гидрозатвора и приводным рольгангом перемещает кольца с левой половины на правую. В случае изменения числа ручьев загрузки печи ключами 38 и 39, вращая винты, сближают или раздвигают относительно центра подвески перегрузочного механизма и пальцы механической руки. Механизм вращения работает следующим образом. Кольца, установленные на ленту, начинают вращаться, перемещаясь до упорных роликов 34. В случае перехода на другой диаметр колец или изменения числа ручьев подачи колец сменную рамку 33 заменяют. Рамку крепят к постоянной раме 27, которая щарнирно соединена с кареткой 28, которая на тросе по направляющей 30 опускается до упора 32. При опускании рама с помощью пневмоцилиндра 29 находится в вертикальном положении. В нижнем положении пневмоцилиндр 29 поворачивает раму в горизонтальное положение. При этом направляющий нож 36, закрепленный на -раме, входит в конический паз направляющей втулки 37, тем самым создавая достаточную жесткость системы при непрерывном прижатии рамы пневмоцилиндром. Применение устройства позволяет повысить качество закалки тажелых и крупногабаритных колец и позволяет noBbicHtb КПД нагревательной печи. Формула изобретения Устройство для закалки колец, содержащее бак с механизмом вращения колец и, имеющий возможность поворота и вертикального перемещения, механизм перегруз

ки, выполненный в виде перегрузочного стола и подвески, отличающееся тем, что, с Целью упрощения конструкции, повышения КПД и надежности, механизм перегрузки снабжен расположенной под перегрузочным столом направляющей плитой с установленными на ней с возможностью перемещения каретками с рычагами, на которых шар-, мирно установлены подвески, выполненные

в виде коромысла, имеющие возможность прохода в продольные прорези, выполненные в перегрузочном столе.

Источники информации, принятые во внимание при экспертизе

Z5

Риг.

Авторы

Даты

1980-12-23—Публикация

1978-02-20—Подача