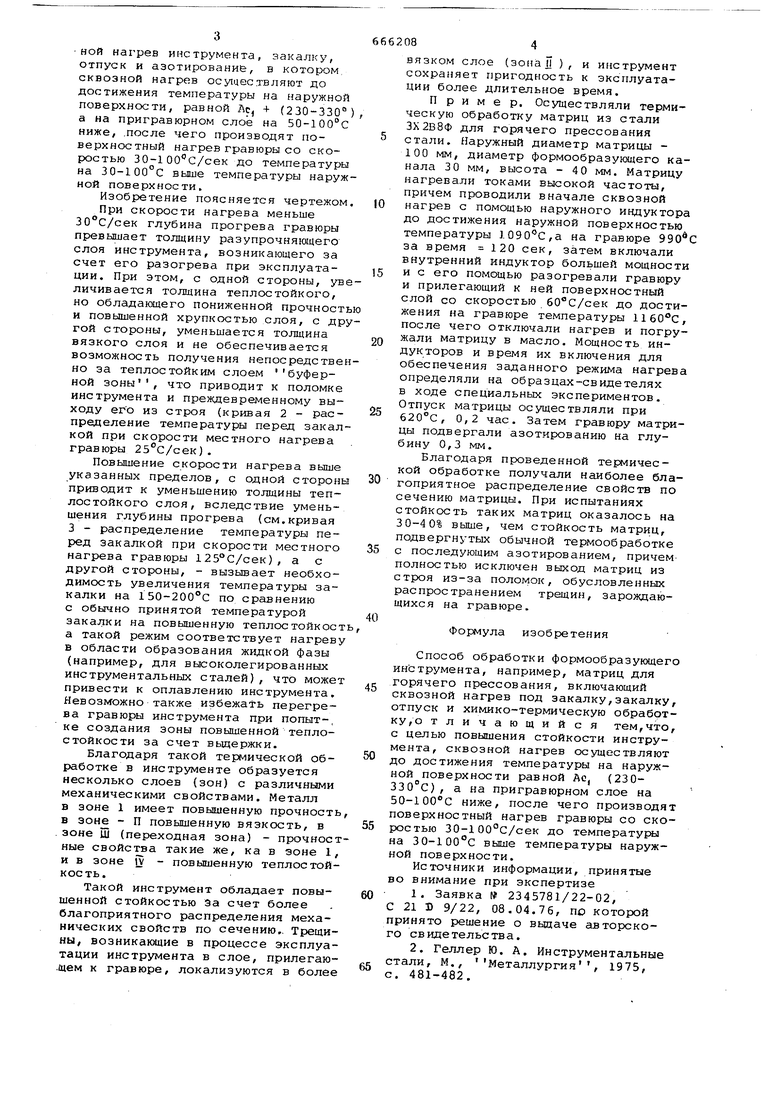

3 ной нагрев инструмента, закалку, отпуск и азотирование, в котором, сквозной нагрев осутцествляют до достижения температуры на наружной поверхности, равной Лс, + (230-330° а на пригравюрном слое на 50-100°С ниже, .после чего производят поверхностный нагрев гравюры со скоростью 30-1 OOc/сек до температуры на 30-100°С выше температуры наруж ной поверхности. Изобретение поясняется чертежом При скорости нагрева меньше 30°С/сек глубина прогрева гравюры превышает толщину разупрочняющего слоя инструмента, возникающего за счет его разогрева при эксплуатации. При этом, с одной стороны, уве личивается толщина теплостойкого, но обладающего пониженной прочност и повышенной хрупкостью слоя, с др гой стороны, уменьшается толщина вязкого слоя и не обеспечивается возможность получения непосредствен но за теплостойким слоем буферной зоны , что приводит к поломке инструмента и преждевременному выходу его из строя (кривая 2 - распределение температуры перед закал кой при скорости местного нагрева гравюры 25с/сек) . Повышение скорости нагрева выше указанных пределов, с одной стороны приводит к уменьшению толщины теплостойкого слоя, вследствие уменьшения глубины прогрева (см.кривая 3 - распределение температуры перед закалкой при скорости местного нагрева гравюры 125С/сек), а с другой стороны, - вызывает необходимость увеличения температуры закалки на 150-200°С по сравнению с обычно принятой температурой закалки на повышенную теплостойкос а такой режим соответствует нагрев в области образования жидкой фазы (например, для высоколегированных инструментальных сталей), что може привести к оплавлению инструмента. Невозможно также избежать перегрева гравюры инструмента при попыт-, ке создания зоны повышенной теплостойкости за счет вьщержки. Благодаря такой термической обработке в инструменте образуется несколько слоев (зон) с различными механическими свойствами. Металл в зоне 1 имеет повышенную прочност в зоне - и повышенную вязкость, в .зоне ш (переходная зона) - прочнос ные свойства такие же, ка в зоне 1 и в зоне jv - повышенную теплостой кость. Такой инструмент обладает повышенной стойкостью За счет более благоприятного распределения механических свойств по сечению,. Трещи ны, возникающие в процессе эксплуа тации инструмента в слое, прилегаю .щем к гравюре, локализуются в боле 08 вязком слое (зонаЦ ), и инструмент сохраняет пригодность к эксплуатации более длительное время. П р и м е р. Осуществляли термическую обработку матриц из стали ЗХ2В8Ф для горячего прессования стали. Наружный диаметр матрицы 100 мм, диаметр формообразующего канала 30 мм, высота - 40 мм. Матрицу нагревали токами высокой частоты, причем проводили вначале сквозной нагрев с помощью наружного индуктора до достижения наружной поверхностью температуры ,а на гравюре за время 120 сек, затем включали внутренний индуктор большей мощности и с его помощью разогревали гравюру и прилегающий к ней поверхностный слой со скоростью бО С/сек до достижения на гравюре температуры 11бО°С, после чего отключали нагрев и погружали матрицу в масло. Мощность индукторов и время их включения для обеспечения заданного режима нагрева определяли на образцах-свидетелях в ходе специальных экспериментов. Отпуск матрицы осуществляли при 620С, 0,2 час. Затем гравюру матрицы подвергали азотированию на глубину 0,3 мм. Благодаря проведенной термической обработке получали наиболее благоприятное распределение свойств по сечению матрицы. При испытаниях стойкость таких матриц оказалось на 30-40% вьдие, чем стойкость матриц, подвергнутых обычной термообработке с последующим азотированием, причемполностью исключен выход матриц из строя из-за поломок, обусловленных распространением трещин, зарождающихся на гравюре. Формула изобретения Способ обработки формообразующего инструмента, например, матриц для горячего прессования, включающий сквозной нагрев под закалку,закалку, отпуск и химико-термическую обработку, о тличающийся тем,что, с целью повышения стойкости инструмента, сквозной нагрев осуществляют до достижения температуры на наружной поверхности равной Ас, (230330°С), а на пригравюрном слое на 50-1ОО С ниже, после чего производят поверхностный нагрев гравюры со скоростью 30-100°С/сек до температуЕЯл на ЗО-lOOc выше температуры наружной поверхности. Источники информации, принятые во внимание при экспертизе 1.Заявка № 2345781/22-02, С 21 D 9/22, 08.04.76, по которой принято решение о выдаче авторского свищетельства. 2.Геллер Ю. А. Инструментальные стали, М., Металлургия, 1975, с. 481-482.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1986 |

|

SU1404548A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВОГО МЕДИЦИНСКОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2034046C1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2599950C1 |

| Штамповая сталь | 1983 |

|

SU1104182A1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| Способ обработки прессового инструмента | 1987 |

|

SU1599153A2 |

Авторы

Даты

1979-06-05—Публикация

1977-04-04—Подача