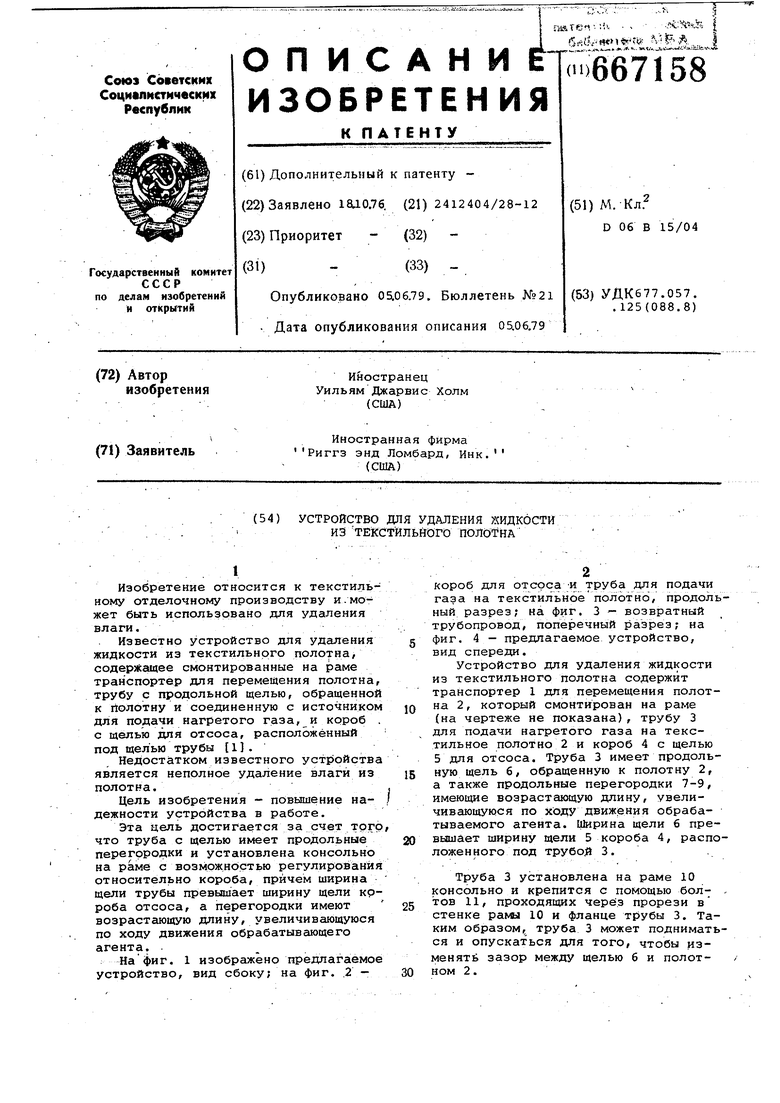

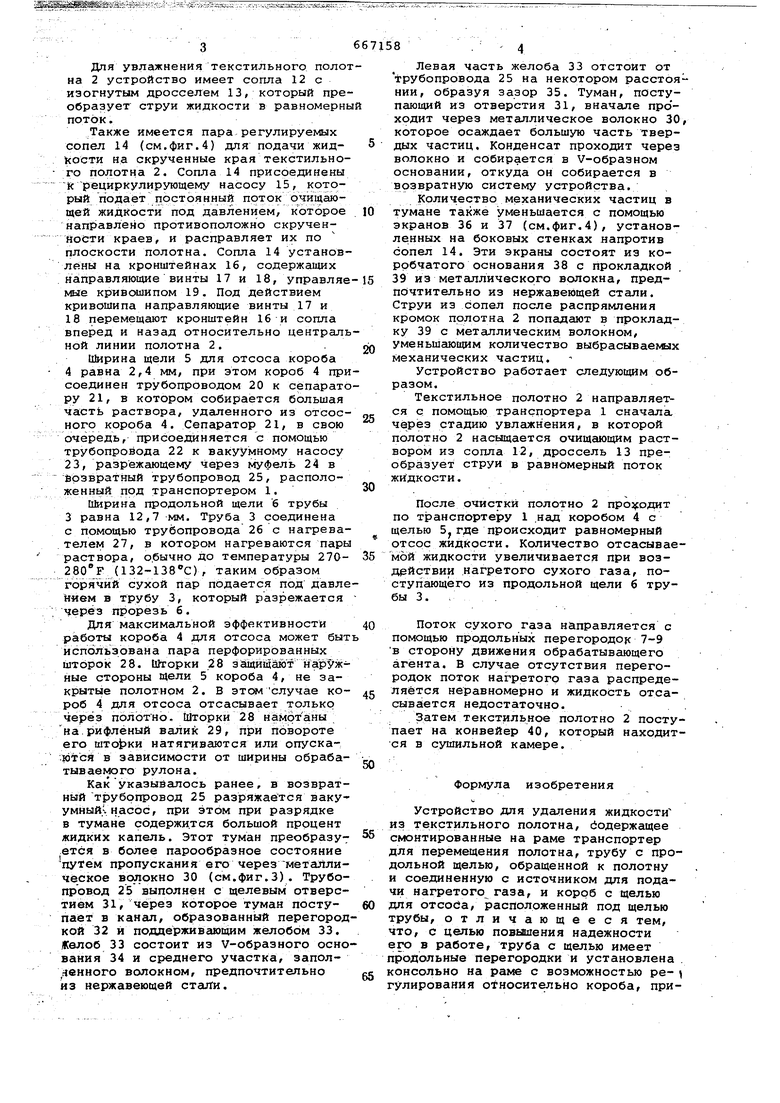

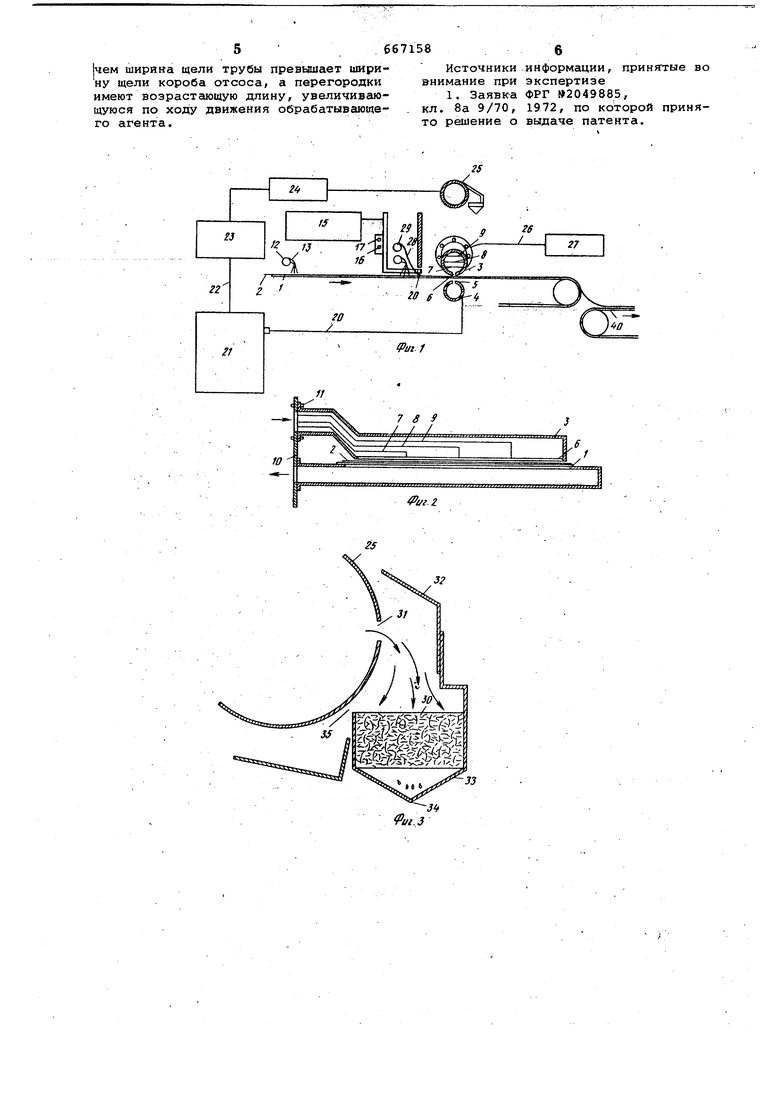

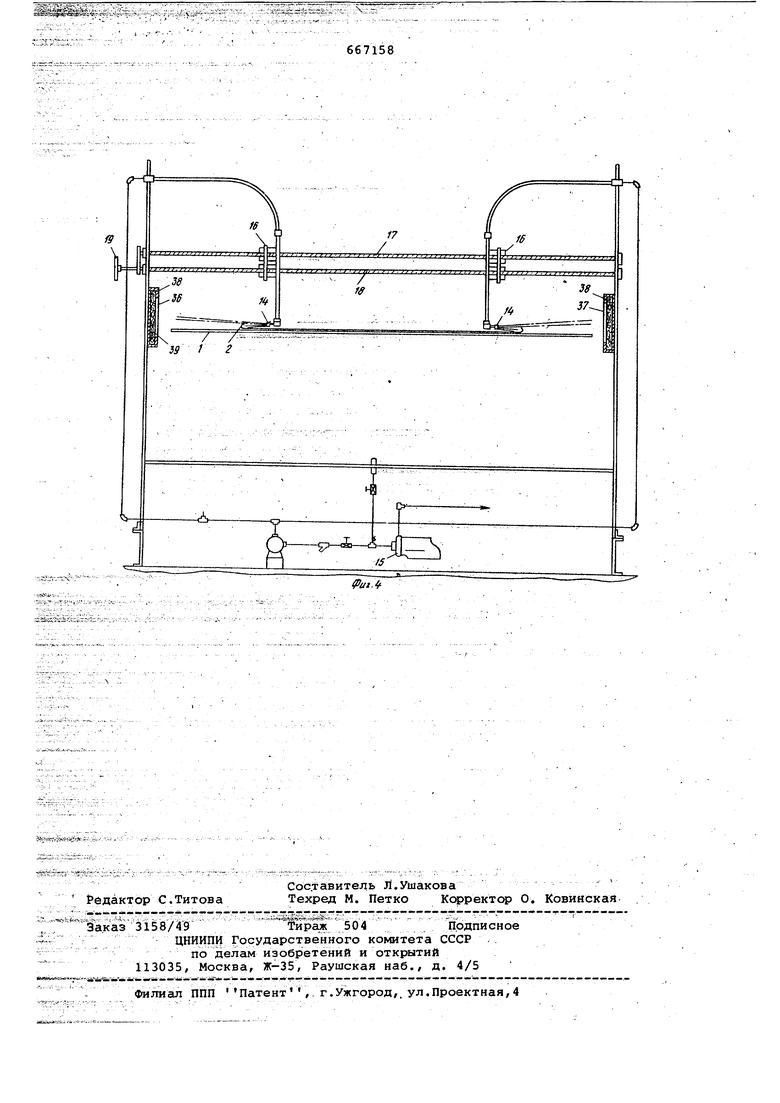

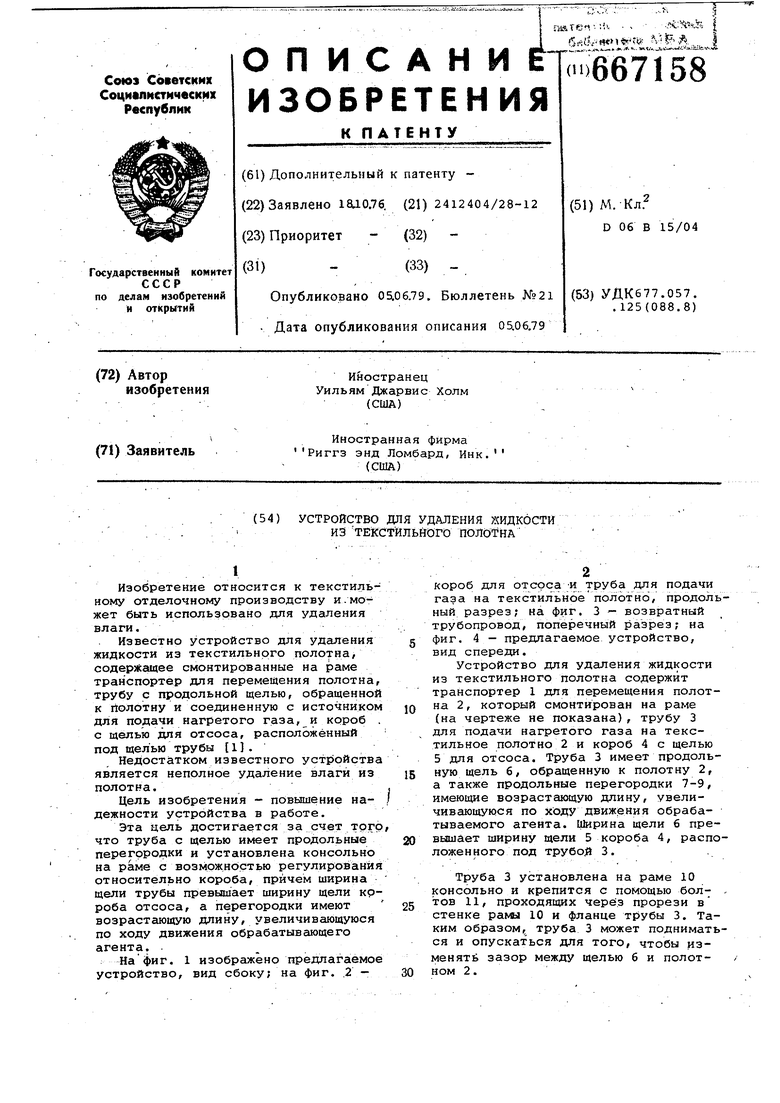

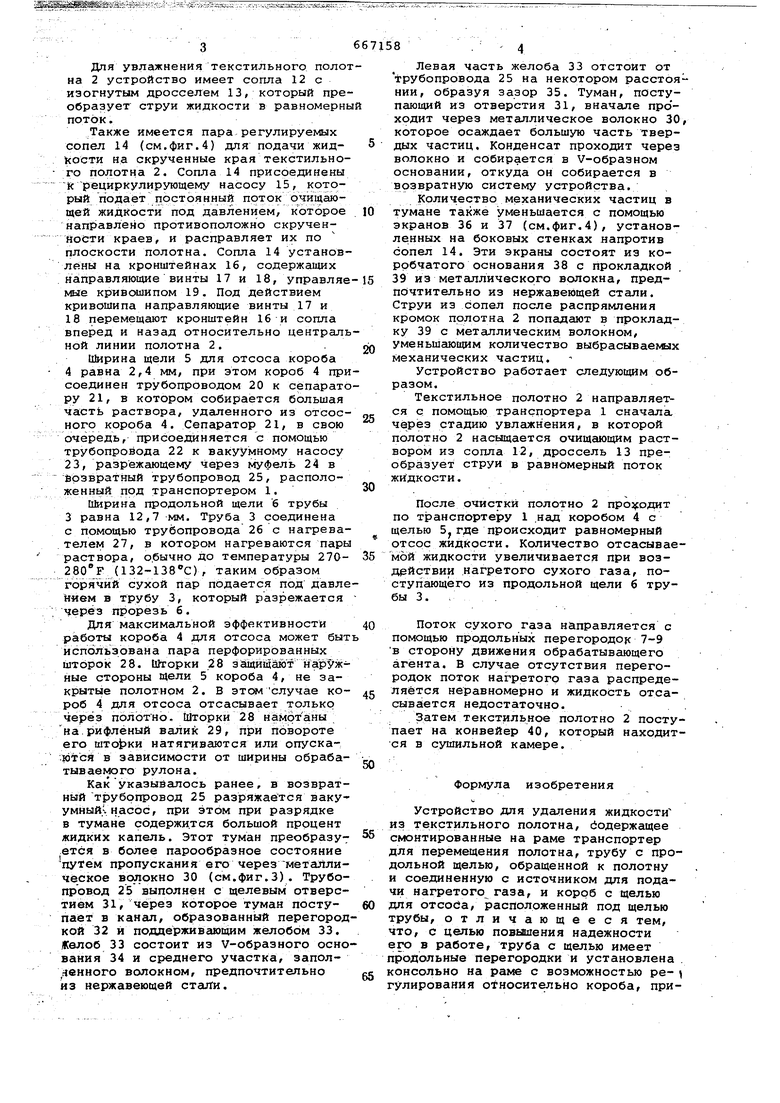

Для увлажнения текстильного поло на 2 устройство имеет сопла 12 с изогнутым дросселем 13, который пре образует струи жидкости в равномерн поток. Также имеется пара регулируемых сопел 14 (см.фиг.4) для подачи жидjcocTH на скрученные края текстильного полотна 2. Сопла 14 присоединены К рециркулирующему насосу 15, который подаёт постоянный поток очищающей жидкости под давлением, кЪторое направлено противоположно скрученности краев, и расправляет их по плоскости полотна. Сопла 14 установ лены на кронштейнах 16, содержащих направляющие винты 17 и 18, управляе мыв кривошипом 19. Под действием кривошипа направляющие винты 17 и 18 перемещают кронштейн 16 и сопла вперед и назад относительно централ ной линии полотна 2.. Ширина щели 5 для отсоса короба 4 равна 2,4 мм, при этом короб 4 пр соединен трубопроводом 20 к сепарат ру 21, в котором собирается большая часть раствора, удаленного из отсос ного короба 4. Сепаратор 21, в свою очередь, присоединяется с помощью трубопровода 22 к вакуумному насосу 23, разрежающему через муфель 24 в йозвратный трубопровод 25, расположенный под транспортером 1. Ширина продольной щели 6 трубы 3 равна 12,7 мм. Труба 3 соединена с помощью трубопровода 26 с нагрева телем 27, в котором нагреваются пары раствора, обычно до температуры 27028рр (132-138С), таким образом горячйй сухой пар подается под давле нием в трубу 3, который разрежается через прорезь 6. Для максимальной эффективности работы короба 4 для отсоса может быт использована пара перфорированных шторок 28. Шторки 28 зЭщйщают наружные стороны Щели 5 короба 4, не закрытые полотном 2. В этс случае короб 4 для отсоса отсасывает только через полотно. Шторки 28 намотаны на.рифлёный валик 29, при повороте его натягивсшэтся или опускаются в зависимости от ширины обрабатываемого рулона. Как указывалось ранее, в возвратный трубопровод 25 разряжается вакуумный-, насос, при этом при разрядке в тумане содержится большой процент жидких капель. Этот туман преобразую ется в более парообразное состояние путем пропускания его через металлическое волокно 30 (см.фиг.3). Трубопровод 25 выполнен с щелевым отверстием 31, через которое туман поступает в канал, образованный перегород кой 32 и поддерживгдащим желобом 33. Желоб 33 состоит из V-образного осно вания 34 и среднего участка, запол,г|енного волокном, предпочтительно из нержавеющей стали. Левая часть желоба 33 отстоит от трубопровода 25 на некотором расстоя НИИ, образуя зазор 35. Туман, поступающий из отверстия 31, вначале проходит через металлическое волокно 30, которое осаждает большую часть твердых частиц. Конденсат проходит через волокно и собирается в V-образном основании, откуда он собирается в возвратную систему устройства. Количество механических частиц в тумане также уменьшается с помощью экранов 36 и 37 (см.фиг.4), установленных на боковых стенках напротив сопел 14. Эти экраны состоят из коробчатого основания 38 с прокладкой 39 из металлического волокна, предпочтительно из нержавеющей стали. Струи из сопел после распрямления кромок полотна 2 попадают в прокладку 39 с металлическим волокном, уменьшающим количество выбрасываемых механических частиц. Устройство работает следующим образом. Текстильное полотно 2 направляется q помощью транспортера 1 сначала, через стадию увлажнения, в которой полотно 2 насыщается очищающим раствором из сопла 12, дроссель 13 преобразует струи в равномерный поток жидкости. После очистки полотно 2 по транспортеру 1 .над коробом 4с щелью 5jгде происходит равномерный отсос жидкости. Количество отсасываемой жидкости увеличивается при воздэйствии нагретого сухого газа, поступающего из продольной щели 6 трубы 3. . . Поток сухого газа направляется с помощью продольных перегородок 7-9 в сторону движения обрабатывающего агента. В случае отсутствия перегородок поток нагретого газа распределяется неравномерно и жидкость отсасывается недостаточно. Затем текстильное полотно 2 поступает на конвейер 40, который находится в сушильной камере. Формула изобретения Устройство для удаления жидкости из текстильного полотна, Содержащее смонтированные на раме транспортер ля перемещения полотна, трубу с продольной щелью, обращенной к полотну и соединенную с источником для подачи нагретого газа, и короб с щелью ля отсоСа, расположенный под щелью рубы, отличающееся тем, то, с целью повьаиения надежности го в работе, труба с щелью имеет родольные перегородки и установлена онсольно на раме с возможностью ре- улирования относительно короба, при1чем ширина щели трубы превышает ширину щели короба отсоса, а перегородки имеют возрастающую длину, увеличивающуюся по ходу движения обрабатывающего агента.

Источники.информации, принятые во внимание при экспертизе

1. Заявка ФРГ №2049885, кл. 8а 9/70, 1972, по которой принято решение о выдаче патента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дистилляции растворителя к установкам для промывки текстильных материалов растворителем | 1975 |

|

SU743588A3 |

| УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ ТЕКСТИЛЬНЫХ ВОЛОКОН ПОСРЕДСТВОМ ГОРЯЧИХ ГАЗОВ | 2012 |

|

RU2605891C2 |

| Способ жидкостной обработки текстильного материала и устройство для его осуществления | 1977 |

|

SU765431A1 |

| Способ удаления растворителя из текстильного полотна | 1980 |

|

SU971960A1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| Способ промывки непрерывно движущегося текстильного полотна | 1982 |

|

SU1145063A1 |

| Устройство для крашения бесконечного текстильного волокна в мотках | 1979 |

|

SU983159A1 |

| Устройство для обеспыливания волокнистого материала | 1980 |

|

SU979532A1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ В СУХОМ СОСТОЯНИИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ НА ВЫХОДЕ ИЗ ПОЛОСОВЫХ ПРОКАТНЫХ СТАНОВ | 2003 |

|

RU2301122C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СКЛЕИВАНИЯ ВЫСУШЕННЫХ ВОЛОКОН, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2266195C2 |

32

Л

Авторы

Даты

1979-06-05—Публикация

1976-10-18—Подача