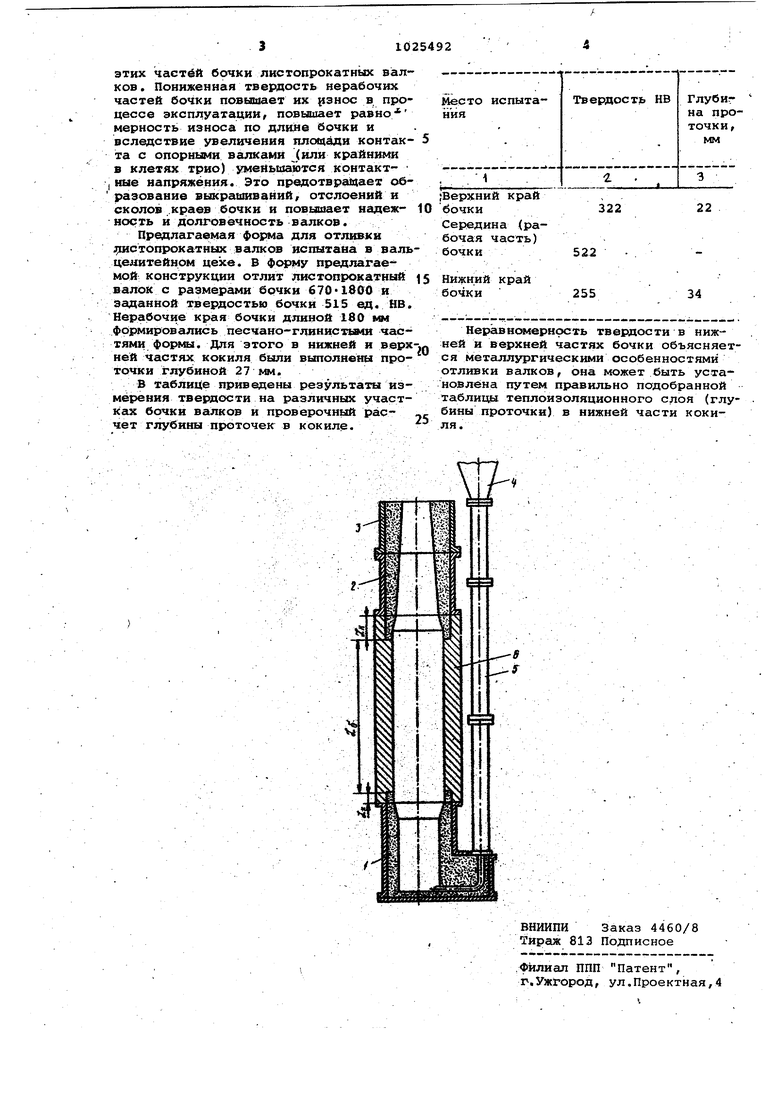

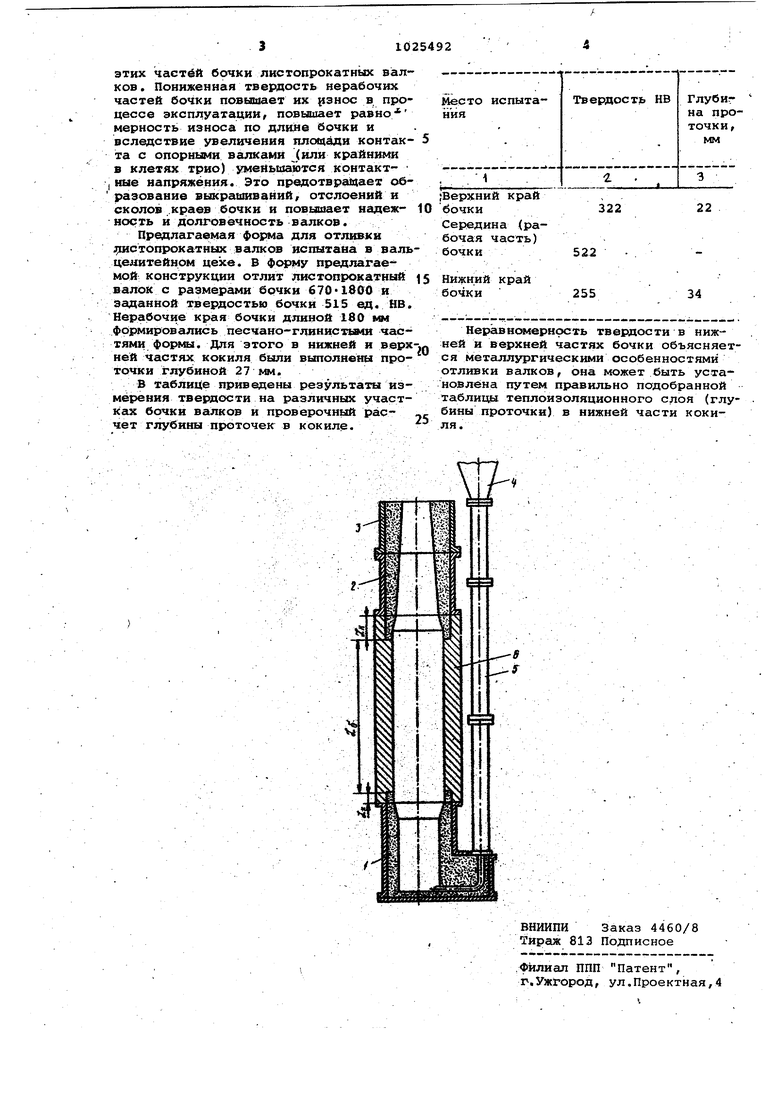

Изобретение относится к литейному производству, а именно к вальцелитей ному производству. В вальцелитейном производстве известна комбинированная литейная форма с различным тепловым сопротивле, нием ее частей, чта обусловлено специальными требованиями к материалу шеек и бочки листопрокатных валков. Шейки должны отвечать, в первую оче редь, требованиям по прочности и поэтому они формируются в песчано-глинистых формах с. высоким тепловым сопротивлением, что обеспечивает получение в шейках структуры серого чугу на. В бочке валка необходимо получит износостойкий рабочий слой высокой твердости, что достигается применени ем для формирования бочки металличес кой формы (кокиля) с низким тепловым сопротивлением/ обеспе чивакицйм получение в рабочем слое структуры отбеленного износостойкого чугуна. Известна литейная форма, полность изготовленная из песчано-глинистой смеси, в которой форма бочки валка с целью уменьшения теплового сопротивления этой части литейной формы выкл дывается изнутри чугунными кирпичами обмазанными тонким слоем огнеупорной глины 1. Наиболее близкой к предлагаемой является литейная форма для отливки прокатных валков, состоящая из песча но-глинистых форм шеек и прибыли и кокиля для формирования бочки. Твердость бочки валков, отлитых в такие формы, по всей длине образующейпостоянна 2 t: В процессе прокатки полос и листов, цшрика которых всегда мень ше длины бочки рабочих валков, происходит выработка рабочего сло и бочка меняет свой профиль. В результате этого уменьшается, площадь контакта между опорными рабочи, ми валками в клетях кварто, средним .и крайним валками в клетях трио. . Вследствие уменьшения площади контак та на нерабочих краях бочки валков резко возрастают контактные напряжеН1 1Я, что вызывает выкрашивание, отслоение и сколы этих участков бочки и в результате преждевременный выход валков из строя.. Для уменьшения контактных напряже НИИ на нерабочих краях бочки рабочих валков необходимо увеличить их износ в процессе эксплуатации.. Этой цели можно достигнуть уменьшением твердос ти слоя этих частей бочки. Цель изобретения - валков с переменной твердостью по длине бочки. Указаниая цель достигается тем что в литейиой для отливки лис топрокатных валков/ содержащей песча но-гланистые полуформы под прибыльную часть и для формирования шеек и кокиль для формирования бочки, в ко- киле у верхнего и нижнего торцов со стороны рабочей поверхности выполнены проточки глубиной 9-13% толщины его стенки и зафутерованы песчано глинистой смесью. Внутренний диаметр по уплотненной футеровке равен внутреннему диаметру кокиля. Длина частей бочки, форми руешлх песчано-глиниртой частью мы, определяется по согласованию заказчиком валков и тexнoлoгичeckг{ми факторами отливки не регламентигзует ся, ..-.:..; . Глубина проточек в кокиле уст навливается следующим образом. На основе проведенных зкспери1|«ентов по исследованию влияния толщины теплоизоляционного слоя (h) на тлердость валков с помощью методов мдтёма.тематическ6й статистики устаноилена зависимость толщины этого слоя о .: эадаваемой твердости бочки нэ средине поверхности (НВ) и твердост на ее краях (НВ),13(НВ-НВ ). Твердость бочки на краях валк (нерабочих участках) определяетеiji необходимым износом их материала, экспериментальным данным для обефпечения равномерной выработки по образунвдей бочки твердость ее должна быть в 1,5-2 раза ниже, на остальной поверхности бочки., П р и м е р. Определение иеоб: ДИМОЙ глубины проточек в кокиле Для листопрокатных валков с тйердостью бочки 522 ед. НВ твердоетз верхности на нерабочих ее концах на быть 522 (1,5-2,0)3484-216 ед, НВ, ,13/522(348+21б)в23+34 мм Следовательно, что при толщи е стенки кокиля 250 мм составляе 9-13%. , ,:,. . - . , На чертеже приведена предлагаемая литейна.я форма для.отливки лйсторро катных валков. Литейная фОЕяма состоит из пес|чано глинистых форл нижней шейки 1, верх ней шейки 2, пр ибыли 3, литниковой воронки 4, литниковой трубы 5 и ля б, Еабочая часть бочки .длиной фО1Я4ируётся окрашенный кокилем/ бочверхняя и нижняя нерабочие части ки L фо{ 1ируются слоем окрашенной Й . формовочной смеси, нанесенной на стеннер|абоки проточки в кокиле; Нижняя чая часть бочки может также форм|ироipoваться в песчано-глинистой форме ниж- ней шейки. Повьш1екное тепловое с опротив л|енив частей формы, через которые осущ|ествицествляется теплоотвод от нерабочих частей бочки, обеспечивает получение поНиженной твердости поверхностного {слоя

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| Устройство для отливки валков | 1978 |

|

SU740402A1 |

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

| Литейная форма для изготовления чугунных прокатных валков с рабочими торцовыми и цилиндрической поверхностями бочки | 1989 |

|

SU1708507A1 |

| Способ центробежного литья прокатных валков с шейками | 1988 |

|

SU1526897A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346788C1 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| Металлическая форма для центробежного литья валков | 1987 |

|

SU1482756A1 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| Литейная форма для получения чугунных валков | 1985 |

|

SU1360883A1 |

ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВКИ ЛИСТОПРОКАТНЫХ ВАЛКОВ, содержащая песчано-глинистые полуформы под прибыльную часть и для формирования шеек и кокиль для формирования бочки, ртличающаяс.я тем, что, .с целью получения валков с переменной твердостью по длине бочки, в кокиле у верхнего и нижнего торцов со стороны рабочей полости выполнены, проточки г биной 9-13% толщины его стенки и зафутерованы песчано-глинистой смесью. g

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рубцов Н.Н | |||

| Специальные виды литья | |||

| М,, Иашгиз, 1955, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологические инструкции и нормали вальцелитейного цеха | |||

| Сборник | |||

| Изд | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Нож для надрезывания подошвы рантовой обуви | 1917 |

|

SU269A1 |

Авторы

Даты

1983-06-30—Публикация

1981-08-14—Подача