I

Изобретение относится к усоверщенсг вованному способу выделения триоксана, который используется для получения поли- фс мальдегида, а также в качестве pacj верителя.

Известен способ выделения гриоксана из водноформальдегидного раствора, полученного после синтеза гриоксана из форм альдегида, на кислом катализаторе ректификацией с содержанием триоксана 406О% с последующей обработкой триоксанового дистиллята низкокипщцим растворителем,ч не смешивающимся с водой и образующим с ней азеотрапную смесь, на пример бензолом, и ректификацией полученного раствора ,ll. Недостатки этого способа состоят в сложности аппаратурного оформления процесса: ректификационная колонна - РК с необходимым числом теоретических тарелок 60, для выделения триоксановОго дистиллята из реакционной смеси, и энергоемкости (большой расход пара для поддержания гидродинамического,, режима работы РК).

Кроме того, в отбираемом дистилляте содержится 43,1-45,2% триоксана и 14,217,8% формальдегида. Наличие в дистилляте такого значительного количества формальдегида уелОяшяет процесс дальнейшей очистки триоксана, кроме того при экстракции триоксана б(энзолом формальдегид уходит в водный слой, образуя большие количества слабых раст№оров формальдегида, .загрязненных бензолом, которые необходимо укреплять под давлением, что связано со значительными трудностями (РК под давлением, большие энергетические затраты и т. д.). При ректификации слабых растворов формальдегида под давлением происходит реакция. Канницарро и в формалине появляется муравьиная кислота, которую удаляют с помошью ионитов. Это связано с появлением большого количества сточных вод.

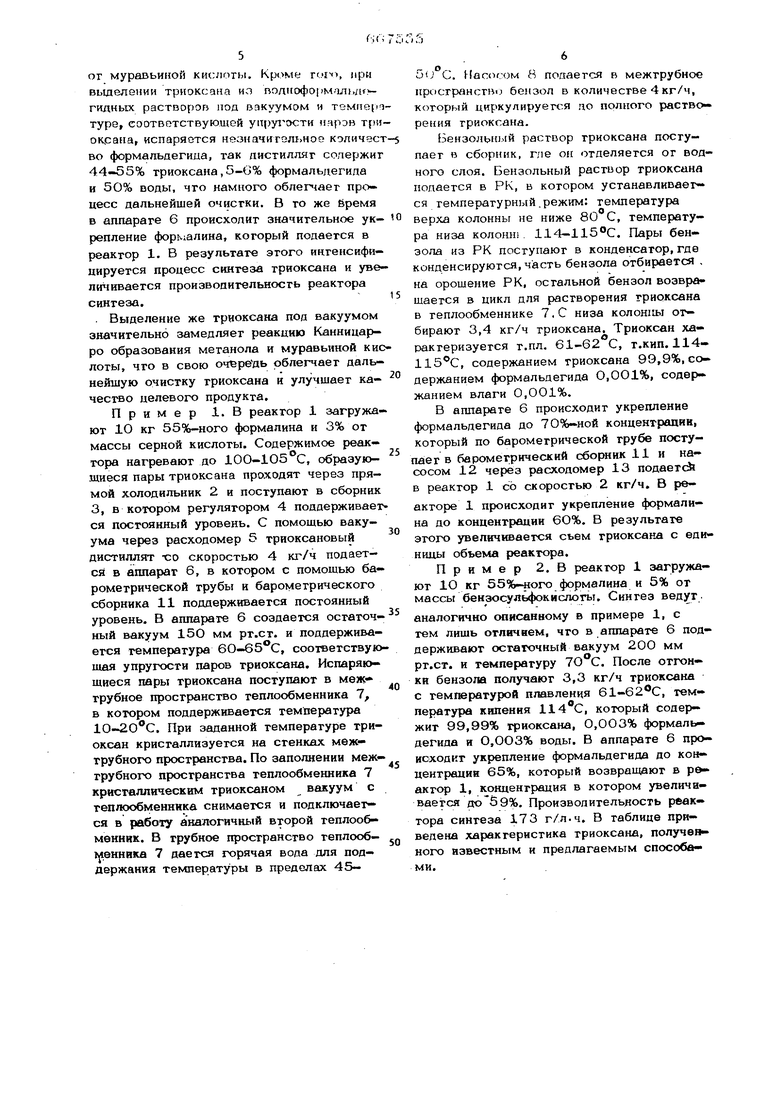

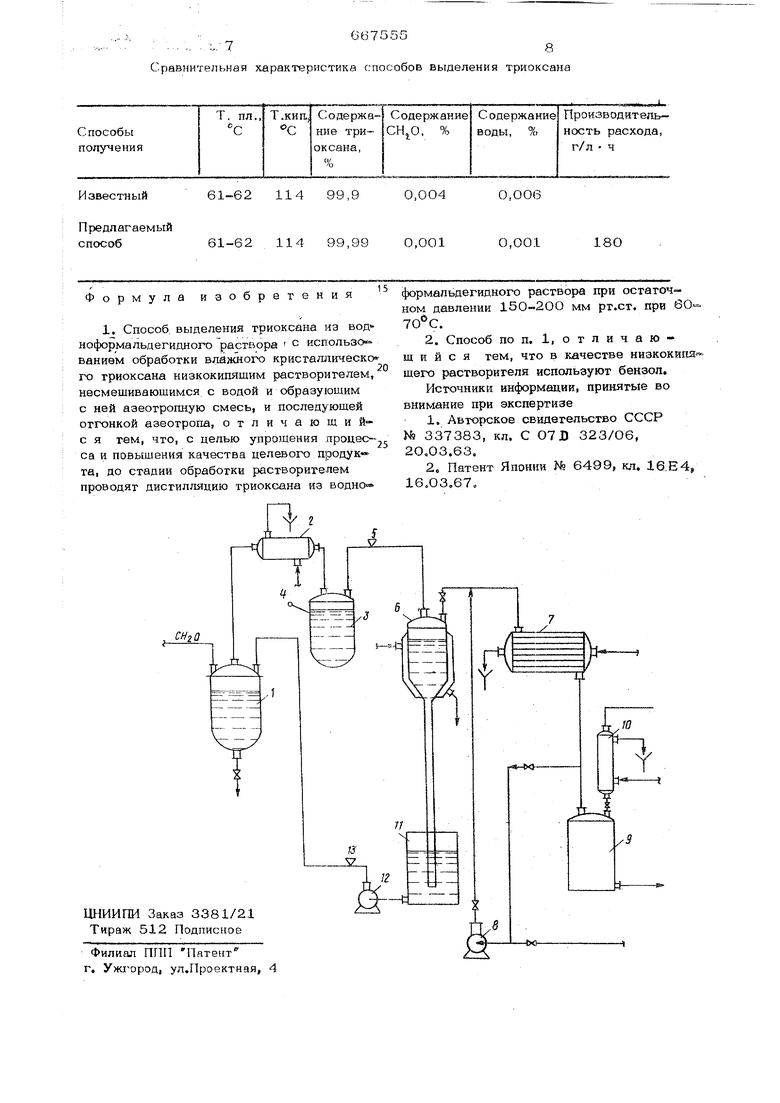

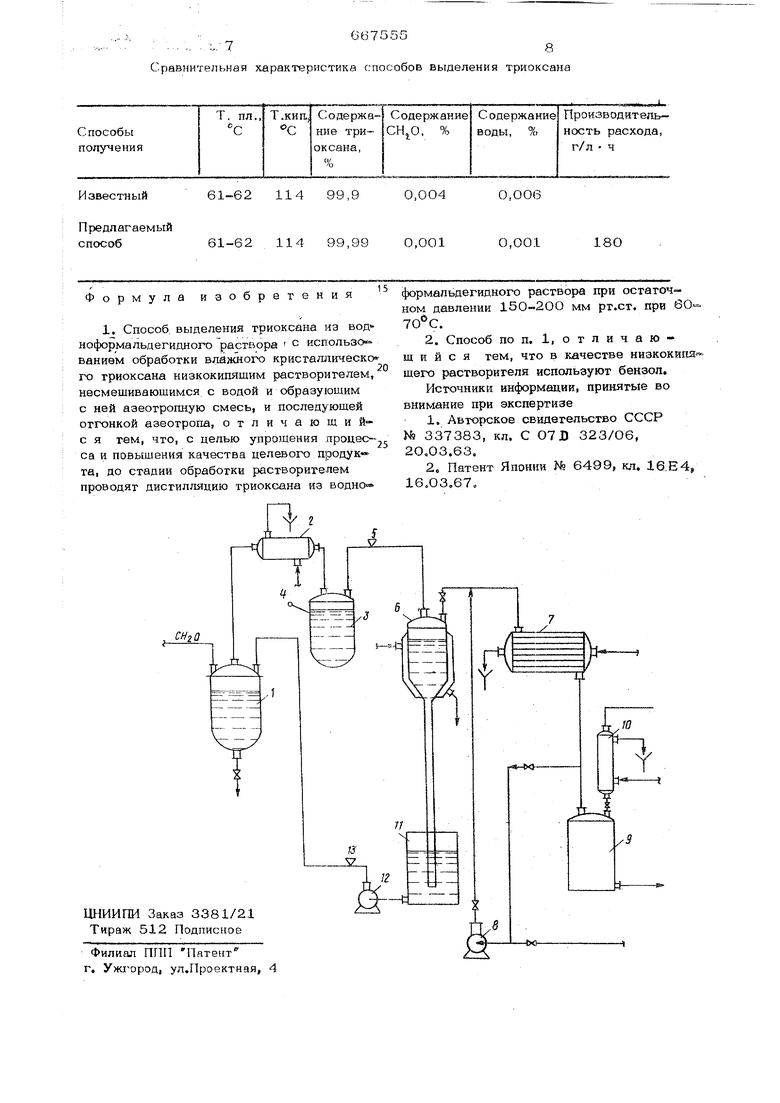

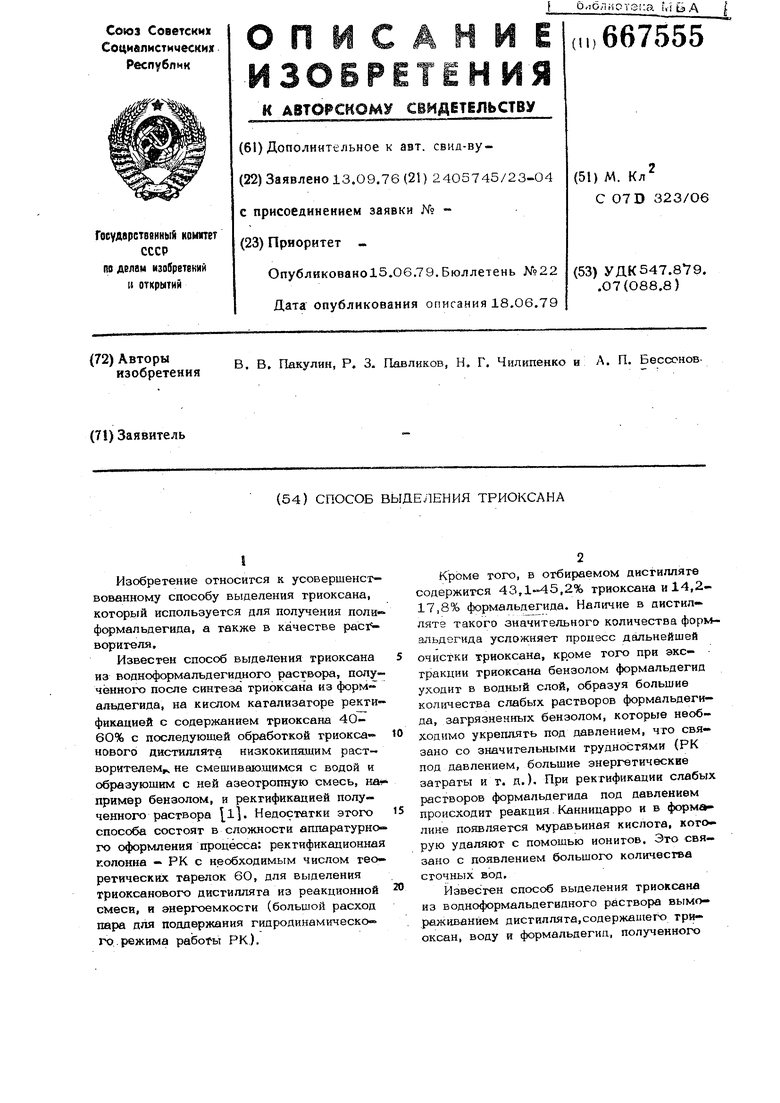

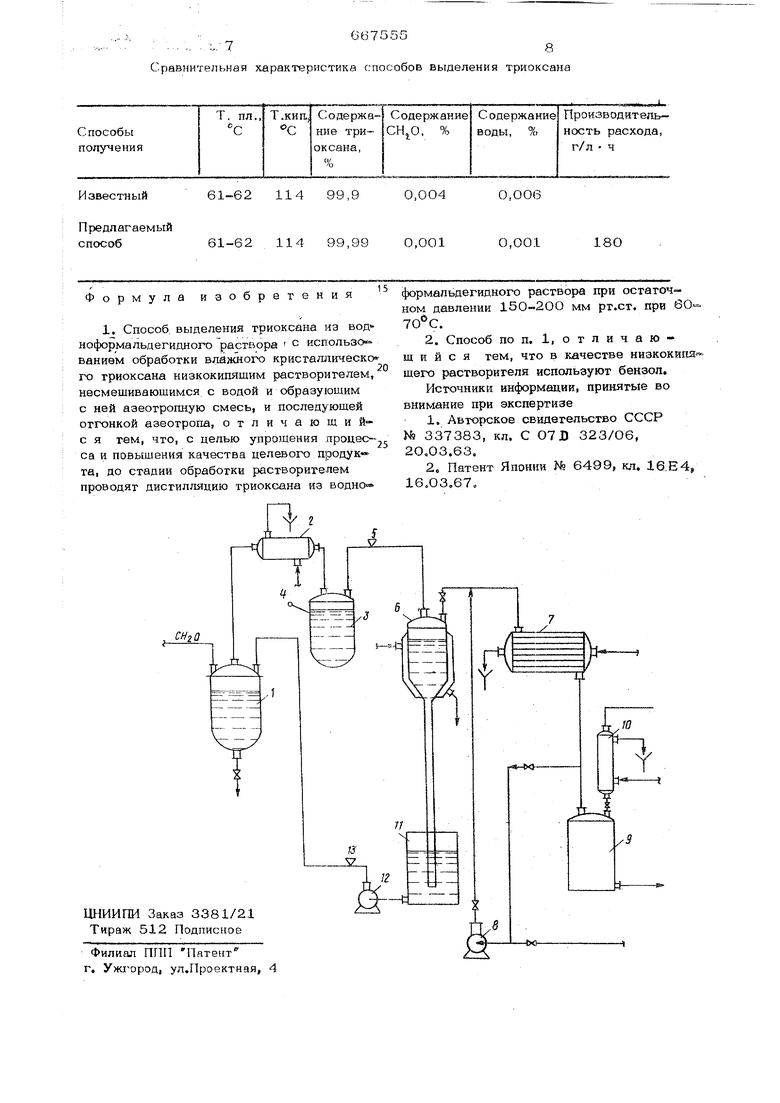

Йзв1естен способ выделения триоксана из водноформальдегидного раствора вымо ражнванИем дистиллята,содержащего три- океан, воду И формальдегид, полученного после синтеза триоксана из формальдегида при 0° С;: центрифугированием, промывкой кристаллов ледяной водой с последуюшнм добайлением к вла1жндму крйсгаЛли- ЧёеКОйу трйоксанунизкокипяшёго растворителя, несмешиваюшегося с водой и образующе1ю с ней азогропную смесь, например дихлорэтана, и отгонкой азёбтрбпа 2. Недостатки этогчэ способа состоят в сложности аппаратурного оформления процесса охлаждения и центрифугирования, связанногчэ со значительными капитальными и большими энергетическими затраTiaMH. Крбйё foro, дйй йо §ния при цент рифугировании триоксана необходимой чис- тоты проводится двух; или трехкратная про мывка кристаллов ледяной водой, что связано со значительным расходом воды. В СВОЮ Очередь двух или трехкратная прс мывка влечет за собой наличие большотЧэ количества маточника и промьтных вод, содержание триоксана в которьгх достигает 10-12%, а содержание формальдегида 7-8%, который необходимо рёгёнерароват Для возврата в цикл технологического процесса формалина возникает необходимость его укрепления ректификации под давлением, что связано опять же с энергчээксплуатационными затратами.. К тому же при ректификации под давлейием слабых растворов формальдегида происходит накопление в формалине муравьиной кисло ты, которую удаляют ионообменными ёмо лами, .что связано с появлением большо- что количества сточных вод. Выделение же риоксана из маточника и прр1у1ывньгх вод влечет за собой большие потери последнего. Кроме , способ не обеспечивает попущения триокса1на необходимой степени чистоты для расплавной полимеризации, для которой использую триоксан с содер жанием формальдегида не более 0,0.03%. (лучше О,ОО1%) и содержанием воды не более 0,003% (лучше 0,001%). Известный способ обеспечивает содержание формальдегида в триоксане р,004% и содержание воды 0,006%. Целью изобретения является улрошение процесса и повышение чистоты целевого продукта. . Сушность изобретения состоит в EQM что дистиллят, содержащий триоксан, форм альдегид и воду, полученный после ctra-, теза триоксана из формальдегида на кислом катализаторе, подвергают дистилляции при остаточном давлении 15 0-2 О О мм рт.ст. и температуре 60-7О С с последу ющей обработкой влажного кристаллического триоксана низкокипяшим растворителем, несмешиваюшимся с водой it образуЮшим снёй вотропную смесь, и последующей отгонкой азеотропа. В качестве низкокипящего растворителя предпочтительно используют бензол. На чертеже показана схема выделения триоксана. . В реактор синтеза триоксана, 1 загружают концентрированный формалин и катализатор (серную кислоту, фocфopнJrю кислоту или су льфоновую кис лоту). Содержимое реактора нагревают до 97-11О С, обрузуюшиеся пары триоксана, формальдегида и воды проходят теплообменник (холодильник) 2 и поступают в сборник 3, снабжённый регулятором ypoBHsi 4, сблокированным с р хрдомером 5 таким образом, чтобы в сборнике 3 поддерживался посто янный уровень. Из сборника 3 триоксано- вый дистиллят с помощью вакуума через расходомер 5 подается в аппарат 6, снаб женный барометрической трубой, в котором создается вакуу м 150-200 мм рт.ст. и поддерживается температура, соответствующая упругости паров триоксана при данных усЛ иях. Пары триоксана поступают в межтрубное пространство теплообменника 7, где триоксан кристаллизуется, В трубное пространство подается холодная вода для поддержания температуры теплообменника , . По заполнении межгрубного пространства теплообменника триоксаном, что определяется специальным прибором, регулируюшим сопротивление системы, производится переключение на 2-ой аналогичный теплообменник, а в заполненный триокса- ном теплообменник насосом 8 подается растворитель и циркулируется до полногхз растворения кристаллического триоксана. После этого р астворенный триоксан по- ступает в сборник 9, откуда подается на стадию выделения чистого триоксана. Обратный холодильник 10 предназначен для полного улавливания паров триоксана с растворителя с целью исключения паров. В аппарате 6 происходит концентрирование формальдегида, который по баромет рической трубе сливается ь сборник 1 Г, откуда насосом 12 через расходомер 13 подается в реактор синтеза триоксана. Осущесчйление процесса по предлагаемому способу исключает образование слабых растворов формальдегида и следовательно, стадию укрепления слабого формалина or муравьиной кислоты. , при выделении триоКсана из пощгоформяльд)гидных растворов под вакуумом и темпер туре, соответствующей упруг ости паров тр окрана, испаряется незначительное количес во формальдегида, гак дистилляг содержи 44-55% триоксана,5-6% формальдегида и 50% воды, чго намного облегчает про цесс дальнейшей очистки. В то же ёремя в аппарате 6 происходит значительной укрепление форк1алина, который подается в реактор 1. В результате этого интенсифицируется процесс синтеза триоксана и уве личивается производительность реактора синтеза. . Выделение же триоксана под вакуумом значительно замедляет реакцию Канницарро образования метанола и муравьиной кио лоты, что в свою очередь облегчает дальнейшую очистку триоксана и улучшает качество целевого продукта. Пример 1. В реактор 1 загружают Ю кг 55%-ного формалина и 3% от массы серной кислоты. Содержимое реактора нагревают до 100-105 С, образующиеся пары триоксана проходят через прямой холодильник 2 и поступают в сборник 3, в котором регулятором 4 поддерживает ся постоянный уровень. С помощью вакуума через расходомер 5 триоксановый дистиллят -со скоростью 4 кг/ч подается в аппарат 6, в котором с помощью барометрической трубы и барометрического сборника 11 поддерживается постоянный уровень. В аппарате 6 создается остаточ- ный вакуум 150 мм рт.ст. и поддерживается температура 6О-65 С, соответствующая упругости паров триоксана. Испаряюищиеся пары триоксана поступают в меж трубное пространство теплообменника 7, в котором поддерживается температура 1О-20 С. При заданной температуре триоксан кристаллизуется на стенках межтрубного пространства. По заполнении меж- трубного пространства теплообменника 7 кристаллвческнм триоксаном вакуум с теплообменника снимается и подключается в работу аналогичный второй теплообменник. В трубное пространство теплообi eHHRxa 7 дается горячая вода для поддержания температуры в пределах 45- 50 С. Насосом 8 подаётся в межтрубное нространсгво бензол в количестве 4 кг/ч, который циркулируетс я до полного растворения триоксана. Бензольный раствор триоксана поступает в сборник, где. он отделяется от водного слоя. Бензольный раствор триоксана подается в РК, в котором устанавливается температурный, режим: температура верха колонны не ниже 80 С, температура низа КОЛОНН. 114-115°С. Пары бензола из РК поступают в конденсатор, где конденсируются, часть бензола отбирается . Hia орошение РК, остальной бензол возвращается в цикл для растворения триоксана в теплообменнике 7. С низа колонны отбирают 3,4 кг/ч триоксана. Триоксан характеризуется т.пл. 61-62 С, т.кип. 114115 С, содержанием триоксана 99,9%, содержанием формальдегида 0,001%, содержанием влаги 0,001%. В аппарате 6 происходит укрепление формальдегида до 70%-ной концентрадии, который по барометрической трубе поступает в барометрический сборник 11 и насосом 12 через расходомер 13 подаете в реактор 1 со скоростью 2 кг/ч. В реакторе 1 происходит укрепление формалина до концентрации 6О%. В результате этого увеличивается съем триоксана с единицы объема реактора. Пример 2. В реактор 1 загружают 1О кг 55%|.чюго формалина и 5% от массы бензосульфокйслот. Синтез ведут. аналогично описанному в примере 1, с тем лищь отпичвем, что в аппарате 6 поддерживают остаточный вакуум 2ОО мм рт.ст, и температуру 70 С. После отгонки бензола получают 3,3 кг/ч триоксана с температурой плавления 61-62®С, температура кипения 114 С, который содержит 99,99% гриоксана, О,003% формальдегида и О,ООЗ% воды. В аппарате 6 происходит укрепление формальдегида до концентрации 65%, который возвращают в р&актор 1, концентрация в котором увеличивается до59%. Производительность реактора синтеза 173 г/л.ч. В таблице приведена характеристика триоксана, полученного известным и предлагаемым способами.

„., :,т--- . 667555

; .;;:./ ..v78

Сравнительная характеристика способов выделения триоксана

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения триоксана | 1978 |

|

SU819104A1 |

| Способ получения триоксана | 1981 |

|

SU1004381A2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 1998 |

|

RU2132329C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИОКСОЛАНА | 1993 |

|

RU2036919C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,3-ДИОКСОЛАНА | 1993 |

|

RU2039054C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 1993 |

|

RU2065856C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТРИО'IAT.; .. , .-^•'•х^'-^'-хилябк&Лйогвка гмоЛКС'АЙАИЗ водных | 1972 |

|

SU337383A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 2002 |

|

RU2223270C1 |

| ЛИНИЯ ПОЛУЧЕНИЯ ИМИДАЗОЛА | 1996 |

|

RU2127262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 2008 |

|

RU2359966C1 |

Известный61-62 114 99,9 Предлагаемый

61-62 114 99,99 0,001

способ

г15

Формула изобретения

нофорШльыегидного раствора/ с, ванием обработки влйншого крисгалличесКо го триоксана низкокипящим растворителем, несмешиваюшимся. с водой и образующим с нейазеотропную смесь, и последующей отгонкой азеотропа, отличающийся тем, что, с целью упрршения процес- з са и повышения качества целевого.продук та, д6 стадии обработки растворигелем проводят дистилляцию триоксана из водно-

п

т

0,001180

формал дёгйдногь раствора при остаточном давлении 150-20О мм рт.ст. при «3070 с. .- - - . . - -,: - , 2. Способ по п. i. о тли ч а ю щи и ей Тем, что щ качестве низкокипз-

шего 1юс;Тв.ЬрйТеля исйЬльауют бензол. Источники информации, понятые во

внимание при экспертизе

2,Патент Япоййи № 6490, кл. 16.Е4, 16,03,67./ :V 0,0040,О06

Авторы

Даты

1979-06-15—Публикация

1976-09-13—Подача