Изобретение относится к способам получения триоксана путем выделения его из концентрированных водных растворов формальдегида при катализе гетерополикислотами.

Триоксан является циклическим тримером формальдегида и используется главным образом как исходный материал для производства полиацеталей (полиформ альдегида). Примерно 70-80% мирового производства полиацеталей основано на процессе полимеризации триоксана, хотя полимер аналогичного строения и свойств может быть получен при полимеризации формальдегида. Это объясняется сравнительной простотой очистки триоксана традиционными методами (ректификация, экстракция ).

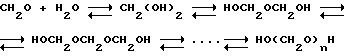

Водные растворы формальдегида представляют собой равновесную смесь гидратированных полиоксиметиленов /Уокер Дж. Формальдегид, М. Госхимиздат 1957, с. 608./

Добавление в такую смесь кислотного катализатора приводит к накоплению циклического тримера - триоксана. Равновесная концентрация триоксана велика - 2,5 - 4% мас. /Савченко В.И. Изв. АН СССР Отд. хим. Наук 1969, N 11, c. 2603 - 2606/. Поэтому для смещения равновесия промышленные процессы получения триоксана основаны на его непрерывном извлечении из концентрированных водных растворов формальдегида методами ректификации или дистилляции. Катализаторами служат вещества кислого характера, например серная кислота, фосфорная кислота, борная кислота, бензол- и толуолсульфокислоты, кислотные ионообменные смолы и т.п. Среди упомянутых катализаторов наибольшее распространение получила серная кислота благодаря своей доступности и низкой стоимости, а также высокой каталитической активности. Однако сернокислотный способ получения триоксана характеризуется тремя существенными недостатками.

Во-первых, степень превращения формальдегида невелика (25 - 45%), что приводит к низкой производительности узла синтеза, необходимости рецикла значительного количества непрореагировавшего формальдегида и, как следствие, к высоким энергозатратам.

Во-вторых, процесс образования триоксана сопровождается протеканием реакции Канниццаро - Тищенко, что приводит к появлению побочных продуктов: муравьиной кислоты, метилового спирта, метилаля, метилформиата. Эти вещества, присутствуя в очищенном продукте даже в малых количествах, становятся агентами передачи цепи при полимеризации, что приводит к получению полимера низкого качества ( с низким молекулярным весом).

В-третьих, муравьиная кислота в сочетании с серной кислотой (промышленный катализатор ) вызывает активную коррозию реакционного оборудования.

Указанные недостатки сернокислотного способа получения триоксана стимулируют поиск путей интенсификации и повышения эффективности процесса. Одним из направлений такого поиска является подбор катализатора.

В качестве прототипа выбран процесс синтеза триоксана на основе водных растворов формальдегида при использовании в качестве катализатора гетерополикислот, содержащих в качестве координирующих элементов W, Mo, V и Nb (из них либо один, либо два или больше) /Пат. 4563536 (США) МК C 07 D 323 /06 опубл. 07.01.1986/. Согласно данному патенту, использование гетерополикислот позволяет увеличить содержание триоксана в отгоняемом продукте по сравнению с аналогичным процессом, использующим серную кислоту (на 33% - пример 1, табл. 1 - см. прототип).

Согласно описанию примеров, для осуществления процесса в реактор загружалось 100 весовых частей 60%-ного водного раствора формальдегида (содержащего 0,5% мас. метанола), приготовленного растворением товарного параформа, и 30 - 100 частей по массе кремневольфрамовой кислоты. Полученная смесь нагревалась до кипения и производился отбор дистиллята и его анализ. Представленные примеры свидетельствуют, что использование гетерополикислоты позволяет увеличить селективность процесса синтеза (имеется количественная информация) и уменьшить коррозию оборудования (имеется качественная информация). Анализ данных, изложенных в прототипе, убедительно свидетельствует, что указанные выше гетерополикислоты являются более эффективными и селективными катализаторами синтеза триоксана, чем серная кислота. Однако и при использовании нового катализатора абсолютные значения конверсии сырья и выхода целевого продукта все же недостаточно высоки.

Задачей предлагаемого изобретения является получение триоксана на основе водных растворов формальдегида с высоким выходом и высокой конверсией формальдегида.

Технический результат от использования изобретения заключается в повышении выхода триоксана и снижении затрат на его получение. Технический результат достигается тем, что синтез триоксана на основе водных растворов формальдегида при катализе W-ми гетерополикислотами проводят в режиме совмещения химической реакции и выделения продукта из реакционной зоны методами ректификации или дистилляции, при добавлении в реакционную смесь неорганических солей в количестве 0,5 - 15% мас., где добавляемая соль выбирается из набора: PbSO4, PbCl2, Pb2(PO4)3, FeSO4, FeCl2, Fe3(PO4)2, Fe2(SO4)3, FeCl3, FePO4, CoSO4, CoCl2, Co3(PO4)2, NiSO4, NiCl2, SnCO4, SnCl2, Sn3(PO4)2, Sn(SO4)2, SnCl4. В отличие от прототипа синтез проводится в присутствии небольших добавок неорганических солей. Данные соли являются нелетучими, негорючими, неядовитыми промышленно-производимыми продуктами, они доступны и дешевы и, кроме того, используются в незначительном количестве. Все вышесказанное свидетельствует о практически неизменных затратах на производство триоксана согласно предлагаемому изобретению по сравнению с прототипом.

Собственные исследования авторов /Балашов А.Л. и др., ЖПХ, 1988, Т. 71, N 4/ показали, что среди заявленных в прототипе гетерополикислот наибольшей активностью и селективностью при получении триоксана характеризуются вольфрамовые гетерополикислоты. Молибденовые гетерополикислоты уступают им и по активности, и особенно по селективности.

Способ осуществляют следующим образом. Процесс синтеза триоксана проводят в реакторе смешения, соединенном с насадочной ректификационной колонкой, при кипении реакционной массы. Температура в реакторе при этом составляет 100 - 105oC. По мере отбора дистиллята, представляющего из себя смесь воды, триоксана, формальдегида, муравьиной кислоты, метанола и метилформиата, в куб вводится равное количество исходного водного раствора. Дистиллят анализируется на содержание вышеперечисленных компонентов, при этом используются известные методики: газожидкостная хроматография (анализ на триоксан, метанол, метилформиат), сульфитное титрование (на формальдегид), алкалиметрическое титрование (на муравьиную кислоту).

Анализ литературных данных /пат. 4563536 (США); Савченко В.И., Хим.пром. 1970, N 3, c. 171-174; Савченко В.И. и др. Хим. пром. 1971, N 6, c. 410 - 412./ и собственных данных авторов предлагаемого изобретения показывает, что важнейшей характеристикой процесса получения триоксана в режиме непрерывного отгона продуктов из кипящей реакционной смеси является время пребывания. При сохранении постоянного объема реакционной массы и постоянной концентрации формальдегида в исходном водном растворе увеличение скорости отбора дистиллята (уменьшение времени пребывания) будет уменьшать массовую долю триоксана и увеличивать массовую долю формальдегида /Пат. 4563536 (США); Балашов А.Л. и др. , ЖПХ 1998, Т. 71, N 4/, однако при этом производительность установки по триоксану возрастает. К сожалению, в примерах патента - прототипа не указаны ни время пребывания, ни скорость отбора дистиллята, ни производительность по триоксану, поэтому воспроизведение приведенных примеров потребовало бы много временя для подбора режима, при котором получался бы дистиллят, аналогичный по составу дистилляту, приведенному в примере. Поэтому авторы предлагаемого изобретения для доказательства положительного эффекта проводили сравнительные эксперименты по синтезу триоксана в одинаковых условиях на одной и той-же установке, при использовании в качестве катализатора только гетерополикислоты (по прототипу) и смеси гетерополикислоты и добавки.

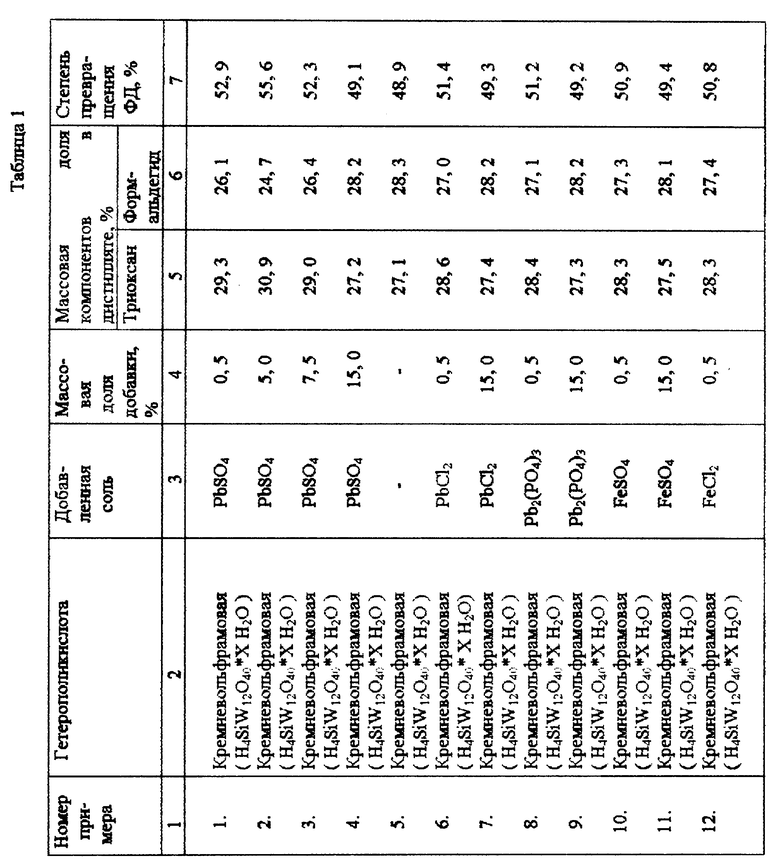

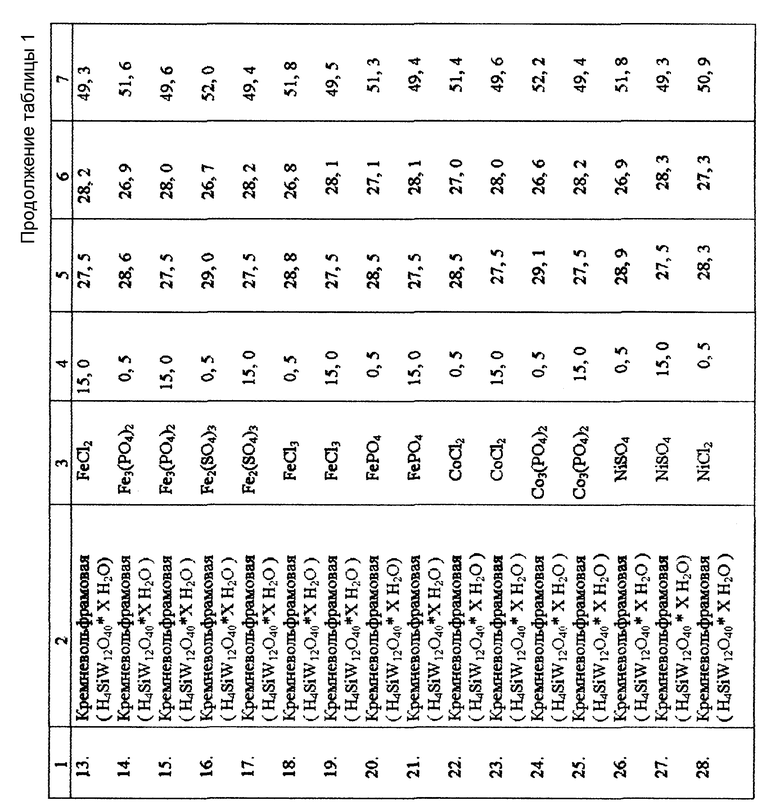

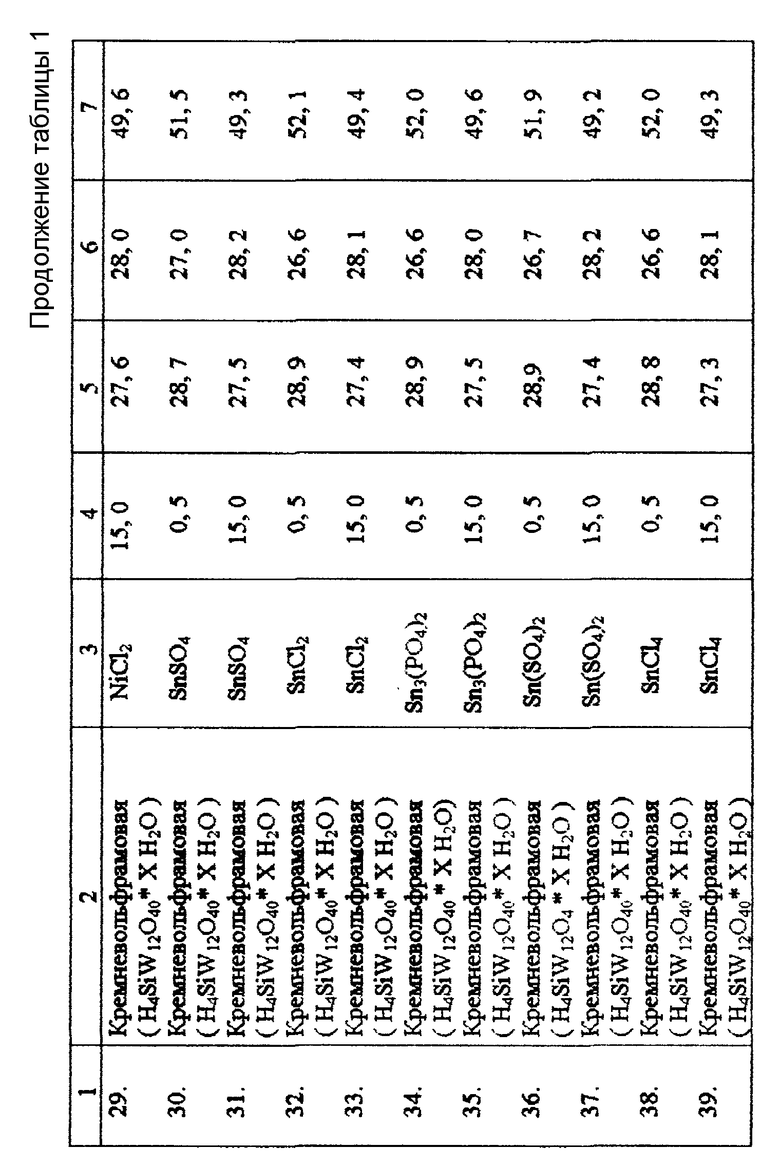

Пример 1

В стеклянный реактор вместимостью 100 мл, снабженный системой электрообогрева и соединенный с насадочной ректификационной колонкой, загружается 58 г 55,4%-ного водного раствора формальдегида, полученного из промышленно-производимого формалина путем концентрирования и очистки от примеси метанола под вакуумом (остаточное содержание метанола 0,5%), 25,8 г кремневольфрамовой гетерополикислоты (марки "чда" ТУ 6-09-01-687- 87), 2,2 г PbSO4. Полученная смесь нагревается до кипения. По мере отбора дистиллята в реактор подается исходный раствор формальдегида для обеспечения постоянного количества реакционной массы в реакторе. Отобранный дистиллят анализируется, данные экспериментов по прошествии 3 часов после начала добавления исходной смеси в куб прибора приведены в табл. 1.

Примеры 2 - 39 проведены аналогично, данные представлены в табл. 1. Во всех примерах массовая доля гетерополикислоты в реакционной массе составляла 30%, массовая доля формальдегида в исходном водном растворе составляла 55,4 - 55,8%, время пребывания 134 - 136 мин. Значение селективности для всех примеров составляло 99,5 - 99,9%, что свидетельствует об отсутствии влияния добавленных солей на селективность.

Эффект, достигаемый при добавлении указанных солей к кремний-вольфрамовой кислоте, также достигается и при добавлении солей к другим вольфрамовым кислотам, заявленным в прототипе (фосфорвольфрамовой, германийвольфрамовой, боровольфрамовой), поскольку кислотные свойства данных кислот близки и механизм действия добавок солей аналогичен. Поэтому количественная характеристика достигаемого эффекта подтверждается примерами с использованием только кремнийвольфрамовой кислоты.

Предлагаемый способ получения триоксана имеет следующие технико-экономические преимущества.

1. Обеспечивает степень превращения формальдегида в триоксан за один проход, равную 49,1 - 55,6% (по сравнительному примеру согласно прототипу 48,9%). Поскольку селективность синтеза триоксана согласно предлагаемому изобретению равна селективности синтеза триоксана согласно прототипу, увеличение конверсии формальдегида соответственно увеличивает выход триоксана.

2. Снижаются затраты на рецикл непрореагировавшего формальдегида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 2002 |

|

RU2223270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 2008 |

|

RU2359966C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗАЛЬДЕГИДА | 2000 |

|

RU2180329C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛАЛЯ | 2004 |

|

RU2261857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИОКСОЛАНА | 1993 |

|

RU2036919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 2002 |

|

RU2223939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 2004 |

|

RU2267479C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330007C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 1993 |

|

RU2123995C1 |

Изобретение относится к способу получения триоксана на основе водных растворов формальдегида при использовании кислотных катализаторов, например гетерополикислот. Триоксан является циклическим тримером формальдегида и используется как исходный материал для производства полиацеталей. Способ включает синтез триоксана на основе водных растворов формальдегида при катализе W-ми гетерополикислотами в режиме совмещения химической реакции и выделения продукта из реакционной зоны методами ректификации или дистилляции при добавлении в реакционную смесь неорганических солей в количестве 0,5 - 15 мас.%, где добавляемая соль выбирается из набора: PbSO4, PbCl2, Pb2(PO4)3, FeSO4, FeCl2, Fe3(PO4)2, Fe2(SO4)3, FeCl3, FePO4, CoSO4, CoCl2, Co3(PO4)2, NiSO4, NiCl2, SnSO4, SnCl2, Sn3(PO4)2, SnCl4. Этот способ позволяет увеличить степень превращения формальдегида в триоксан и снизить рецикл непрореагировавшего формальдегида. 1 з.п. ф-лы, 1 табл.

NiSO4, NiCl2, SnSO4, SnCl2, Sn3(PO4)2, Sn(SO4)2, SnCl4.

| Савченко В.И | |||

| Изв | |||

| АН СССР | |||

| Отд.хим.наук | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Устройство для генерирования переменного тока при помощи катодной лампы | 1925 |

|

SU2603A1 |

| US 4563536, 1986 | |||

| RU заявка 95110860 A1, 27.06.97 | |||

| СПОСОБ ПОЛУЧЕНИЯ 1,3,5-ТРИОКСАНА | 0 |

|

SU233558A1 |

| SU 755786, 1980 | |||

| Окта-3,5-карбоксифталоцианин кобальта в качестве катализатора процесса очистки отходящих газов от оксидов азота | 1989 |

|

SU1703650A1 |

Авторы

Даты

1999-06-27—Публикация

1998-05-12—Подача