Настоящее изобретение относится к штампу ДЛЯ запрессовки трубчатых штырьков в .различные детали из пласт1массы, например в цоколи ДЛЯ радиоламп, Ш эотронов тиратронов., канотранов И пр.

Как известно, запрессовка Т|рубчатых штырькОВ в карболитовые ЦОКОЛИ производится на ножном ръпаЖК-ом upecice при помощи сборного пуансона. Одновременная установка всех штырьков и центрирОВание их производится щаблоном, вставляемым в пресс вместе с цоколем.

Процесс работы заключается в том. что работницы, сидящие около прессовщицы, наполняют щаблон П1тырькам«, одевают на штырьки цоколь и передают набранный шаблОН прессовш.ице, вставляет набранный щаблон в подушку и движением опускает пуансон с кернами. Керны раздавливают верх штырьков и тем самым, закрепляют их в цоколе. При этом сила удара не должна превыша;тъ допускаемой ударной нагрузки на пластамссу. Как правило, в этом случае штырьки не допрессовываются и окончательное укрепление каждого из них производится вручную при помощи кернов.

Обычно в этом случае брак по расколу и трещинам пластмассы цоколей равен 29-30% от готовых изделий.

Такой большой брак объясняется тем1, что

а) толщина дна цоколей неодинакова (от 2,8 до 3.6 ММ);

в) ПЛОТНОСТЬ пластмассы, а тем1 самым ее хрупкость неоднородна как в отдельных партиях, так и в разных цоколях;

с) сила и скорость удара кернов пуансона при запрессовке штырьков неодинаковы, так как это целиком зависит от движения ноги прессовщицы ;

д) толщина буртика штырька неодинакова (0,6 - 0,9 мм) и зависит от ТОЛЩИНЫ ленты, «з которой этот штырек изготовлен, а также от метода изготовления самого штырька.

Таким образом брак в основном и объясняется несовфшенством приспособления, заключающимся в том, что запрессовка штырьков производится без учета разницы толщины дна ЦОКОЛЯ и буртика штырьков, т. е. без какой-либо амортизации, компенсирующей эту разницу толщин.

Авторами иредлагается помещать под каждый из щтырьков, при его заделке, амортизатор, 1выполнеяньщ в виде двухветьевой плоской пружины с ОДНОЙ изогнутой, а вторОй - прямой ветвями.

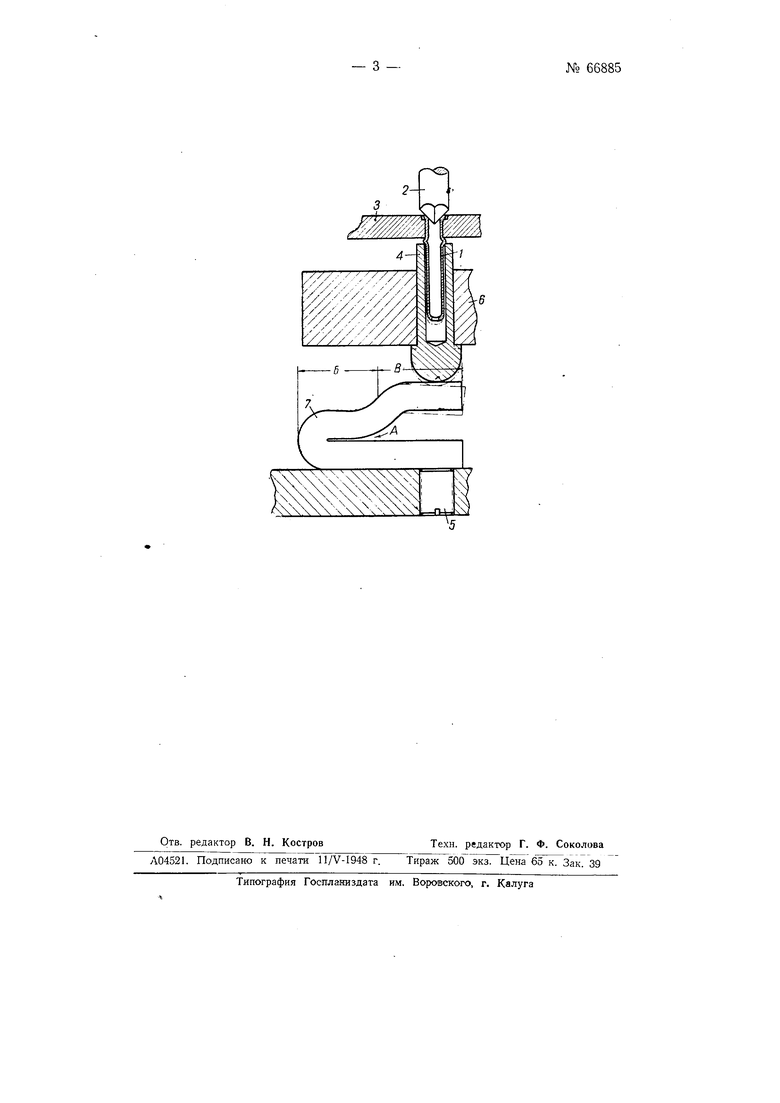

На чертеже схематически изображен основной узел штампа, согласно изобретению.

Керн 2 разрезает заделываемый в цоколе 3 конец щтырька /. Штырек / вставлен во- втулке 4, утирающейся в амортизаторную пружину 7. Все втулки 4 помещены в сборную матрицу 6. Изобра|Же( на рисунке пуансон « подушка являются частью сбор1ных пуансо.нов и подушек, керны 2 и амортизаторы 7 которых взяты в количестве, равном количеству ножок, устанавливае.мых В цоколе и расположенных сообразно требуемо1М1у; положению. Амортизаторы 7 штампа изготовлены из рессорной стали и имеют две ступени, что оделаню из следующих соображений: в первый момент, когда керны 2 начинают давить на щтырьки /, которые опираются на втулки 4 своим бортиком, втулки 4 своей нижней шарообразной частью нажимают на концы пружины 7.

Пр.и этом пружина 7 «а1чнат работать за счет уменьшения ее зазора А иа участке Б.

Такое сжатие пружины будет продолжаться до того момента, когда зазор IB (КОНце участка Б станет почти равным нулю. ;

В течение этого времени корны, заточенные пи рам идально, разрезают верхнюю часть щтырька 1 на четыре части - «лепестки и, разворачивая 1ИХ, слегка прижимают к внутренней плоскости дна цоколя.

К этому момен1ту верхние площадки буртиков всех штырьков / плотно прижимаются к нижней плоскости дна цоколя 5.

Таким Образом за счет учасгка Б компенсируется разница толщины буртика штырька: /.

После того как цоколь всей . своей наружной плоскостью дна

лег на буртики штыръков и верхняя выступающая внутрь цоколя часть штырька разрезана, а «лепестки слегка прижаты к дну цоколя, начинается да.тьнейшее сжатие т |ружины, Hio уже главным образом на участке В. При этом усилие пружины значительно возрастет, так как действует участок, имеющий укороченное плечо В.

При дальнейшем опускании керно в происходит постепенное, все усиливающееся прижатие лепестков штырька к внутренней плоскости дна цоколя и штырек плотно затягивается и закрепляется.

Различная толщина дна цоколя компенсируется тем, что окончательная запрессовка штырька происходит «а достаточно упругой и одновременно эластичной пружине. Если толщина дна соответствует нижнему иределу, то запрессовка праисход11ст при мало сжатой щружине, а при толщине дна цоколя, отвечающей верхнему пределу, запрессовка происходит лри большом сжатии пружины.

Ввиду того что пружины закаливаются с последующим отп)ском, нельзя быть уверенным за их равномерность по силе сжатия, что вынуждает применить регулировочные ВИ1НТЫ 5 в основании матриц. Винты 5 помещаются под каждой пружиной. Когда матрица собрана, этими винта(ми и регулируют силу пружия так, чтобы она превышала усилия, при которых происходит разрушение дна цоколя, и обеспечивала необходимую плотность запрессювки.

Предмет изобретения

Штамп для запре ссовк« трубчатых щтырьков в детали из пластмасс, нап)ример, /в цоколи радиоламп, состоящий ИЗ пуансона, подушки с направляющими и матрицы, отличающийся тем, что ОН снабжен выполненными IB виде двухветьевых плоских пружин с одной изогнутой, а другой прямой ветвями амортизаторами 7, помещенными под каждым из вставленных во втулках 4 штырьков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМОИЗМЕНЕНИЯ КРУГЛЫХ ЛИСТОВЫХ | 1973 |

|

SU408695A1 |

| Штамп для прессования порошков | 1933 |

|

SU33298A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1978 |

|

SU764790A1 |

| Устройство для пробивки отверстий в плоских деталях типа печатных плат | 1976 |

|

SU599894A1 |

| Штамп для формовки выводов радиоэлементов | 1983 |

|

SU1707801A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010720C1 |

| Автомат для изготовления алюминиевых колпачков, вставки в них прокладок и укупорки бутылок | 1958 |

|

SU121044A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

Авторы

Даты

1946-01-01—Публикация

1940-12-25—Подача