Изобретение относится к устройствам для двустороннего прессования черепицы и т.п. изделий, в которых стенки форм выполнены подвижными.

Отличительной особенностью предложенного устройства является то, что для удержания стола формы в неподвижном состоянии во время наполнения и предварительного сжатия массы штемпелем пресса в нем применены защелки (собачки), установленные на станине и взаимодействующие с формой, а также - штоки, связанные со штемпелем и служащие для выключения защелок с целью освобождения стенок формы после предварительного сжатия массы.

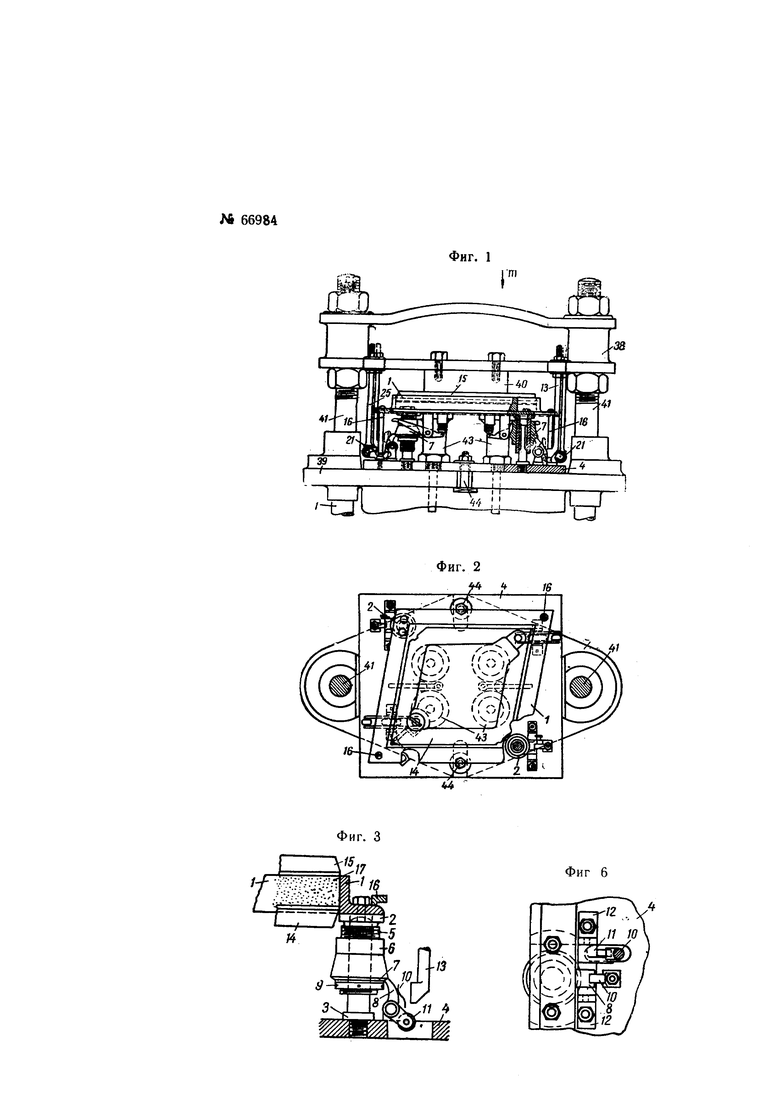

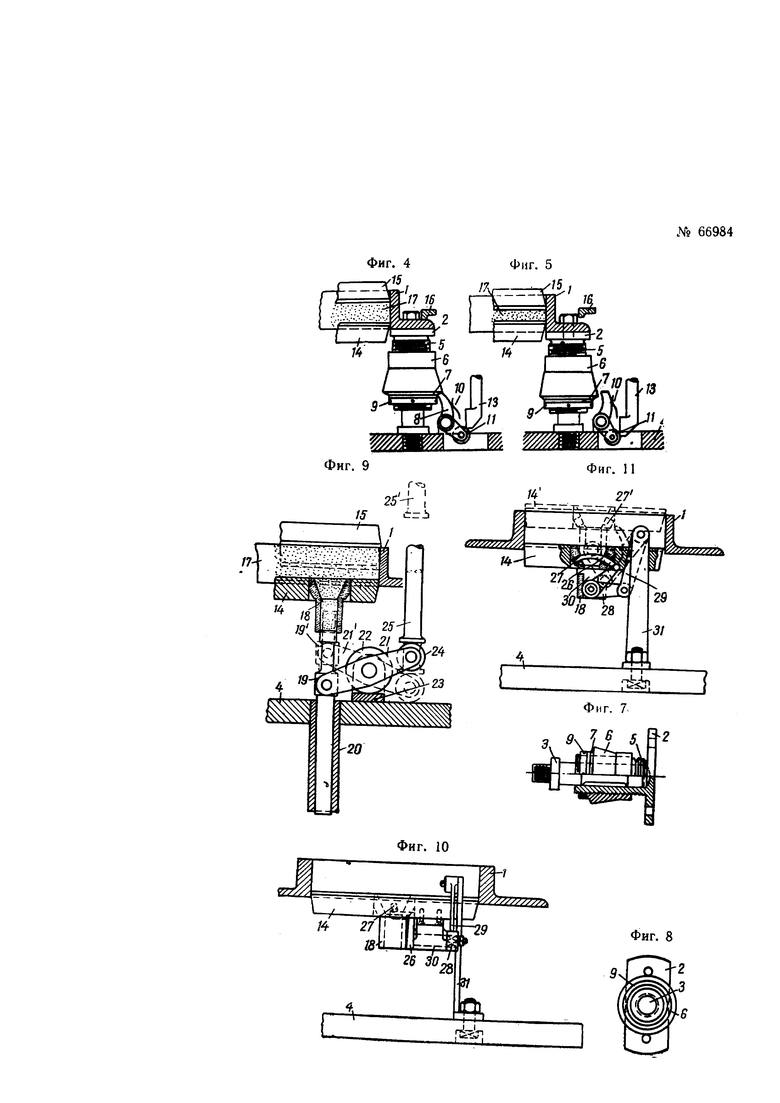

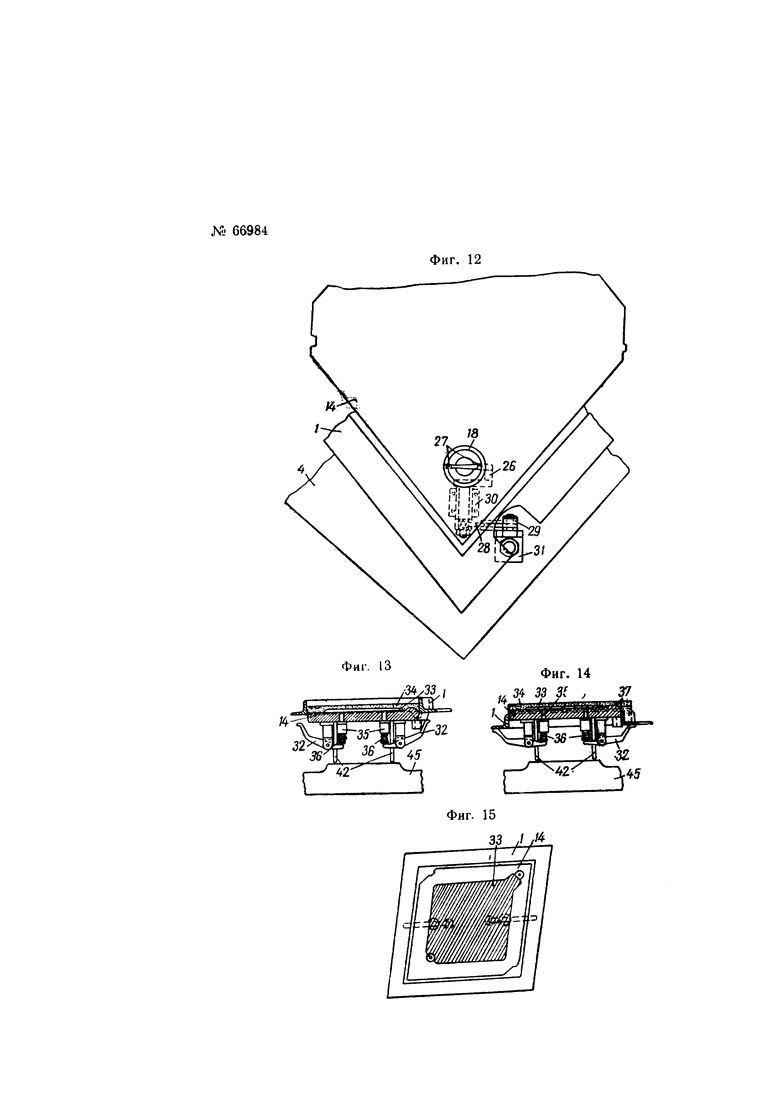

На чертеже фиг. 1 показывает установку предлагаемого устройства на прессе с частичным разрезом, фиг. 2 - вид по стрелке m на фиг. 1 со снятой верхней траверзой пресса; фигуры 3, 4, 5, 6, 7 и 8 показывают устройство для получения эффекта двустороннего прессования при одном подвижном штемпеле, объединенное с устройством для регулирования величины наполнения формы; фиг. 9 - изображает устройство для прессования шипа черепицы; фигуры 10, 11 и 12 показывают устройство для пробивания отверстия в шипе черепицы; фигуры 13, 14 и 15 показывают устройство для выталкивания готового изделия из формы.

Так называемый «мокрый» способ выработки кровельной черепицы, заключающий в себе длительную сушку ее после прессования, чрезвычайно трудоемок и дорог. Черепица при этом нередко имеет искривление в разных направлениях, а часто и трещины, являющиеся результатом сушки свежесформированной черепицы-сырца.

Без предварительной сушки черепица не может быть, ввиду своей мягкости, снята с полок и направлена в следующую и окончательную операцию производственного процесса - обжиг.

Более рентабельным является производство ее по так называемому «полусухому» способу прессования, при котором черепица - сырец прессуется не из глиняного теста, а из порошка глины с более низкой влажностью, благодаря чему весь производственный цикл должен значительно сократиться и удешевиться, так как наиболее трудоемкая и сложная операция - сушка совершенно отпадает. Отпрессованную таким способом черепицу-сырец можно непосредственно после прессования направлять в обжиг.

Предлагаемое устройство для изготовления глиняной фальцевой черепицы «сухим» или «полусухим» способом обеспечивает двустороннее прессование, черепицы или подобных изделий, что способствует получению изделий одинаково плотных с той и с другой стороны.

Устройство может быть установлено на штамповочных прессах любой системы, имеющих достаточное прессовое усилие и остановку после цикла прессования для съема спрессованной черепицы-сырца со штемпеля.

В устройстве осуществлен способ двустороннего прессования массы (порошка) в форме при одном подвижном штемпеле и при неподвижном другом, при освобожденной от всякой непосредственной связи формы пресса с обоими штемпелями (т.е. форма во время прессования имеет возможность совершенно свободно передвигаться по направлению движения прессующего штемпеля). При этом форма будет изменять свое положение относительно того и другого штемпеля в соответствии с постепенно изменяющейся плотностью сжатия массы, сдвигаясь за счет трения сжимаемой о форму массы (порошка глины) в ту сторону, в которой масса слабее уплотнена, т.е. в сторону неподвижного штемпеля. Смещение свободно подвижной формы будет все время автоматически регулировать уплотнение массы у того и другого штемпеля до одинаковой величины, т.е. с двух сторон.

В таком устройстве предусмотрено регулирование величины наполнения формы.

Для возможности смещения формы 1 (фиг. 1-5) во время сжатия в ней массы при прессовании, форма, имеющая две направляющих втулки 2, не крепится к станине пресса, а скользит по двум параллельным штокам 3, неподвижно закрепленным на станине пресса. Шток 3 закреплен нарезанным концом в фундаментной плите 4. Втулка 2, прикреплена к форме 1 фланцем при помощи двух болтов. Снаружи втулка 2 по всей длине имеет нарезку 5. На нарезку надета фасонная втулка 6, служащая для регулирования величины наполнения формы и имеющая для упора собачки 8 круговой выступ-зуб 7 и для закрепления втулки 6 неподвижно на резьбе втулки 2 контргайку 9.

Фиг. 3-5 показывает ход двустороннего прессования черепицы при неподвижном нижнем штемпеле и свободной форме во время сжатия в ней массы.

Кроме вышеупомянутых особенностей, на фиг. 3-8 указаны следующие детали механизма; 10 - пластинчатая пружина, прижимающая собачку 8; 11 - втулка с роликом, сидящая на одной оси с собачкой 8; 12 - подшипники оси собачки 8 (фиг. 6); 13 - шток, прикрепляемый к верхней траверзе пресса и, следовательно, движущийся вместе с ней и верхним штемпелем; 14 - нижний неподвижный штемпель; 15 - верхний штемпель, закрепленный на верхней траверзе пресса; 16 - неподвижный упор, крепящийся к фундаментной плите механизма; 17 - глиняный порошок, загруженный в форму.

Фиг. 3 показывает расположение деталей в момент начала сжатия глиняного порошка в форме, а именно.

Форма 1 поддерживается в верхнем положении собачкой 8, опирающейся на выступ 7 втулки 6, Втулка 6 законтрена гайкой 9 к втулке 2. В то же время форма 1 плотно прижата к неподвижному упору 16. Нижний штемпель 14 лежит плотно, на упорах, передающих давление станине пресса. Верхний штемпель 15 подошел плотно к засыпанному в форме 1 глиняному порошку 17.

Фигура 4 показывает то же действие механизма, но верхний штемпель 15 вошел на некоторое расстояние в форму 1 и сжал порошок глины 17, а шток 13, движущийся вниз одновременно с верхним штемпелем 15, подошел к ролику 11, сидящему на одной оси с собачкой 8.

Фигура 5 показывает последний период сжатия глиняного порошка в форме, когда осуществляется двустороннее прессование при одном верхнем подвижном штемпеле 15 и свободной форме. При дальнейшим движении вниз, по сравнению с положением, показанным на фиг. 4, верхнего штемпеля 15, шток 13, нажимая на ролик 11 отожмет собачку 8 из-под выступа 7 втулки 6, вследствие чего форма 1 будет задерживаться «на весу» трением об ее стенки запрессованной в ней массы 17, в свою очередь опирающейся на неподвижный в это время нижний штемпель 14. Как только создалось такое положение, а штемпель 15 продолжает давить на массу 17 и последняя будет дальше сжиматься до определенного предела, форма 1 начнет смещаться вместе с сжимаемой в ней массой 17 в сторону неподвижного штемпеля 14, причем смещение ее в сторону нижнего штемпеля 14 будет итти до тех пор и на такую величину, которая требуется для одинакового уплотнения массы в форме у верхнего 15 и вижного штемпеля 14, при чем зал опыт, величина сдвига формы в сторону неподвижного штемпеля 14, приблизительно равна половине величины сдвига верхнего штемпеля 15 за время с момента освобождения формы собачкой 8 до момента окончательного сжатия массы в форме. На фигуре 5 видно смещение формы вниз относительно неподвижного упора 16, между которым и формой 1 образуется зазор.

Дальше по циклу прессования следует подъем сначала верхнего штемпеля, а затем и нижнего. Последний, поднимаясь до уровня верхних кромок формы 1, выдвигает из формы запрессованный порошок уже в виде черепицы сырца и одновременно с тем, благодаря трению выжимаемой черепицы о стенки формы, поднимает последнюю до упора 16.

Как только форма 1 коснется упора 16 собачка 8 заскочит за выступ 7 и форма 1 окажется в положении подготовленности для следующей загрузки порошком глины.

Узел механизма для прессования шипа черепицы (фиг. 9) состоит из следующих основных деталей: 18 - бронзовая втулка, закрепленная в нижнем штемпеле, в которой происходит прессование шипа черепицы; 19 - шток верхней частью плотно входящий во втулку 18, а нижней в направляющую втулку 20; 19′ - тот же шток в крайнем верхнем положении (пунктир); 21 - коромысло в нижнем положении; 21′ - то же коромысло в верхнем положении (пунктир); 22 - опорный ролик; 23 - опорная планка; 24 - ролик, свободно вращающийся на оси, закрепленной в теле коромысла 21; 25 - толкатель, закрепленный в верхней траверзе пресса.

Прессование шипа. происходит одновременно со сжатием массы (порошка глины) в форме 1 при движении верхнего штемпеля 15 из положения, показанного на чертеже, сплошными линиями, до положения, указанного пунктиром внутри формы 1. Когда верхний штемпель 15 находится в крайнем верхнем положении, то и толкатель 25 находится в таком же верхнем положении (показано пунктиром 25′), так как и штемпель 15 и толкатель 25 закреплены на верхней траверзе пресса. При снижении верхнего штемпеля 15 до верхних кромок формы 1, толкатель 25 доходит до ролика 24. При дальнейшем углублении штемпеля 15 в форму 1 под действием толкателя 25, происходит снижение ролика 24 вниз, а вместе с ним и изменение положения коромысла 21 до положения, показанного пунктиром 21′. А так как одним концом коромысло присоединено посредством оси к штоку 19, то последний (шток) также переместится в верхнее положение, показанное пунктиром 19′ - вследствие чего одновременно со сжатием порошка глины в форме 1, будет сжиматься снизу, и порошок глины, находящийся во втулке 18, т.е. будет прессоваться шип. Для получения одинаковой степени сжатия порошка глины как в форме 1, гак и во втулке 18, плечи коромысла 21 делаются равными. С помощью такого устройства прессуются оба шипа черепицы (фиг. 1). Первоначальное свое положение шток 19 занимает под действием собственной силы тяжести.

В одном из шипов черепицы должно быть сделано отверстие для проволоки, которой черепица прикрепляется к обрешетке крыши. Формование отверстия в шипе черепицы происходит следующим образом. Когда нижний штемпель 14, в котором расположены втулки для прессования шипов, находится в своем нижнем положении у нижнего края формы 1, как показано на фиг. 10, 11 и 12 сплошными линиями, дугообразная игла 26 проходит через отверстие 27 в конической части втулки 18. В этом положении иглы, закрепленная на ее оси серьга 28 располагается своей долевой осью в горизонтальном положении, а серьга 29, соединенная шарнирно с серьгой 28, висит на своей верхней оси несколько наклонно и направлена вниз (показано на чертежах сплошными линиями). В таком положении этого узла происходит загрузка глиняного порошка в форму и прессовка его в черепицу, так как во время сжатия порошка в форме 1 и втулке 18 нижний штемпель 14 - неподвижен.

Таким образом во время прессования внутри шипа запрессовывается и дугообразная игла 26. Далее, когда начинается подъем нижнего штемпеля 14 в форме 1 для выталкивания спрессованной черепицы из формы, вместе со штемпелем, будет подниматься и игла 26, осью своей расположенная во втулке 30, прикрепленной к нижней стороне штемпеля 14. А так как сидящая на оси иглы серьга 28 шарнирно, через серьгу 29, связана с неподвижной стойкой 31, игла 26 одновременно с подъемом штемпеля 14 будет поворачиваться вокруг своей оси во втулке 30 и ко времени поднятия штемпеля 14 в верхнее положение, показанное на фиг. 11 пунктиром, игла совершенно выйдет из втулки 18, а следовательно и из отверстия в спрессованном шипе.

Для предохранения отверстия в шипе от разрушения во время выхода из него иглы 26 последняя делается с небольшой конусностью. После подъема штемпеля 14 до указанного положения и выхода иглы 26 из шипа, черепица может быть снята со штемпеля и уложена в ящик-контейнер для отправки сырца на склад или в печь для обжига.

Для облегчения съема спрессованной черепицы с нижнего штемпеля и обеспечения сохранности фальцев, кромок и шипов черепицы, механизм имеет специальное приспособление, изображенное на фиг. 13, 14 и 15, благодаря которому свежесформованная черепица автоматически в момент подъема нижнего штемпеля, отделяется на 1-2 мм от рельефной поверхности штемпеля (пазов для фальцев и втулок для шипов), после чего черепица оказывается свободно лежащей на средней плоской части, с которой без труда и повреждений снимается руками.

Процесс отделения черепицы от нижнего штемпеля происходит так. Запрессованная в форме 1 черепица, лежащая на нижнем штемпеле 14, этим последним выдвигается вверх. Большие плечи рычагов 32 изогнуты так, что при движении штемпеля 14 до уровня верхних кромок формы 1 они не касаются нижней поверхности формы и, следовательно, пластинка 33 и черепица 34 плотно лежат на штемпеле 14.

Как только штемпель 14 поднимается до уровня верхних кромок формы 1, большие плечи рычагов 32 упрутся в нижнюю поверхность формы 1 и при дальнейшем движении штемпеля 14 вверх малые-плечи рычагов 32 начнут давить на головки толкателей 35, сжимать пружины 36 и отделять пластинку 33, а вместе с ней и черепицу 34 от штемпеля 14. Так как штемпель 14 в конечном своем положении выходит из формы 1 на 3-5 мм, а соотношение плеч рычагов 32 составляет 35, площадка 33 с лежащей на ней черепицей 34 отделяется от штемпеля 14 зазором в 1-2 мм (обозначенным на чертеже цифрой 37).

Общий вид устройства для двустороннего прессования фальцевой глиняной черепицы и других плоских рельефных изделий полусухим способом изображен на фиг. 1 и 2.

Фигура 1 - показывает примерную установку устройства на станине штурвального эксцентрикового подпрессовочного пресса. Чтобы не заслонять самого механизма на фиг. 2 верхняя траверза 38 пресса не показана. Так же на фиг. 1 не показаны узлы прессования шипов, изображенные на фиг. 10.

Дополнительные обозначения на фиг. 1 и 2: 39 - станина пресса; 40 - подушка для крепления верхнего штемпеля 15 к верхней траверзе 38 пресса; 41 - штоки пресса, приводимые в возвратно-поступальное движение механизмом пресса и движущие верхнюю и нижнюю траверзы, а через них и прессующие штемпели; 42 - штоки нижнего штемпеля, проходящие через плиту 4 и станину пресса 39 и получающие движение от нижней траверзы пресса 45 (см. фиг. 13 и 14); 43 - опоры - втулки, закрепленные на фундаменте плиты 4 и поддерживающие нижний штемпель, находящийся, в форме 1; 44 - болты для крепления устройства на станине 39 пресса.

1. Устройство для двустороннего прессования черепицы и т.п. изделий, в котором стенки формы выполнены подвижными, отличающееся тем, что для удержания стола формы 1 в неподвижном положении во время наполнения и предварительного сжатия массы штемпелем пресса, в нем применены защелки (собачки) 8, установленные на станине и взаимодействующие с формой 1, а также - штоки 13, связанные со штемпелем и служащие для включения защелок 8 с целью освобождения стенок формы после предварительного сжатия массы.

2. Устройство по п. 1, отличающееся тем, что для регулирования наполнения формы, применена втулка 6, имеющая выступ 7, в который упирается защелка 8, и могущая передвигаться на втулке 2 в пределах нарезанной части, связанной с формой 1 и движущейся вместе с нею вдоль направляющего штока 3, укрепленного на станине пресса.

3. Устройство по п.п. 1 и 2, отличающееся тем, что для осуществления двустороннего прессования шипов черепицы во втулках 18 для этих шипов установлены дополнительные штемпели, связанные с основным штемпелем пресса при помощи коромысла 21 и толкателей 25.

4. В устройстве по п.п. 1-3 применены приспособления для отрыва изделия от днища формы, состоящего из пластинки 33, установленной на днище и связанной с толкателями 35, управляемыми при помощи рычагов 32.

Авторы

Даты

1946-09-30—Публикация

1941-04-08—Подача