1

Изобретение от)юсатся к области весоизмерительной техники.

Известны конвейерные весы 1, содержандие датчикн веса и скорости, подключенные к блоку определения производительности, и суммирующий счетчик.

Известны также конвейерные весы 2, на ленте которых установлена метка, взанмодействующая с датчнком, вырабатывающим маркерный HMnyvTbc, указывающий на завершепне цикла неремещения ленты конвейера. Однако известные устройства не обеспечнвают достаточной точности.

Ближайшим но технической с щиостн является устройство 3, содержащее гр зонриемньп узел с датчнком веса, датчнк перемещения в виде установленных на ленте конвейера меток, воздействующих на считыватель, н блок определения производительности, связанный -через блок иамяти е региетрирующим прибором.

В известном устройстве ферромагинтные метки иснользованы для ко.мпенсации разности участков ленты но весу.

Для онределения пронзводительности весов в этом устройстве совместно с датчиком веса использован тахогеиератор, что обусловливает их недостаточную точность.

Цель изобретения - повышение точности.

В конвейерных весах, выполненных согласно изобретению, поставленная цель достигнута тем, что в них введены генератор импульсов стабильной частоты, измеритель интервалов времени и узел блокировки, причем генератор импульсов стабильной частоты подключен к первому входу измерителя интервала временн, датчик веса соединен с первым входом узла блокнровки, вторые входы измерителя интервала времени и узла блокировки связаны с выходом считывателя, а их выходы подключеиы к блоку определения производительностн, при этом метки на ленте конвейера устаиовлены на расстоянии друг от друга, равном длине участка взвешивания грузонриемного узла.

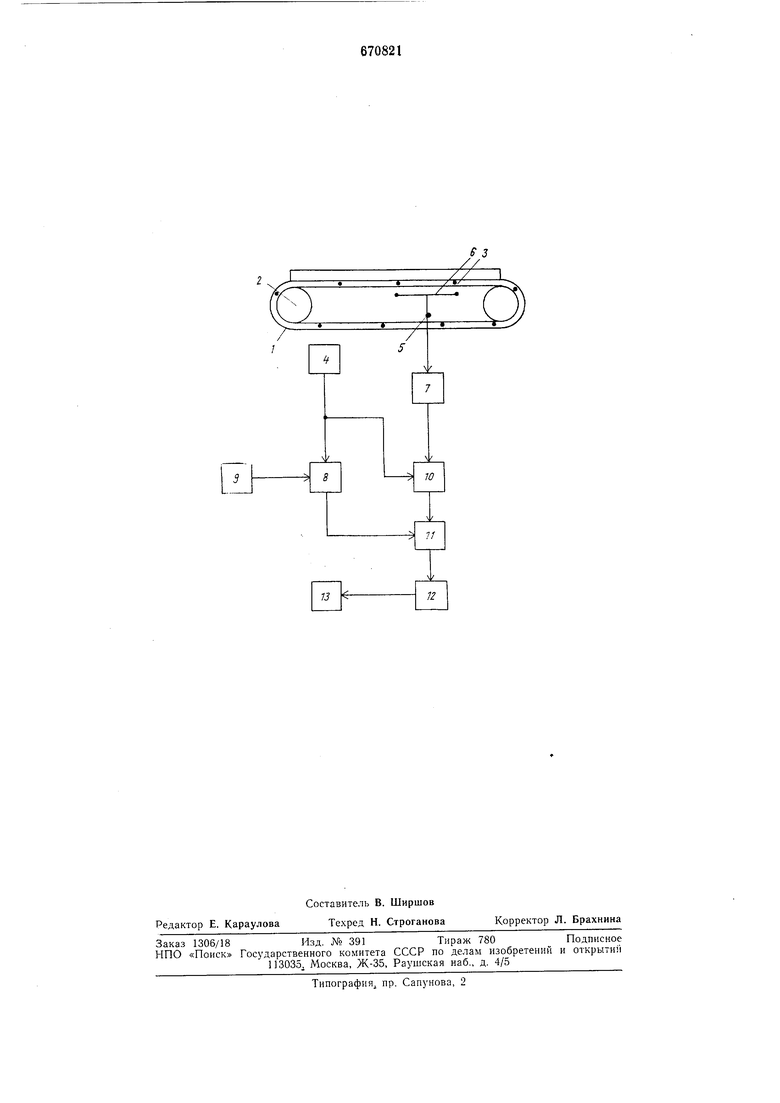

На чертеже показана схема описываемых конвейерных весов.

На ленте 1 конвейера 2 установлены метки 3, взаимодействующие со считывателем 4.

Грззоподъемный узел 5 имеет участок взвешивания 6 и связаи с датчико.м веса 7. Весы содержат также измеритель интервалов времени 8, генератор импульсов 9 стабильной частоты, узел 10 блокировки, блок определения производительности 11, блок памяти 12 и регистрирующий нрибор 13.

Один выход считывателя .4 прохождения меток соединен с запускающим входом измерителя интервалов времени 8, а другой выход - с разрешающим входом узла 10, выход генератора импульсов 9 стабильной частоты соединен со счетным входом измерителя интервалов времени 8, выход которого соединен с одним из входов блока определения производительности 11, второй вход которого соединен с выходом датчика веса 7 через узел 10 блокировки. Выход блока определения производительности 11 через блок памяти 12 соединен с регистрирующим прибором 13.

Метки 3 (радиоактивные, механические и др.) установлены на ленте транспортера 2 на равном расстоянии друг от друга, равном длине участка .взвешивания 6 грузоприемного узла.

Работают весы следующим образом.

Метки 3 и их считыватель 4 служат датчиком импульсов скорости перемещения ленты 1.

На выходе считывателя 4 меток 3 формируется сигнал, запускающий измеритель интервалов времени 8, который ведет счет интервалов времени между прохождением двух соседних меток 3 относительно считывателя 4, посредством счета импульсов стабильной частоты генератора 9, выдает разрешающий сигнал для узла 10, который определяет моменты съема сигнала о весе массы материала, преобразованного датчиком веса 7 в удобную для считывания форму.

Информация о весе материала и времени его перемещения лентой 1 на длину весового участка 6 поступает в блок определения производительности И, работающий дискретно в моменты поступления информации и определяющий производительность весов как частное от деления веса на время. Блок памяти 12 запоминает предыдушую вычисленную блоком 11 производительность до следующего определения производительности этим блоком.

.. Точность измерителя интервалов времени между прохождением двух соседних меток 3 относительно считывателя 4 определяется частотой импульсов генератора 9.

Повышение точности конвейерных весов достигнута за счет исключения влияния на точность определения производительности механической изнашиваемости прижимного ролика и ленты, пробуксовки и проскальзывания ленты относительно приводных валов транспортера.

Формула изобретения

Конвейерные весы, содержащие грузоприемный узел с датчиком веса, датчик перемещения в виде установленных на ленте конвейера меток, воздействующих на считыватель, и блок определения производительности, связанный через блок памяти с регистрирующим прибором, отличающиеся тем, что, с целью повышения точности, в них введены генератор имнульсов

стабильной частоты, измеритель интервалов времени и узел блокировки, причем генератор импульсов стабильной частоты подключен к первому входу измерителя интервалов времени, датчик веса соединен с

первым входом узла блокировки, вторые входы измерителя интервалов времени и узла блокировки связаны с выходом считывателя, а их выходы подключены к блоку определения производительности, при этом

метки на ленте конвейера установлены на расстоянии друг от друга, равном длине участка взвешивания грузоприемного узла.

Источники информации, принятые во внимание при экспертизе

1. Каприн Е. Б. Средства для измерения и дозирования массы. М., «Машиностроение, 1971, с. 206-214.

2. Патент США № 3868643, кл. 340-172, 5, опублик. 1975.

3. Авторское свидетельство СССР № 491835, кл. G 01G 11/14, 1974.

2.

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерные весы | 1982 |

|

SU1163152A1 |

| Устройство для определенияпРОизВОдиТЕльНОСТи лЕНТОчНыХТРАНСпОРТЕРОВ | 1978 |

|

SU794389A1 |

| Способ определения производительности ленточного конвейера и устройство для его осуществления | 1982 |

|

SU1167439A1 |

| Способ поверки конвейерных весов | 1989 |

|

SU1663445A1 |

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| Весы | 1989 |

|

SU1783314A1 |

| Устройство для измерения массы нетто | 1987 |

|

SU1502964A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАССЫ НЕТТО | 1990 |

|

RU2036440C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ИДЕНТИФИКАЦИИ ПРОДУКЦИИ | 2011 |

|

RU2574806C2 |

| Конвейерные весы | 1984 |

|

SU1224595A1 |

Авторы

Даты

1979-06-30—Публикация

1976-07-01—Подача