Изобретение относится к трубному про изводству и может быть использовано дпя автоматического управления настройкой трубоэяектросварочного стана. Известен способ автоматического управления трубоэпектросварочным станом, при котором регулируют скорости Вращения вапков рабочих клетей 1 . Этот способ вкточает регулирование скоростей вращения вапков клетей всего стана, для чего измеряют скорость движения трубы и скорость вращения двигателей клетей. По постоянным коэффициентам устанавливают пропорциональность между скоростью движения трубы и скоростями вращения вапков и автоматическ следящей системой синхронизируют их. При этом скорость движения трубы определяют с помощью контактного ролика, а скорость вращения вапков - с помощью тахогенераторов, присоединенных к валу электродвигателя. Известный .способ не обеспечивает пр держания расчетного режима в каждой кпети. При пуске и остановке стана, при изменении скорости сварки следящая тахометрическая система одновременно и пропорционапьно изменяет скорость вращения всех вапков. Она не реагирует ни на какие возмущающие факторы,, изменяющие усповия взаимодействия, рабочих вапков с трубной заготовкой или трубой, еспи эти изменения не приводят к значительному изменению скорости вращения вапков. Однако припостоянномусилии на валках в процессе работы стана изменяются механические свойства прокатываемого металла, коэффициент трения, износ валков и другие факторьи Это приводит к изменению катаквдего радиуса валков, причем, вразных вапках, из-за различного их профиля, эти изменения различны. Неодинаковое изменение катающих 1эадиусов в отдельных клетях приводит к перераспределению нагрузок между эпектродв гателями кпетей; одни двигатепи перегружаютсяг другие работают не на полную мощность, а Hekoixjpbie переходят даже в

тормозной режим. Это объясняется тем, что механическая характеристика дбнгатепей постоянного тока, испопьэуемых дп вращения валков кпетей, весьма жесткая Т, при изменении нагрузки двигателя от холостого хода до номинальной скорость уменьшается на 1-2%, что соизмеримо с погрешностью тахогенераторов, контролирующих скорость вращения. Эти изТ енения не улавливаются следящей тахомотрической системой, тем более, что Ъна и не предназначена для индивидуальной подстройки кпетей в столь малом дипазоне изменения скорсэсти. Непропорциональное перераспредёпение нагрузок между клетями приводит к ухудшению качества труб и условий работы оборудования.

Целью изобретения является повышение качества труб за счет равномерного распредепения нагрузок между двигателями клетей.

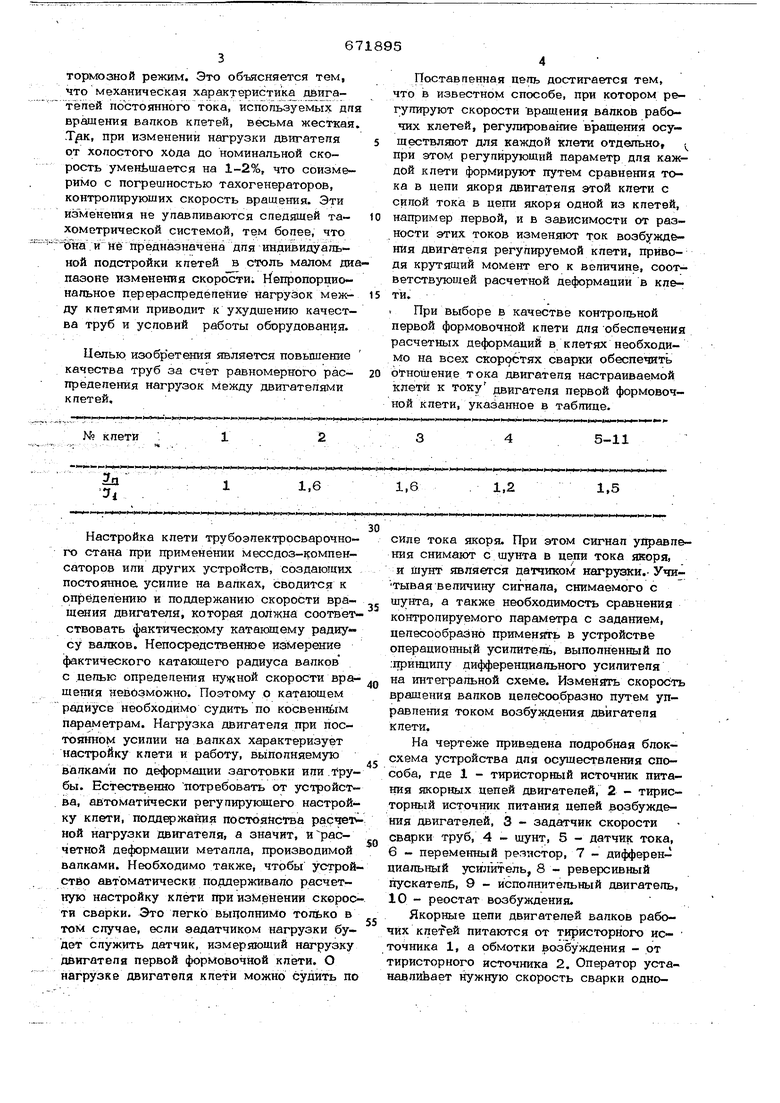

№ клети

2fl :}i

1,6 Настройка клети трубоэпектросварочно- го стана при применении месс доз-компенсаторов или других устройств, создающих постоянноа усилие на валках, сводится к определению и поддержанию скорости вращения двигателя, которая должна соответствовать фактическому катающему радиусу валков. Непосредственное измерение фактического катакядего радиуса валков с .целью опредегтения нужной скорости вращения невозможно. Поэтому о катающем радиусе необходимо судить по косвенньгм параметрам. Нагрузка двигателя при постоянном усилии на валках характеризует HacTpoiSKy кпети и работу, выполняемую валками по деформации заготовки или .трубы. Естественно потребовать от устройства, автоматически регулирующего настройку кпети, поддержания постоянства расчетной нагрузки двигателя, а значит, и расчетной деформации металла, производимой валками. Необходимо также, чтобы устройство автоматически поддерживало расчетную настройку кпети При изКленёнии скорости сварки. Это легко выполнимо только в том случае, если эадатчиком нагрузки будет служить датчик, измеряющий нагрузку двигателя первой формовочной клети. О нагрузке двигателя клети можно судить по

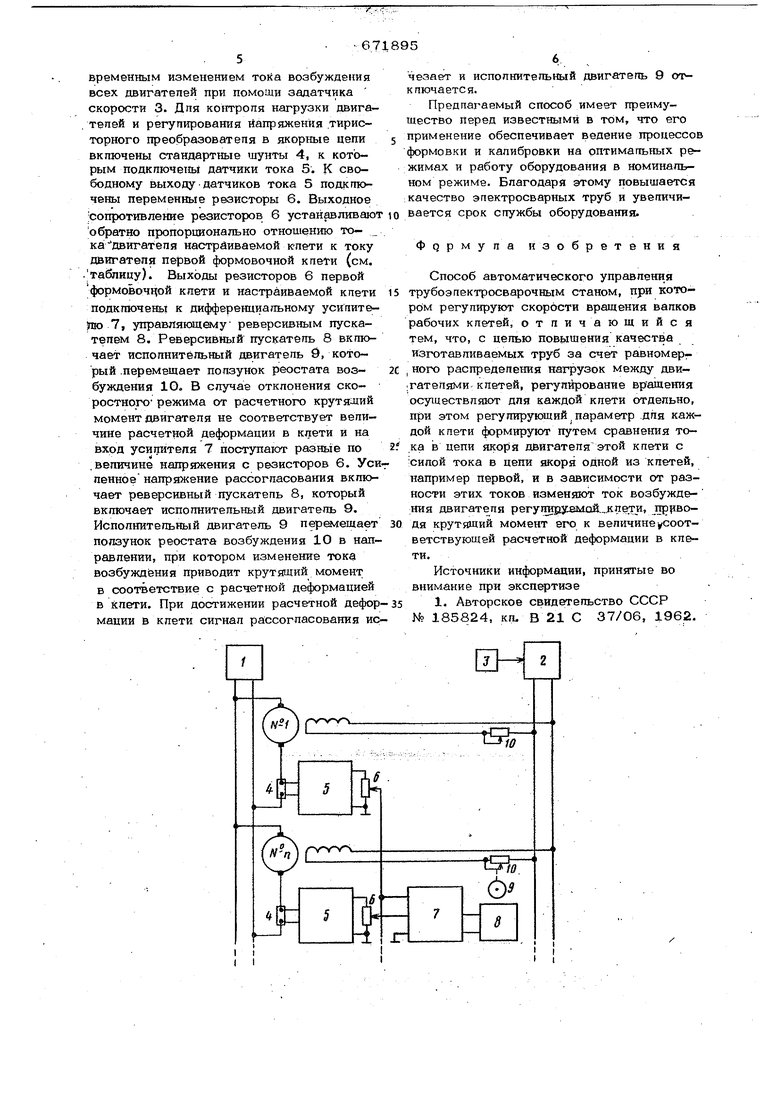

Поставленная пепь достигается тем, что в известном способе, при котором регулируют скорости вращения валков рабочих клетей, регулирование вращения осуществляют для каждой клети отдельно, при этом регулирующий параметр для каждой клети формируют путем сравнения тока в цепи якоря двигателя этой кпети с силой тока в цепи якоря одной из клетей, например первой, и в зависимости от разности этих токов изменяют ток возбуждения двигателя регулируемой клети, приводя крутящий момент его к величине, соответствующей расчетной деформации в кпети.. I При выборе в качестве контрольной первой формовочной клети дпя обеспечения расчетных деформаций в клетях необходимо на всех скоростях сварки обеспечить отношение тока двигателя настраиваемой клети к току двигателя первой формовочной клети, указанное в таблице.

5-11

1,2

1,5

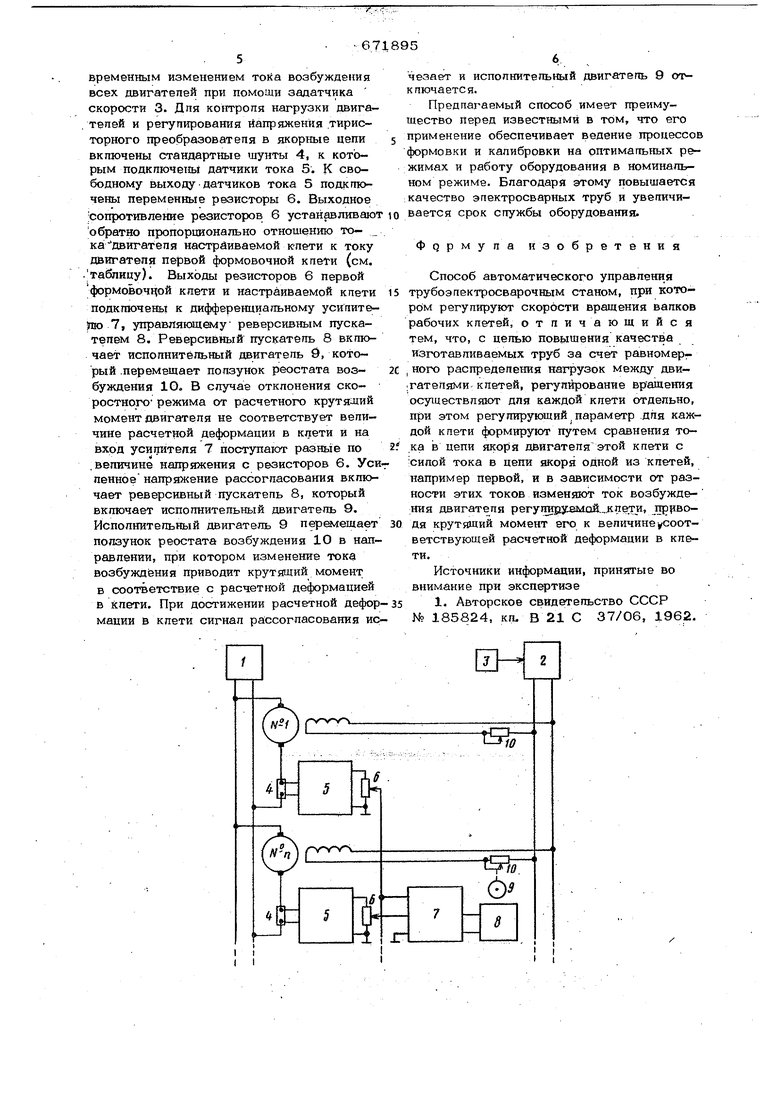

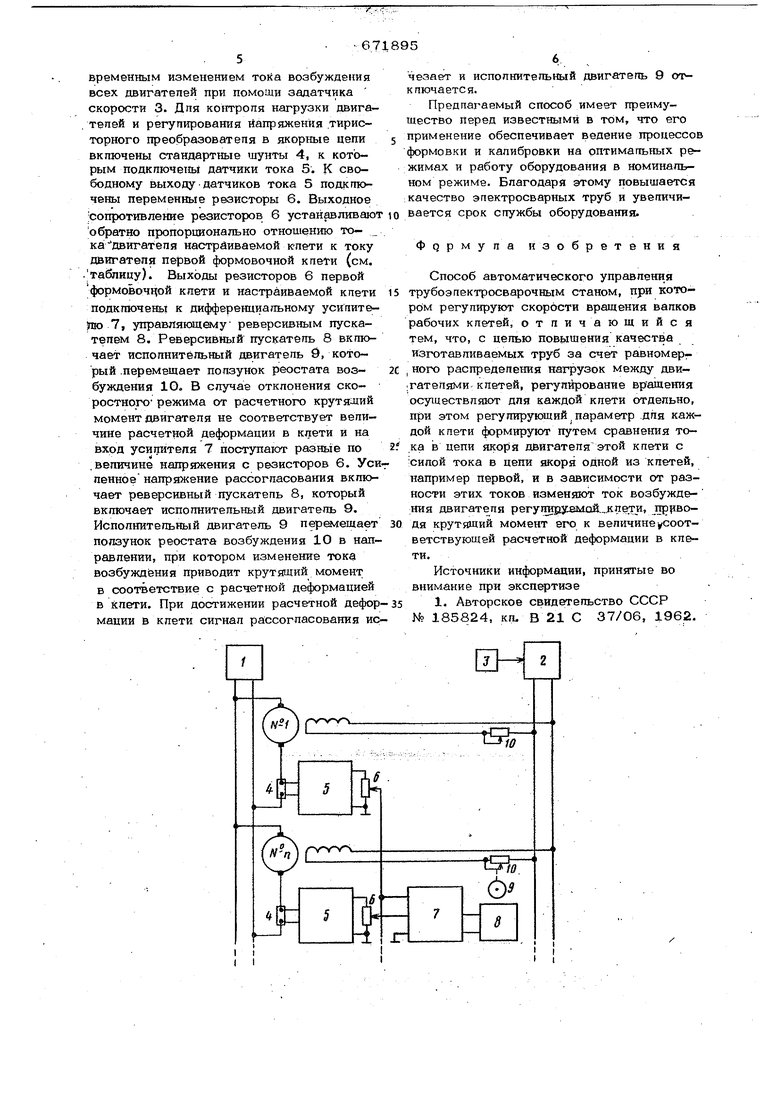

1,6 силе тока якоря. При этом сигнал ухфавления снимают с шунта в цепи тока якоря, и шунт является датчиком нагрузки.-Учитывая величину сигнала, снимаемого с шунта, а также необходимость сравнения контролируемого параметра с заданием, целесообразно примензать в устройстве операционный усилитель, выполненный по .Принципу дифференциального усилителя на интегральной схеме. Изменять скорость вращения валков целесообразно путем управления током возбуждения двигателя клети. На чертеже приведена подробная блоксхема устройства для осуществления способа, где 1 - тиристорный источник питацкя якорных цепей двигателей, 2 - тиристорнь1й источник питания цепей возбуждения двигателей, 3 - задатчик скорости сварки труб, 4 - шунт, 5 - датчик тока, 6 - переменный резистор, 7 - дифференциальный усилитель, 8 - реверсивный пускатель, 9 - исполнительный двигатель, 10 - реостат возбуждения. Якорные цепи двигателей валков рабочих кпетей питаются от тиристорного источника 1, а обмотки возбуждения - от тиристорного источника 2. Оператор устанавливает йужную скорость сварки одно

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической настройки формовочных клетей турбоэлектросварочного стана | 1977 |

|

SU622531A1 |

| Устройство для регулирования натяжения ленты в станах холодной прокатки | 1948 |

|

SU83450A1 |

| Электропривод постоянного тока с двухзонным регулированием скорости валков клети прокатного стана | 1986 |

|

SU1411911A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ МОМЕНТОВ НА РАБОЧИХ ВАЛКАХ ПРОКАТНОЙ КЛЕТИ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2007 |

|

RU2362641C2 |

| Клеть прокатного стана | 1980 |

|

SU910238A1 |

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

| Устройство для измерения скорости входа металла в клеть при прокатке | 1972 |

|

SU438460A1 |

| Стан для производства электросварных прямошовных труб | 1978 |

|

SU774663A1 |

| Система автоматического регулирования продольной разнотолщинности полосового проката | 1988 |

|

SU1618477A1 |

| Способ изготовления гофрированных листов | 1976 |

|

SU620308A1 |

Авторы

Даты

1979-07-05—Публикация

1977-03-23—Подача