1

Изобретение относится к металлургии, в частности к прокатному произ. водству, и может быть использовано для получения сортовых профилей высокой точности.

Известна прокатная клеть с многовалковым замкнутым калибром, содержащая станину, комплект приводных вертикальных и горизонтальных вапков с подушками и механизмами установки, валков (l . Для упрощения конструкции кпети и снижения ее металлоемкости подушки вертикальных вапков выполнены в виде подвижных обойм, установленных на осях горизонтальных валков. Ведущие оси с установленными на них горизонтальными рабочими валками передают крутящий момент вертикальным раб01 1М валком через две пары конических шестерен. Регулировка вертикального размера калибра осуществляется нажимными винтами, а регулировка горизонтального размера осуществляется для каждого вертикального валка отдельно и независимо от регулировки горизонтальных валков вращением специальных гаек.

Известна клеть с многовалковым калибром, включающая станину, валки, образующие калибр, их опоры, разме-. щенные в эксцентриковых,втулках, установленьих поворотно в гнездах станины, и приводные валы рабочих роликов, связанные между собой кони10ческими передачами Zj. Связь каждого валка с приводным валом выполнена через внутреннее зубчатое зацепление, а ось вращения эксцентриковой втулки совмещена с осью вращения приводно15го вала.

Эти клети имеют малый диапазон регулировки перемещения валков и раздельную регулировку перемещения

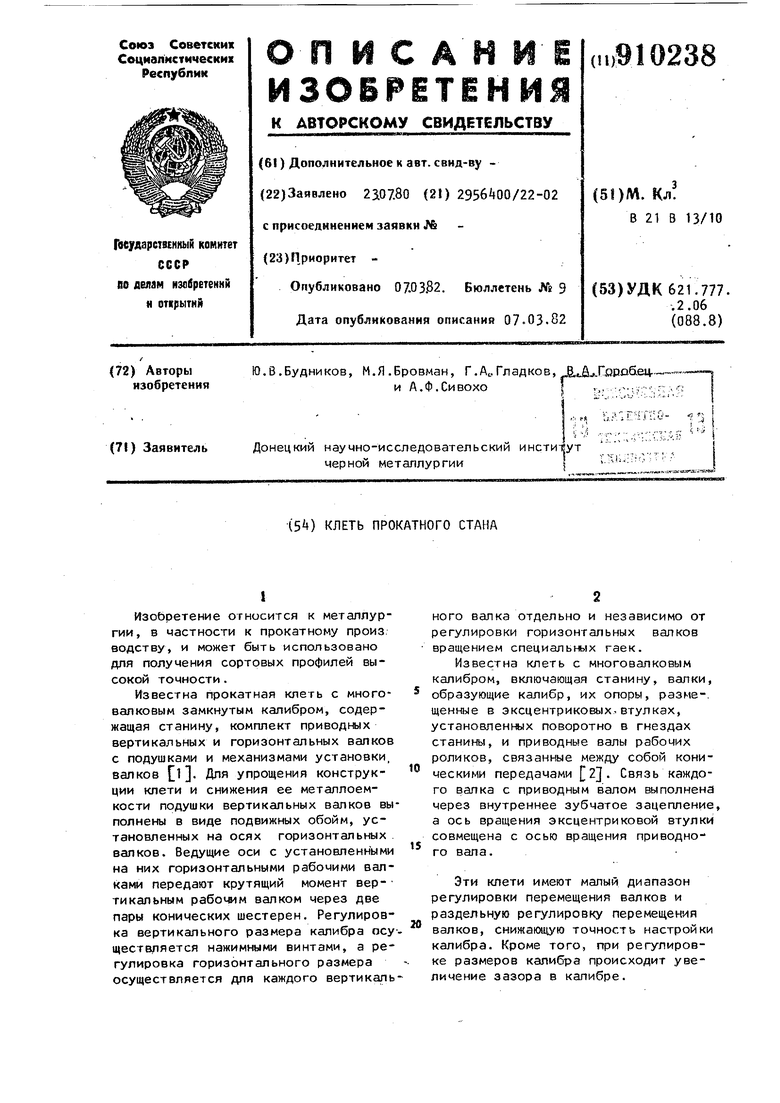

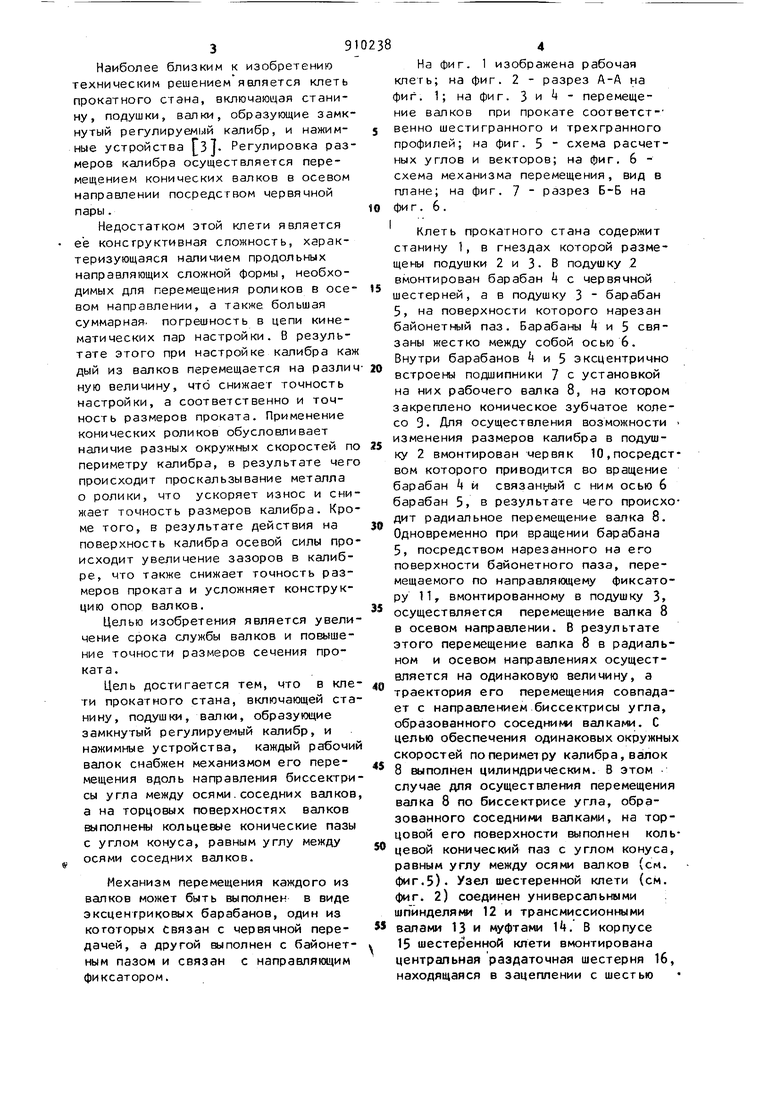

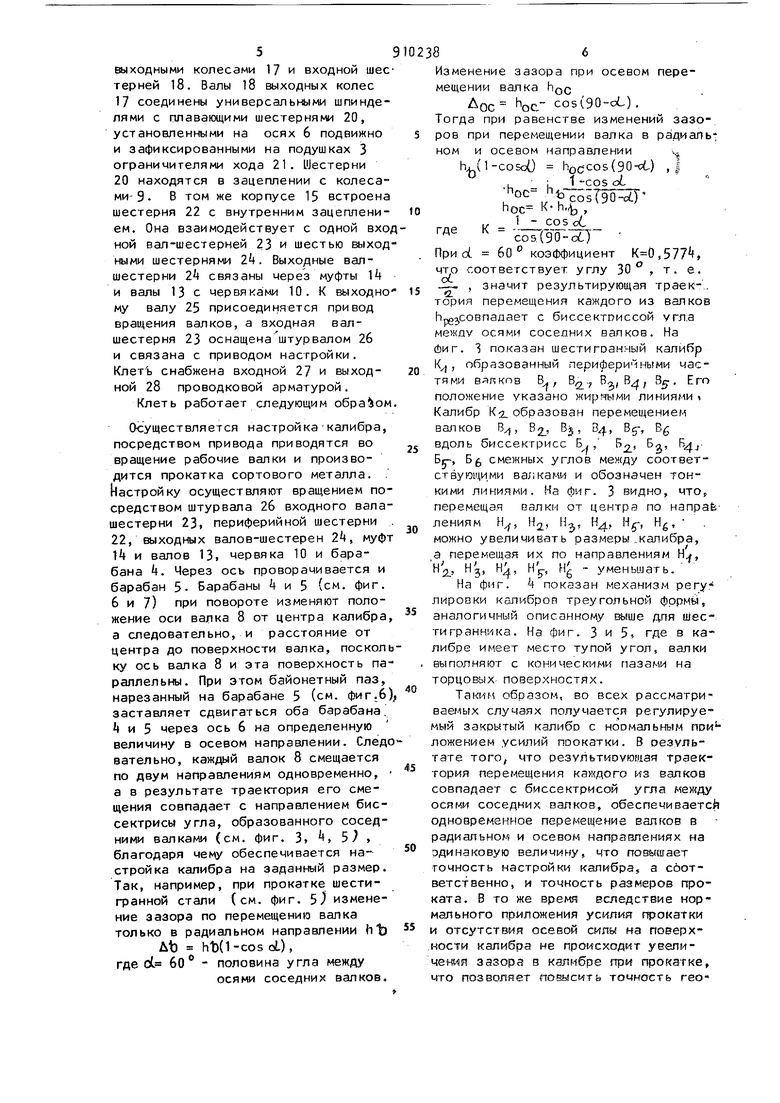

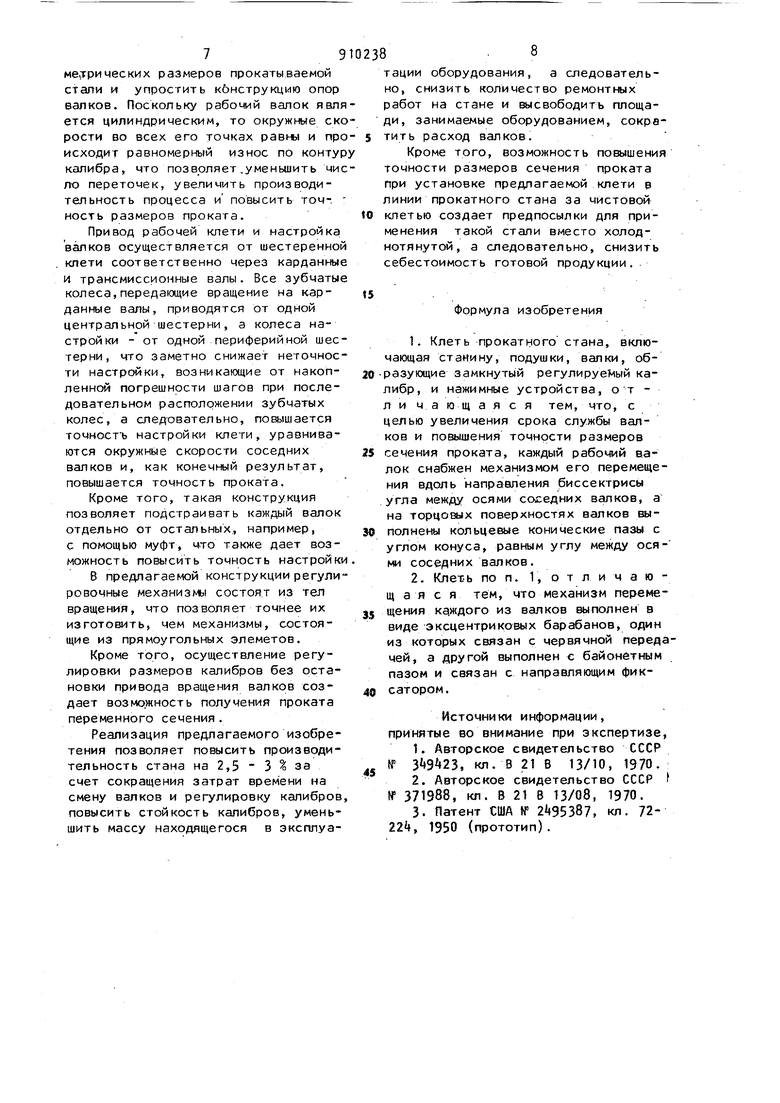

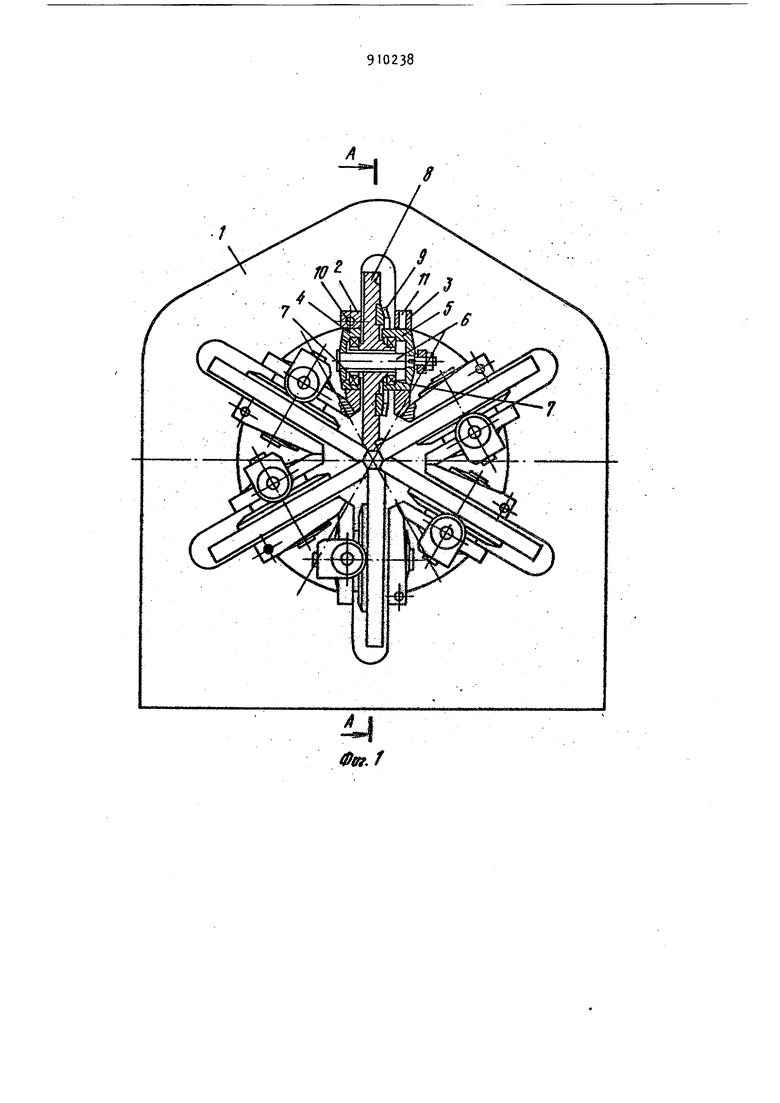

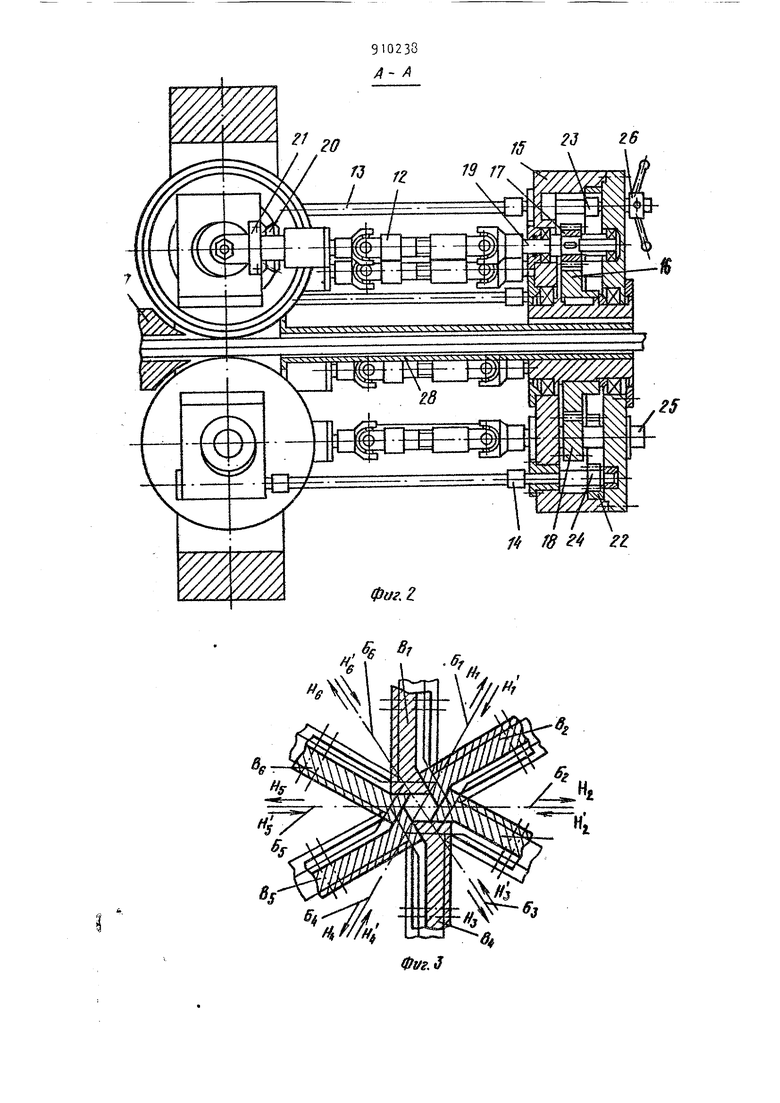

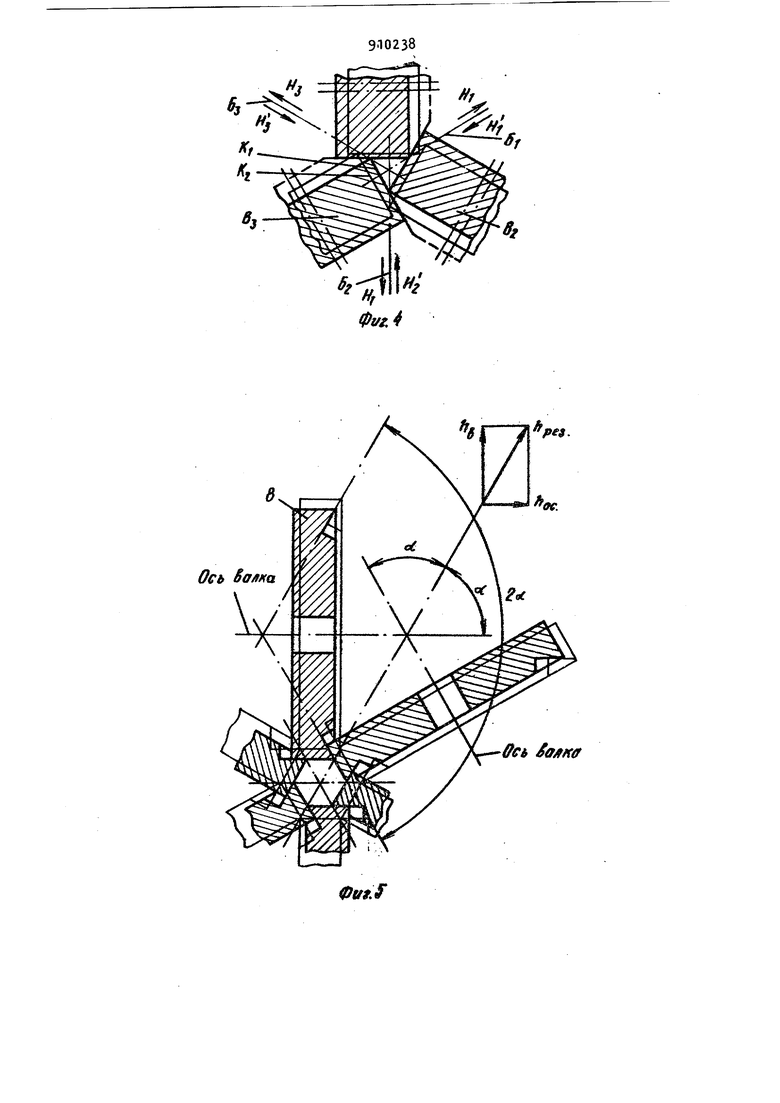

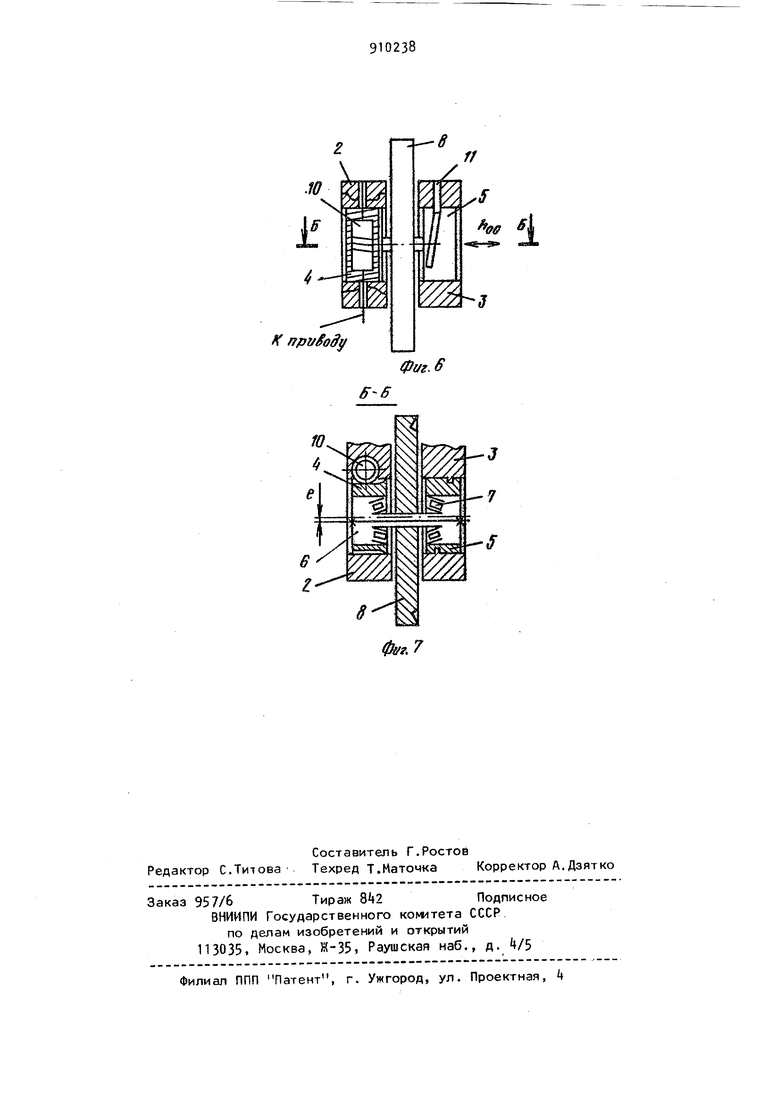

20 валков, снижанядую точность настройки калибра. Кроме того, при регулировке размеров калибра происходит увеличение зазора в калибре. 39 Наиболее близким к изобретению техническим решением является клеть прокатного стана, включающая станину, подушки, валки, образующие замкнутый регулируемый калибр, и нажимные устройства Гз. Регулировка размеров калибра осуществляется перемещением конических валков в осевом направлении посредством червячной пары. Недостатком этой клети является её конструктивная сложность, характеризующаяся наличием продольных направляющих сложной формы, необходимых для перемещения роликов в осе вом направлении, а также большая суммарная, погрешность в цепи кинематических пар настройки. В результате этого при настройке калибра каж дый из валков перемещается на разли ную величину, что снижает точность настройки, а соответственно и точность размеров проката. Применение конических роликов обусловливает наличие разных окружных скоростей п периметру калибра, в результате чег происходит проскальзывание металла о ролики, что ускоряет износ и сни жает точность размеров калибра. Кро ме того, в результате действия на поверхность калибра осевой силы про исходит увеличение зазоров в калибре, что также снижает точность размеров проката и усложняет конструкцию опор валков. Целью изобретения является увели чение срока службы валков и повьшение точности размеров сечения проката. Цель достигается тем, что в кле ти прокатного стана, включающей ста нину, подушки, валки, образующие замкнутый регулируемый калибр, и нажимные устройства, каждый рабочи валок снабжен механизмом его перемещения вдоль направления биссектри сы угла между осями.соседних валков а на торцовых поверхностях валков выполнены кольцеале конические пазы с углом конуса, равным углу между осями соседних валков. Механизм перемещения каждого из валков может быть выполнен в виде эксцентриковых барабанов, один из коготорых связан с червячной передачей, а другой выполнен с байонетным пазом и связан с направляющим фиксатором. 4 На фиг. 1 изображена рабочая клеть; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 и 4 - перемещение валков при прокате соответственно шестигранного и трехгранного профилей; на фиг. 5 - схема расчетных углов и векторов; на фиг. 6 схема механизма перемещения, вид в плане; на фиг. 7 - разрез Б-Б на фиг. 6. Клеть прокатного стана содержит станину 1, в гнездах которой размеще ны подуш ки 2 и 3 В подуш ку 2 вмонтирован барабан k с червячной шестерней, а в подушку 3 - барабан 5, на поверхности которого нарезан байонетный паз. Барабаны и 5 связаны жестко между собой осью 6. Внутри барабанов k и S эксцентрично встроены подшипники 7 с установкой на них рабочего валка 8, на котором закреплено коническое зубчатое колесо 9. Для осуществления возможности изменения размеров калибра в подушку 2 вмонтирован червяк 10,посредством которого приводится во вращение барабан k и связануый с ним осью 6 барабан 5, в результате чего происходит радиальное перемещение валка 8. Одновременно при вращении барабана 5, посредством нарезанного на его поверхности байонетного паза, перемещаемого по направляющему фиксатору И, вмонтированному в подушку 3, осуществляется перемещение валка 8 в осевом направлении. В результате этого перемещение валка 8 в радиальном и осевом направлениях осуществляется на одинаковую величину, а траектория его перемещения совпадает с направлением биссектрисы угла, образованного соседними валками. С целью обеспечения одинаковых окружных скоростей по периметру калибра,валок 8 выполнен цилиндрическим. В этом случае для осуществления перемещения валка 8 по биссектрисе угла, образованного соседними валками, на торцовой его поверхности выполнен кольцевои конический паз с углом конуса, равным углу между осями валков см. фиг.5). Узел шестеренной кпети (см. фиг. 2) соединен универсальными ; и1пинделя1« 1 12 и трансмиссионными валами 13 и муфтами 14. В корпусе 15 шестеренной клети вмонтирована центральная раздаточная шестерня 16, находящаяся в зацеплении с шестью 5 выходными колесами 17 и входной шес терней 18. Валы 18 выходных колес 17 соединены универсальными шпинделями с плавающими шестернями 20, установленными на осях 6 подвижно и зафиксированными на подушках 3 ограничителями хода 21. Шестерни 20 находятся в зацеплении с колесами- 9 . В том же корпусе 15 встроена шестерня 22 с внутренним зацеплением. Она взаимодействует с одной вхо ной вал-шестерней 23 и шестью вь1ход ными шестернями . Выходные валшестерни 2 связаны через муфты 14 и валы 13 с червяками 10. К выходно му валу 25 присоединяется привод вращения валков, а входная валшестерня 23 оснащена штурвалом 26 и связана с приводом настройки. Клеть снабжена входной 27 и выходной 28 проводковой арматурой. Клеть работает следующим образом Осуществляется настройка-калибра, посредством привода приводятся во вращение рабочие валки и производится прокатка сортового металла. Йастройку осуществляют вращением по средством штурвала 26 входного вала шестерни 23, периферийной шестерни 22, выходных валов-шестерен 2k, муф И и валов 13, червяка 10 и барабана if. Через ось проворачивается и барабан 5. Барабаны t и 5 (см. фиг. 6 и 7) при повороте изменяют положение оси валка 8 от центра калибра а следовательно, и расстояние от центра до поверхности валка, поскол ку ось валка 8 и эта поверхность па раллельны. При этом байонетный паз, нарезанный на барабане 5 (см. фиг.6 заставляет сдвигаться оба барабана. 4 и 5 через ось 6 на определенную величину в осевом направлении. След вательно, каждай валок 8 смещается по двум направлениям одновременно, а в результате траектория его смещения совпадает с направлением биссектрисы угла, образованного соседними валками (см. фиг. 3, , 5 , благодаря чему обеспечивается настройка калибра на заданный размер. Так, например, при прокатке шестигранной стали (см. фиг. 5j изменение зазора по перемещению валка только в радиальном направлении ЬЪ ДЪ ht)(1-cos oL), где oL 60 - половина угла между осями соседних валков. 86 Изменение зазора при осевом перемещении валка HOC АОС co5(). Тогда при равенстве изменений зазоров при перемещении валка в радиальном и осевом направлении hb(l-cosoO hoc;cos(90-«t) ,| ) , 1 COS ОС, hoc- fc-75iT90 rioc К- h,-, , .. 1 - cos c где к . . При d. 60 коэффициент ,577f, соответствует углу 30 , т. е. -. , значит результирующая траек-.. тория перемещения каждого из валков Ьр зсовпадает с биссектоиссой угл.а между осями соседних валков. На фиг. 3 показан шестигранный калибр , образованный периферийными часК тями вяпкпв в. 3,2.7 4 % положение указано жирными линиями Калибр К. образован перемещением 84, 85, Вб вапков В, В 2, Bj вдоль биссектрисе Б,, Ь2, ь, ь,. Б о. Б л, Бу БГ-, Б 5 смежных углов между соответствующи.ми валками и обозначен тонкими линиями. На фиг. 3 видно, что перемещая валки от центра по направлениям Н, Но, Нт,, Нл, Нг, Н 4 Т 6 П2, можно увеличивать размеры „калибра, а перемещая их по направлениям HJ, tifLJ tlL). Нз 4 H, Hg - уменьшать. 4 показан механизм регу На фиг. лир о в км калибров треугольной фррм аналогичный описанному выше для шестигранника. На фиг. 3 и 5 где s калибре имеет место тупой угол, валки выполняют с коническими пазами на торцовых поверхностях. ТаШ-гМ образом, во всех рассматрива& ых случаях получается регулируемый закрытый калибр с ноомальнь м поиложением усилий поокатки, В результате того, что результирующая траектория перемеш.ения каждого из валков совпадает с биссектрисой угла мен{ду осям1- соседних вапков, обеспечиваете одновременное перемещение вапков в радиальном и осевом направлениях на одинаковую величину, что повышает точность настройки калибра, а соответственно, и точность размеров проката. В то же время вследствие нормального приложения усилия прокатки отсутствия осевой силы на поверхости калибра не npoitcxoAMT уееличения зазора в калибре при прокатке, что позволяет точность геомелгримеских размеров прокатываемой стали и упростить кбнструкцию опор валков. Поскольку рабочий валок является цилиндрическим, то окружные скорости во всех его точках равны и происходит равномерный износ по контур калибра, что позволяет.уменьшить число переточек, увеличить производительность процесса и повысить точ- ность размеров проката.

Привод рабочей клети и настройка валков осуществляется от шестеренной клети соответственно через карданные и трансмиссионные валы. Все зубчатые колеса,передающие вращение на карданные валы, приводятся от одной центральной шестерни, а колеса настройки - от одной периферийной шестерни, что заметно снижает неточности настройки, возникающие от накопленной погрешности шагов при последовательном расположении зубчатых колес, а следовательно, повышается точности настройки клети, уравниваются окружные скорости соседних валков и, как конечный результат, повышается точность проката.

Кроме того, такая конструкция позволяет подстраивать каждый валок отдельно от остальных, например, с помощью муфт, Ч.ТО также дает возможность повысить точность настройки

В предлагаемой конструкции регулировочные механизмы состоят из тел вращения, что позволяет точнее их изготовить, чем механизмы, состоящие из прямоугольных элеметов.

Кроме того, осуществление регулировки размеров калибров без остановки привода вращения валков создает возмо1жность получения проката переменного сечения.

Реализация предлагаемого изобретения позволяет повысить производительность стана на 2,5 - 3 за счет сокращения затрат времени на смену валков и регулировку калибров, повысить стойкость калибров, уменьшить массу находящегося в эксплуатации оборудования, а следовательно, снизить количество ремонтных работ на стане и высвободить площади, занимаемые оборудованием, сократить расход валков.

Кроме того, возможность повышения точности размеров сечения проката при установке предлагаемой клети в линии прокатного стана за чистовой клетью создает предпосылки для применения такой стали вместо холоднотянутой, а следовательно, снизить себестоимость готовой продукции.

Формула изобретения

1.Клеть прокатного стана, включающая станину, подушки, валки, образующие замкнутый регулируемый калибр, и нажимные устройства, от ли чающаяся тем, что, с целью увеличения срока службы валков и повышения точности размеров

сечения проката, каждый рабочий валок снабжен механизсюм его перемещения вдоль направления биссектрисы угла между осями соседних валков, а на торцовых поверхностях валков выполнены кольцевые конические пазы с углом конуса, равным углу между осяf t соседних валков.

2.Клет-ь по п. Г, отличающ а я с я тем, что механизм перемещения каждого из валков выполнен в виде эксцентриковых барабанов, один из которых связан с червячной передачей, а другой выполнен с байонбтиым пазом и связан с направляющим фиксатором .

Источники информации, принятые во внимание при экспертизе,

1.Авторское свидетельство СССР № , кл. В 21 В 13/10, 1970.

2.Авторское свидетельство СССР f ff 371388, кп. В 21 В 13/08, 1970.

3.Патент США № 21 95387, кл. 7222, 1950 (прототип).

J 1 fd 4 Фаг. г

.,6 Sj

фуг,3 16 t

| название | год | авторы | номер документа |

|---|---|---|---|

| Кассета для неприводных валков клети с многовалковым калибром | 1983 |

|

SU1079319A1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Предварительно напряженная прокатная клеть с двумя многовалковыми калибрами | 1982 |

|

SU1135505A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| Кассета вертикального валка универсальной клети | 1980 |

|

SU942822A1 |

| Клеть прокатного стана | 1982 |

|

SU1087220A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2179900C1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Кассета для вертикального валка универсальной клети | 1980 |

|

SU942823A1 |

д

Валка.

0vt.

Pf9.

ое.

ffet

К npufoffy

//

фиг. 6

fc7

Авторы

Даты

1982-03-07—Публикация

1980-07-23—Подача