Изобретение относи гея к трубному проиаводсгву и может быть использовано дпя автомагического управления настройкой формовочных кпетей трубоэпекгросварочного стана.

Известен способ автоматической настройки формовочных кпетей трубоэпектросварочного стана путем свёцения вапков по сигналу датчика усилия fll . При этом изменение расстояния между вапками про- изводят в клети в момент приложения пиковой нагруздси, например прк резком изменении толщины ленты на стыке рулонов.

Однако при осуществлении указанного способа не обеспечивается автоматический выбор оптимального ускпия, так как величину этого усилия устанавливают заранее и расчет производят с допущениями.. Расчет не учитывает изменений механических свойств формуемого материала. Это приводит к тому, что формовку производят либо с зазором между валками и заготовкой при недостаточном усилии на вапках, либо с обжатием металла при избыточном усилии. В первом случае снижается качест

во трубной заготовки, во втором - ухудшаются условия работы оборудования.

Цепью изобретения является повышение качества трубной заготовки и улучшение условий работы оборудования путем ведения технологического процесса формовки при оптимальном усилии на вапках.

Поставленная цель достигается тем, что при осуществлении способа автоматической настройки формовочных кпетей .тру боэпектросварочного стана путем сведения вапков по сигналу датчика усилия сведение вапков прекращают при изменении скорости роста усилия, при котором начинается обжатие заготовки по толщине.

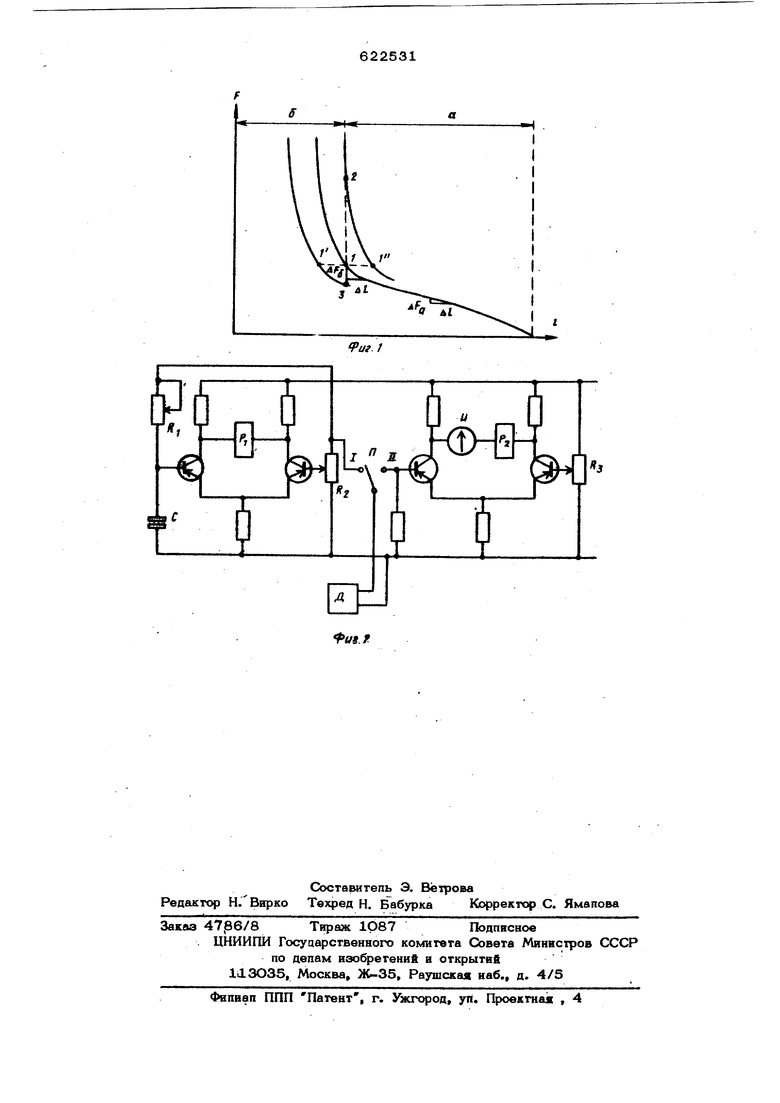

На фиг. 1 изображена зависимосгь усилия Р от расстояния Е между вапками на фиг. 2 - схема устройства дпя выполнения предлагаемого способа.

При сведении валков расстояние t уменшается и с момента соприкосновения их с заготовкой усипие F на валках растет. Причем скорость роста усилия на участке по мере уменьшения- зазора меткцу заготовкой и валком незначительна и практически постоянна. В момент исчезновения ваэора скорость изменения усилия резко воарастадт, гак как в этот момент начинается о&катие металла (участок1. Цля обеспечения нормальной работы оборудова йия и качественной формовки заготовки усилие в клети в момент всчезновення за зора бупет оптимап:: ным (точка 1 ). Рао четным путем или по прибору эту точку определить невозможно. Поэтому необходимо устройство, автоматически отключаю шее привод сведения валков в момент доо тнження оптимального усилия. В качестве усфавпякяцего сигнала можно использовать изменение скорости роста усилия при сведении вапков в момент, соответствующий точке В дальнейшем оптимальное усилие нео ходимо автоматически поддерживать посто янным, учитывая изменение толщины загс товки. Если этого не делать, а оставить расстояние между валками прежним, то на рушается настройка- клетей. увеличении толщины заготовки резко возрастают механические нагрузки в клети (точка 2). Пр1л уменьшении толщины заготовки ухуцшаются условия формовки, так как между валками и деформируемым металлом появляется зазор (точка 3). Поэтому цепесоофазно поддерживать усилие в клети на уровне (точки l и l ). Устройство автоматической настройки клети на оптимальное усилие работает сле дующим образом. Напряжение датчика Д усилия подается на входы первого диф-t ференциапьного усилителя (переключатель П в положении I). Причем на один вход с,.игнал поступает через звено запаздыва- йия R j С, а на другой - через переменный резистор R-,. Ввиду того, что окорость сведения валков постоянна, дифференциальный усилитель сравнивает скорооти роста усилия на участках, равноудаленных друг от друга, по времени на величину запаздывания T RXили на расстояние 4 (см.фиг.1). Время запаздывания устанавливают переменным резистором R. Переменным резистором при сведении валков на участке а обеспечивают на входах дифференциального усилителя одинаковый сигнал. Реле Р в этом случае обесточено. При: дальнейшем сведении валков скорость роста усилия увеличивает ся (точка 1), Нарушается балансировка дифференциальиого усилителя, ак ДРй а г срабатывает реле Р и своим контактом отключает пускатель при вода сведение валков. В этот момент клеть настроена на оптимальное усилие (точка 1). Это усилие надо поддерживать постоянным. Для этого переключатель П ставят в положение It и при оптимальном усилия переменным резистором R баланС1фуют второй дифференциальный усилитель так, чтобы стрелка показь1вающего прибора И стала на нуль. При изменении по каким-либо причинам усилия в клети происходит разбаланс второго дифференциального усилителя. Трехпозиционное реле РОЛ включенное на выходе усилителя, срабать вает, включая привод сведения валков. Валки сводятся (или разводятся) до тех пор, пока усилие в клети не станет равным выбранному гфй настройке. Применение предложенного способа обеспечивает ведение процесса формовки и работу оборудования в оптимальном режиме, благодаря чему повышается качество эле- ктросварных труб и ув€(личивается срок службы оборудования. Формула изобретения Способ автоматической настройки формовочных клетей трубоэлектросварочного стана путем сведения валков по сигналу датчика усилия, отличающийся тем, что, с целью .повышения качества формовки и улучшения условий работы оборудования, сведение вапков прекращают при изменении скорости роста усилия, при Ko-i тором начинается обжатие заготовки по толщине. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № ЗО1574, кл. О О1 е 1/02, 197О,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления трубоэлектросварочным станом | 1977 |

|

SU671895A1 |

| Способ формовки трубной заготовки | 1982 |

|

SU1079332A1 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

| Устройство для формовки трубной заготовки | 1975 |

|

SU556862A1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

| Стан для производства электросварных прямошовных труб | 1978 |

|

SU727254A1 |

| Кромкогибочная клеть трубоформовочного стана | 1980 |

|

SU889183A1 |

Авторы

Даты

1978-09-05—Публикация

1977-03-23—Подача