I

Изобретение относится к вспомогательному оборудованию и может быть использовано в машиностроении при последовательной обработке дпиномерного проката на металлообрабатывающих станках, совершающих последовательные операции.

Известно устройство для мерной резки проката, содержащее режущее устройство, приводной рольганг, станину, расположе1шую параллельно рольгангу и несущую несколько равно расположенных откидных упоров, смонтированных на каретках и передвигаемых по станине вдоль неподвижной шкалы, длина которой равна расстоянию между упорами. Устройство снабжено также силовыми щшиндрами, установленными на каретках, и связанными с упорами 1

При обработке изделий с большим количеством шагов подач известное устройство трудоемко при обслуживании. Габариты кареток, размеры которых определяют установленные на них силовые цилиндры, не позволяют свести до минимума шит подачи обрабатываемого изделия.

Известно устройство для oi-раничения перемещения обрабатываемого изделия, содержащее

. приводной поворот1п 1Й вал и упоры, вьшолненные в виде головкий корпуса и расположенные .вдоль поворотного вала с угловым смещением и на заданном расстоянии друг относительно друга, причем оси головок параллельны оси поворотного вала и нанравлению подачи изделия, и механизм регулировки упоров по, длине вала, связанный с корпусами 2.

Известное устройство невозможно использовать для последовательной рбработки изделий с большим количеством обрабатываемых участков, так как зто вызывает увеличение диаметра вала для размещения больщого количества упоров, корпусы которых крепятся на боковой поверхности поворотного вала. Выполне1гае ме,ханизма регулировки упоров по длине вала в виде винтовой пары трудоемко и не позволяет автоматизировать их регулировку.

С целью расщирения технологических возможностей, корпусы упоров выполнены в виде втулок с кольцевыми пазами, охватывающих вал, и кронштейнов, жестко связанных со втулками и головками, а механизм регулировки упоров

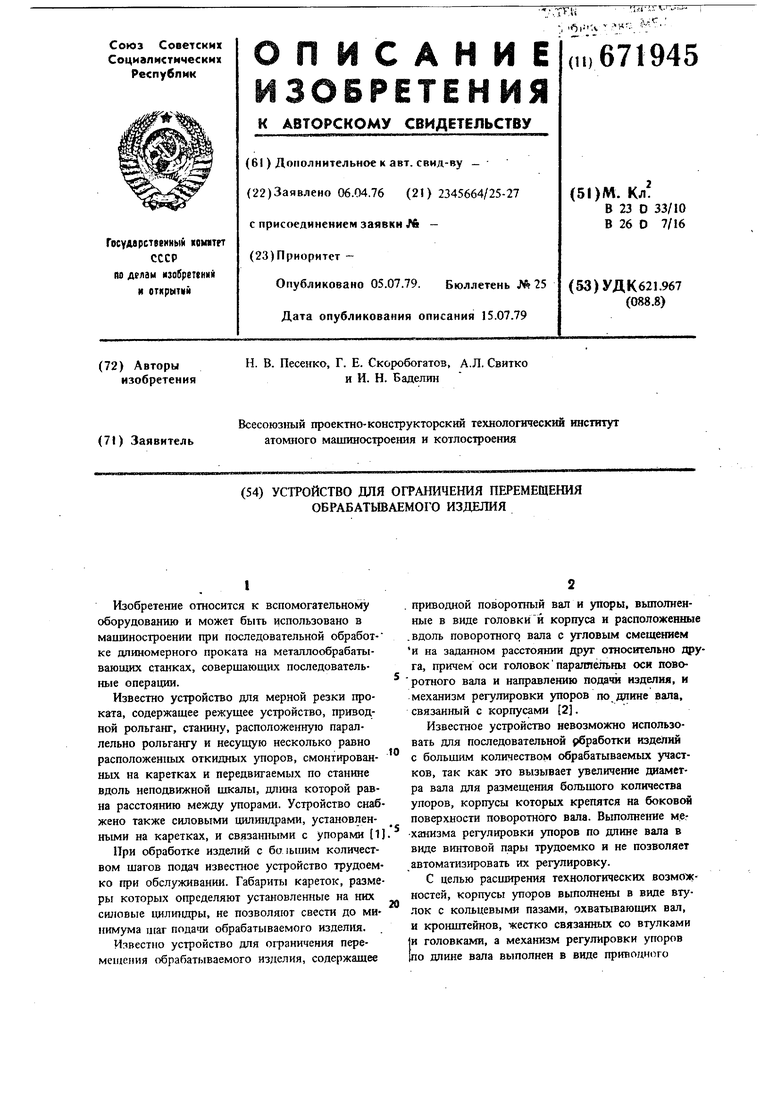

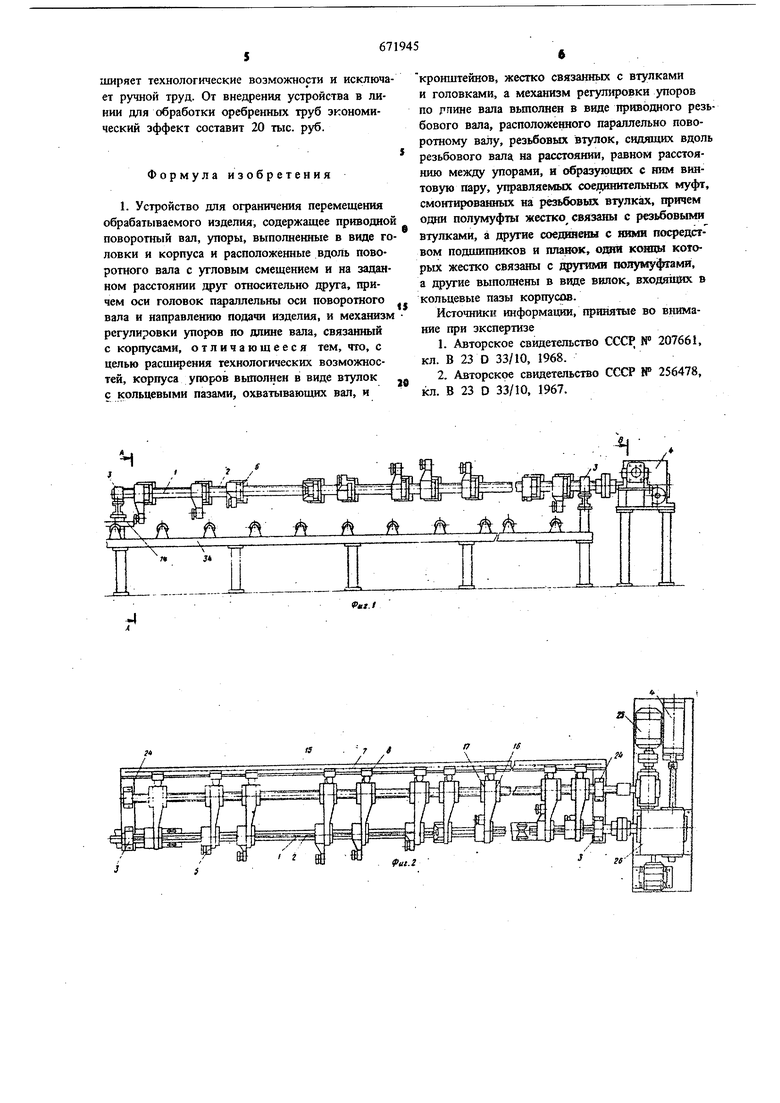

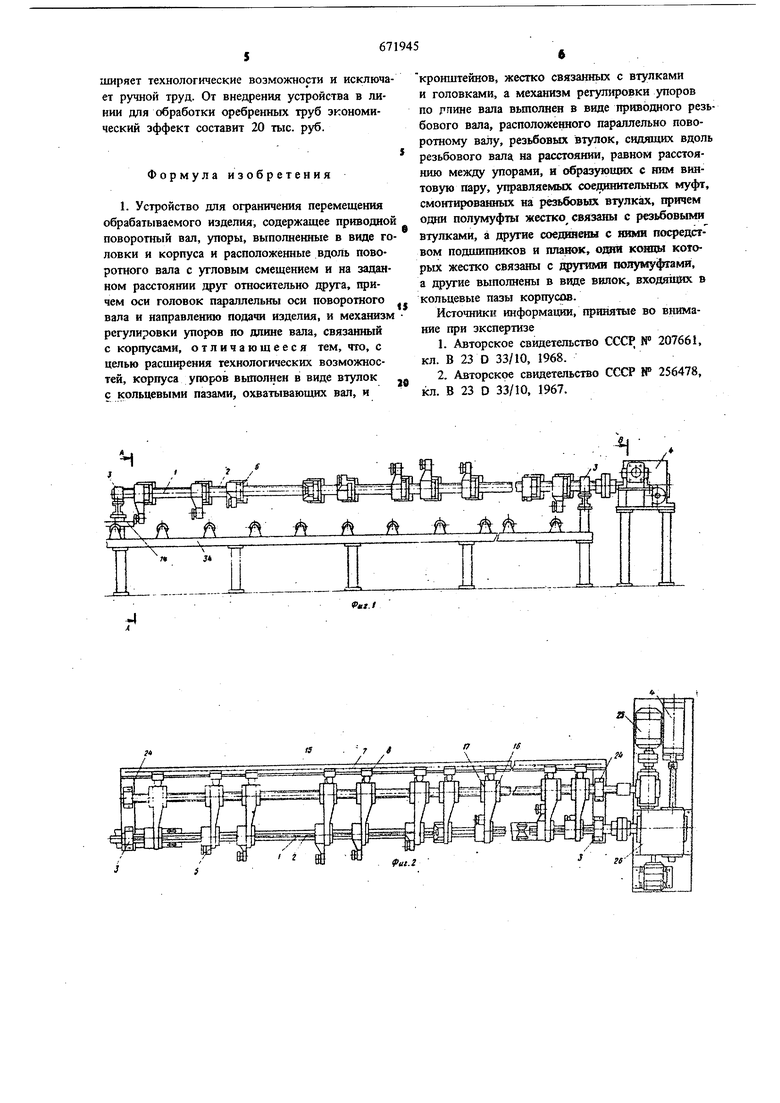

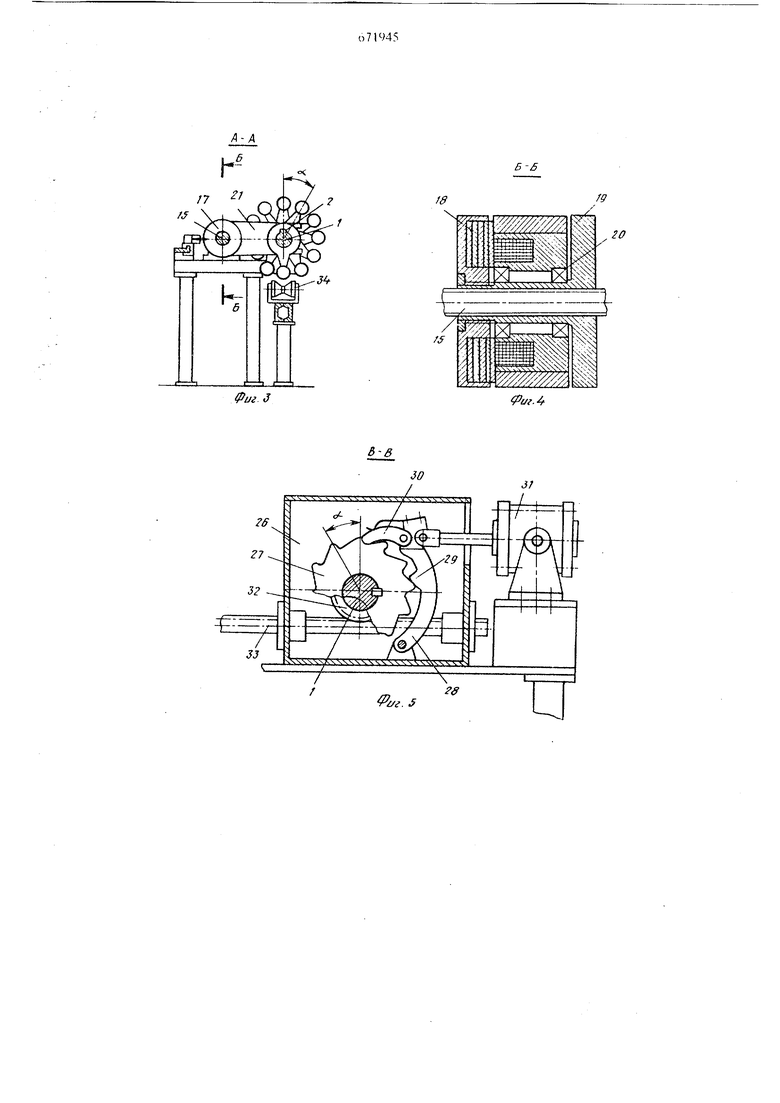

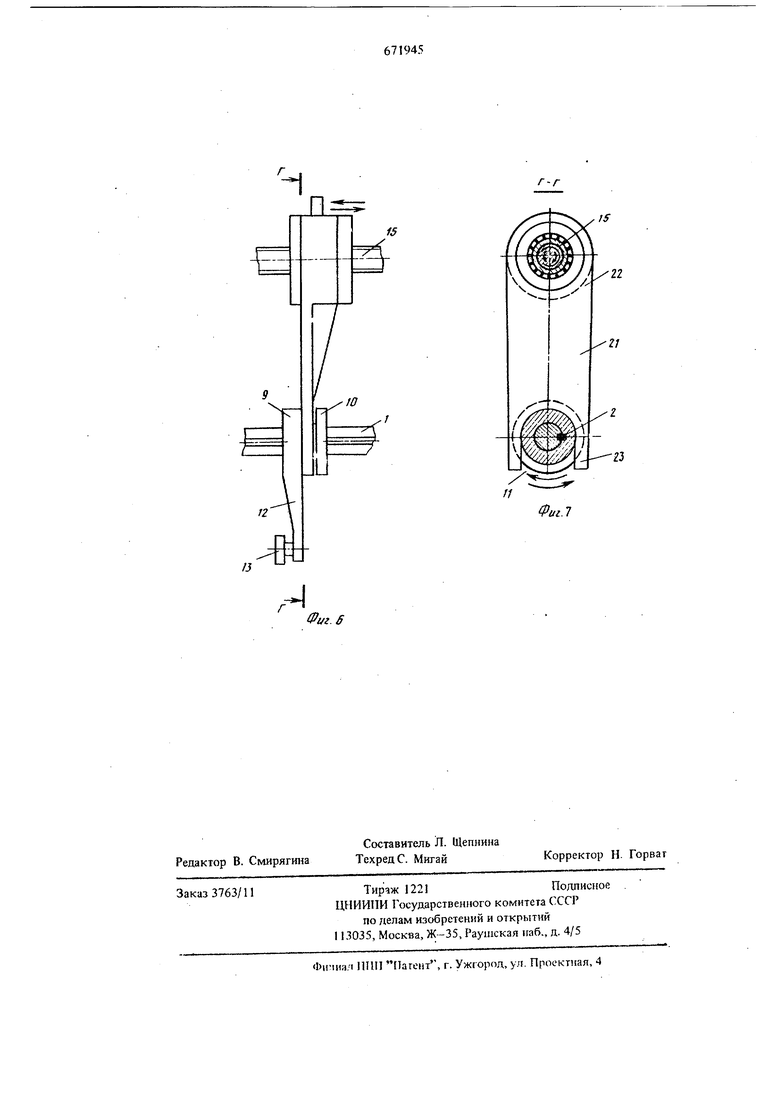

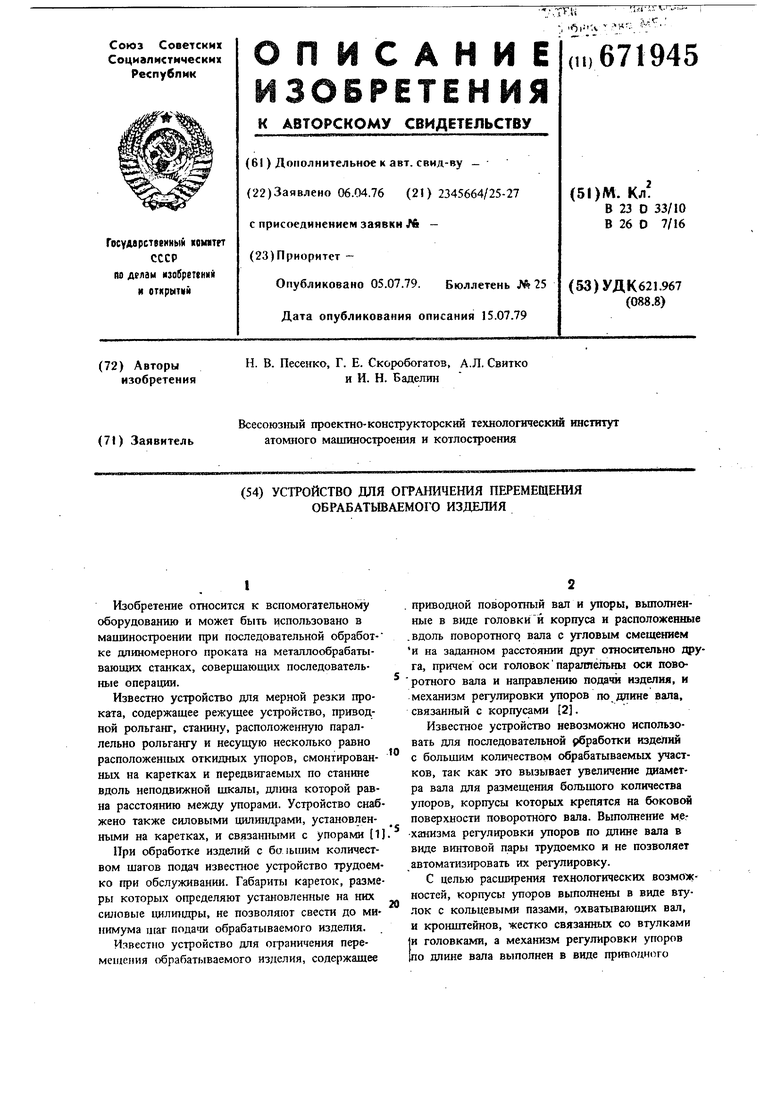

С ;о длине вала выполнен в виде приводж го резьбового вала, расположенного параллельно по поворотному валу, резьбовых втулок, сидящих вдоль резьбового вала на расстоянии, равном расстоянию между упорами, и образующих с ним винтовую пару, управляемых соединительных муфт, смонтированных на резьбовых втулках, причем одни полумуфты жестко связаны с резьбовыми втулками, а другие соединены с ними посредством подшипников и планок, конць этих планок жестко связаны с другими полумуфтами, а другие концы выполнены в виде вилок, входящих в кольцевые пазы. На фш. 1 изображен общий вид устройства; на фиг. 2 - то же, но вид сверху; на фиг. 3 - сечение А-А фиг. 1; на фиг. 4 - сечение Б-Б фиг. 3; на фиг. 5 - сечение В-В фиг. 1; на фиг. 6 - упор; на фиг. 7 - сечение Г-Гфиг.6 Устройство содержит поворотный вал 1 со шпонкой 2, смонтированный в опорах 3 и связанный с приводом поворота 4, упоры 5, расположенные вдоль вала на заданном расстоянии и с угловым смещением друг относительно друга, механизм 6. регулировки зтюров по длине вала, градуированную линейку 7, расположенную параллельно поворотному валу, и концевые выключатели 8. При этом длину щкалы выбирают согласно длине обрабатываемого изделия, а число концевых выключателей по; ирается в количестве, равном операциям по длине изделия. Упоры 5. (фиг. 6) выполнены в виде корпуса 9, состоящего из втулки 10 с кольцевым пазом 11, кронщтейна 12 и головки 13. Втулки 10 охватывают поворотный вал 1 и могут перемещаться вдоль него по шпонке 2. Оси головок 13 упоров расположены параллельно оси поворотного вала 1 и направлению подачи изделия 14. Все упоры имеют порядковые номера, согласно которым они устанавливаются на валу 1. Шпоночный паз каждого последующего упора смещен по сравн1 ншо с предыдущим на Механизм 6 регулировки упоров по длине ва ла вьшолнен в виде приводного резьбового вала 15, расположенного параллельно поворотному валу 1, резьбовых втулок 16, сидвпцих вдоль резьбового вала 15 на расстоянии, равном расстоянию между упорами 5, и образующих с ним винтовую пару управляемых соединительных муфт 17, например электромагнитных, смонтированных на резьбовых втулках 16. Полумуфты 18 жестко связаны с резьбовыми втулками 16, а полумуфты 19 соединены с ними посредством подшипников 20-и планок 21, одни концы 22 которых жестко соединены с полумуфтами 19, а другие 23 выполнены в виде вилок, входящих в кольцевые пазы 11. Резьбовой вал вращается в опорах 24 и связан с приводом 25, привод 4 поворотного вала 1 может быть выполнен в виде электродвигателя, а может быть выполнен и в виде силового цилиндра, храпового мехашзма 26, состоящего из храпового колеса 27, рычага 28 с выступом 29, подпружиненной собачки 30, силово-. го цилшадра 31, шестерни 32 и рейки 33. Изделие 14 подается в рабочую зону приводным рольгангом 34. Устройство работает следующим образом. На линейке 7 закрепляют концевые выключатели 8 типа, например, БВК в количестве, равном операциям по длине изделия. Приводят во вращательное движение резьбовой вал 15 и включают кнопку настройки соответствующих упоров, перемещают резьбовые втулки 16 с включенными электромагнитными муфтами 17 и планками 21, которые перемещают по валу 1 соответствующие упоры 5. Перемещение упоров 5 осуществляется до тех пор, пока флажки, закрепленные на планках 21 не войдут в концевые выключатели 8, которые подают команду на отключение электромагнитных муфт 17. При этом полумуфта 19 отсоединяется от полумуф1Ы 18, и резьбовые втулки 16 вращаются вместе с резьбовым валом 15, не перемещаясь вдоль него. По окончании установки всех упоров в заданном положении, электродвигатель 25 отключается. Изделие подается приводным рольгангом 34 через рабочую зону металлообрабатывающего оборудования до первого упора и останавливается. После выполнения первой операции щток силового цилиндра 31, совершая возвратно-поступательное движение, поворачивает храповое колесо 27 и вал 1 с упорами 5 на угол а, соответствующий угловому шагу между зубьями храпового колеса 27 и угловому смещению двух соседних упоров 5. При этом упор, пфвьш по ходу движения изделия 14, смещается, а второй упор устанавливается на ось подачи. В результате поворота вала 1 шестерня 32, пфемещая рейку 33, вытягивает шток силового цилиндра 31 на величину хода, пропорциональную угловому смещению храпового колеса 27. В момент окончания поворота выступ 29 рычага 28 фиксирует храповое колесо 27 и предотвращает его от дальнейшего перемещения под действием сил 1шерции. Изделие 14 перемещается ко второму упору, и рабочий цикл повторяется. По окончании последнего рабочего цикла изделие удаляется из зоны упоров, и силовой цилиндр возвращает вал 1 с упорам 5 в исходное положение, т. е. до установки первого упора на ось подачи. После чего к устройству подается следующее изделие, и цикл повторяется. Такое выполнение механизма регулировки упрощает настройку упоров, позволяет быстро устанавливать их из задашшх расстояних, что расишряет технологические возможности и исключает ручной труд. От внедрения устройства в линии для обработки сребренных труб экономический эффект составит 20 тыс. руб.

Формула изобретения

1. Устройство для ограничения перемещения обрабатываемого изделия, содержащее приводной поворотный вал, упоры, выполненные в виде головки и корпуса и расположенные вдоль поворотного вала с угловым смещением и на заданном расстоянии друг относительно друга, причем оси головок параллельны оси поворотного вала и направлению подачи изделия, и механизм регулировки упоров по длине вала, связанный с корпусами, отличающееся тем, что, с целью расширения технологических возможностей, корпуса упоров вьтолнен в виде втулок с кольцевыми пазами, охватывающих вал, и

крошитейнов, жестко связанных с втулками и головками, а механизм регулировки упоров по гпине вала вьшолнен в виде приводного резьбового вала, расположенного параллельно поворотному валу, резьбовых 18тулок, сидящих вдоль резьбового вала на расстоянии, равном расстоянию между упорами, и образующих с ним винтовую пару, управляемых соединительных муфт, смонтирова{ап 1х на резьбовых втулках, причем одни попумуфты жестко связаны с резьбовыми втулками, а другие соедш1еиы с ними посредством подщшшиков и плавок, ощт концы которых жестко связаны с другими полумуфтами, а другие выполнены в виде вилок, входяпщх в кольцевые пазы корпусов.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 207661, кл. В 23 D 33/10, 1968.

2.Авторское свидетельство СССР № 256478, кл. В 23 D 33/10, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С РЕЗЬБОВОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2386925C2 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| КУЛЬТИВАТОР | 2015 |

|

RU2586909C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| Устройство для сборки резьбовых соединений | 1977 |

|

SU738860A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ПОДАЧИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2016 |

|

RU2615826C1 |

| Устройство для вертикальной регулировки валка прокатной клети | 1986 |

|

SU1386322A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2024334C1 |

;.

/cf

Фиг. J

Б-Б

fg

18

/

20

/

t±

:Л ЯУ -

/i

SE

fS

Риг.4

л

r-г

IS

Фи1.1

Н

Фиг.е

Авторы

Даты

1979-07-05—Публикация

1976-04-06—Подача