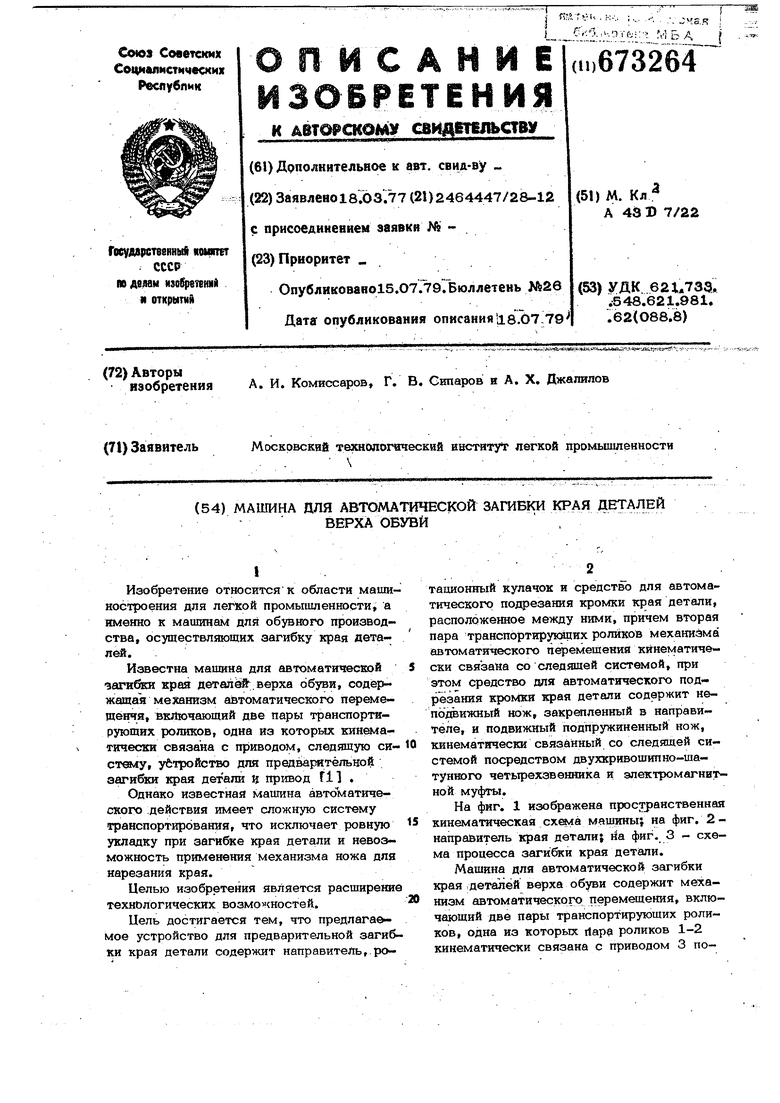

Изобретение отшэсится к области маши ностроения для легкой промышленности, а именно к маишнам для обувного производства, осуществляющих загибку края деталей. И;адестна машина для автоматической эаги края деталей,верха обуви, содержащая механизм автоматического перемещения, включающий две пары транспортирующих роликов, одна из которых кинематически связана с приводом, следящую систетлу, у&чройство для предварительной загибки края детали ij привод Г Ц . Однако известная машина автбматического действия имеет сложную систему транспортирования, что исключает ровную укладку при загибке края детали и невозможность применения механизма ножа для нарезания края. Целью изобретения является расширени технологических возможностей. Цель достигается тем, что предлагаемое устройство для предварительной загиб ки края детали содержит направитель,.ро- тационный кулачок и средство для автоматического подрезания кромки края детали, расположенное между ними, причем вторая пара транспортирующих роликов механизма автоматического перемещения кйнеглатически связана со следяшей системой, при этом средство для автоматического подрезания кромки края детали содержит неподаижный нож, закреттленный в направителе, и подвижный подпружиненный нож, кинематически связанный со следящей системой посредством двухкривошипно-шатунного четьфехзвенника и электромагнитной муфты. На фиг. 1 изображена пространственная кинематическая схема машины; на фиг. 2 напра&итель края детали; на фиг. 3 - схема процесса загибки края детали. Машина для автоматической загибки края -деталей верха обуви содержит механизм автоматического перемещения, включающий две пары транспортирующих роликов, одна из которых rtapa роликов 1-2 кинематически связана с приводом 3 посредством жесткого крепления ролика 1 на валу 4 и червячной передачи-червячное колёсо 5 - червяк 6, при этом червячное колесо 5 укреплено на валу 4, а червяк 6 связан через муфту 7 с приводом 3. Вторая пара транспортирующих роликов 8-9 кинематически связана со следующей системой, причем транспортирующий ролик 8 жестко соединен с шестерней 10 и червячным колесом 11 и имеет возможность соосного вращения относительно вала 4,

Устройство для предварительной загибки края детали содержит направитель 12, ротационный кулачок 13, жестко связанный о шестерней 14, свободно посаженной на рычаг 15, входящей в зацепление с шестерней 16, жестко укрепленной на валу 17, причем последний получает вращение от вала 4 при помощи пары конических шестерен 18 и 19, и средство для автоматического подрезания края детали. Рычаг 15 имеет регулировочные винты 2О, 21с пружиной 22 и рычагом 23.

Средство для автоматического подрезания кромки края детали содержит неподвижный нож 24, закрепленный в направителе 12, и подвижный нож 25, зафиксированный в держателе 26 винтом 27, при этом держатель 26 подпружинен пружиной 28, которая закреплена регулятором - гайкой 29. Подвижный нож 25 связан со следящей системой посредством д&ухкрив 1 щипного четьфехзвенника, состоящего из шатуна 30, кривошипа 31, свободно уотановленного на валу 17, кривошипа 32, Ькестко установленного на валу 33 посредством винта 34, электромагнитной муфты 35, соединяющей вал 33 со следяшей системой.

Следящая система состоит из источ-ника света 36 с оптикой и чувствительного фотоэлемента 37, например фоторезистора СФЗ-1, связанного с двигателем 38, который через муфту 39 посредством червячной передачи - червяк 4О - червячное колесо 11 - передает вращение паре шестерен 10, 41, через вал 42 двум коническим шестерням 43, 44. Коническая шестерня 44 оканчивается валом 45, имеющим соединение с электромагнитной муфтой 35.

Ролики 2 и 9 шарнирно закреплены на рычагах 46 и 47, которые подпружинены пружинами 48 и 49, .имеющих регулиро вочные винты 5О и 51.

Неподвижный нож 24 зафиксирован в направителе 12 винтом 52.

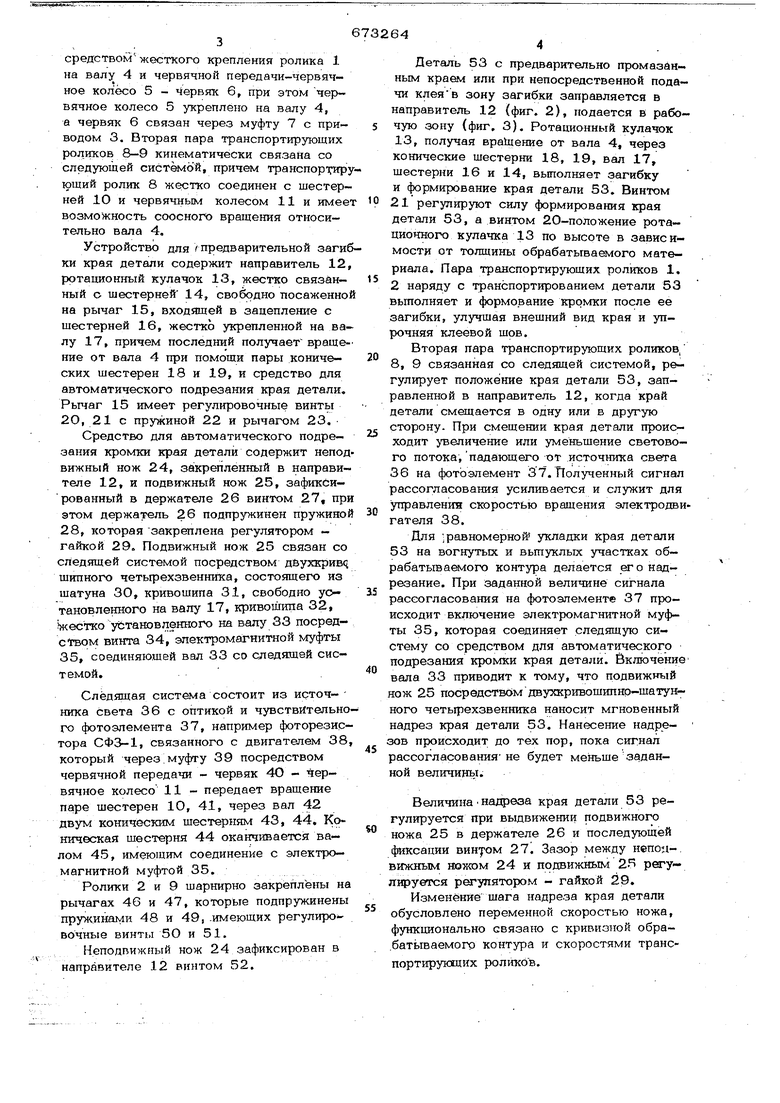

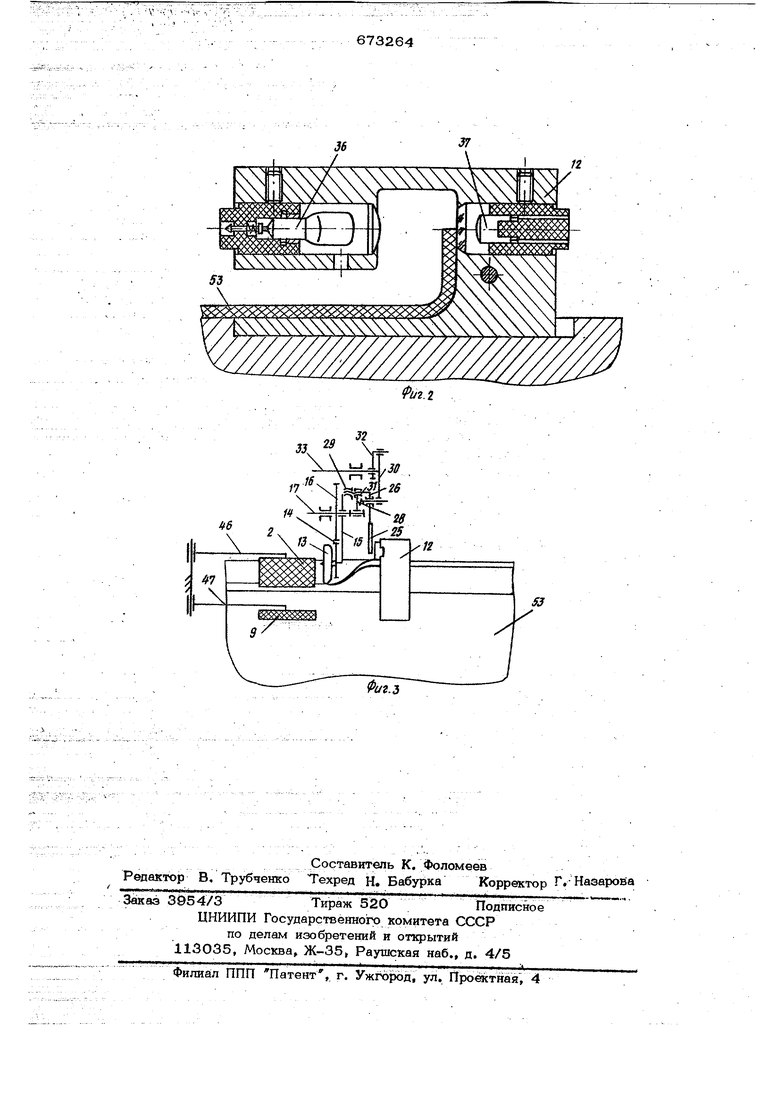

Деталь 53 с предварительно промазйнным краем или при непосредственной подачи клеяв зону загибки заправляется в направитель 12 (фиг. 2), подается в рабочую зону (фиг. 3). Ротационный кулачок 13, получая враУдение от вала 4, через конические шестерни 18, 19, вал 17, шестерни 16 и 14, выполняет загибку и формирование края детали 53. Винтом 21 регулируют силу формирования края детали 53, а винтом 20-положение ротационного кулачка 13 по высоте в зависимости от толщины обрабатываемого материала. Пара транспортирующих роликов 1. 2 наряду с транспортированием детали 53 выполняет и формование кромки после ее загибки, улучшая внешний вид края и упрочняя клеевой шов.

Вторая пара транспортирующих роликов/ 8, 9 связанная со следящей системой, регулирует положение края детали 53, заправленной в направитель 12, когда край детали смещается в одну или в другую сторону. При смещении края детали происходит увеличение или уменьшение светового потока, падающего от источника света 36 на фотоэлемент 37. Полученный сигнал рассогласования усиливается и служит для управлении скоростью вращения электродвигателя 38.

Для ; равномерно и укладки края детали 53 на вогнутых и вьшуклых участках обрабатывав юго контура делается его надрезание. При заданной величине сигнала рассогласования на фотоэлементе 37 происходит включение электромагнитной муфты 35, которая соединяет следящую систему со средством для автоматического подрезания кромки края детали. Включение вала 33 приводит к тому, что подвижный нож 25 посрвдствбмдвухкривошипнр-щатунного четьфехзвенника наносит мгновенный надрез края детали 53. Нанесение надрезов происходит до тех пор, пока сигнал рассогласования-не будет меньшезаданной величины.

Величинанадреза края детали 53 регулируется при выдвижении подвижного ножа 25 в держателе 26 и последующей фиксации винном 27. Зазор между непоп-, вижным ножом 24 и подвижным 25 регулируется регулятором - гайкой 29.

Изменение щага надреза края детали обусловлено переменной скоростью ножа, функционально связано с кривизтюй обра.батьшаемого контура и скоростями транспортирующих роликов. Функциональная связь определяется следующей зависимостью ) и - скорость вращения транспортирующих роликов 8 и 1 при обработке дуги окружности} Ъ - расстояние между ролика ми 8 и 1; R - ращгус кривизны обрабатьгоаемого кЬнтура; Знак (+) для вогнутых участков, а (-) для выпуклых участков контура. На вогнутых участках скорость ролика 8 увеличивается в зависимости от R , что приводит к уменьщению шага йадреза кр детали. Ф. ормула изобретения Машина для .автоматической загибки края деталей верха оёуви, содержащая м ханизм автоматического перемацення, включающий две пары транспортирующих-. ролнков, одна из которых кинематически

V сьизана с приводом, следящую систему, устройство для предварительной загибки края детали и привод, отличающаяся тем, что, с целью расширения технологических возможностей, устройство для предварительной загибки края детали содержит направитель, ротационный кулачок и средство для автоматического подрезания кромки края детали, расположенное между ними, причем вторая пара транспортирующих роликов механизма автоматического перемещения кинематически связана со следящей системой, 2. Машина по п. 1, отличающая с я тем, что средство для автоматического подрезания кромки края детали содержит неподвижный нож, закрепленный в направителе, и подвижный подпружиненный нож, кинематически связанный со следящей системой посредством двухкриво- шипно-шатунного четьфехзвеннйка и электромагнитной муфты. Источники информации, принятые во. внимание при экспертизе 1, Патент США № 2979645, кл, 12-55, 1959,

12

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| Станок-автомат для изготовления плетеной металлической сетки | 1957 |

|

SU118800A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| Машина для обклейки и формования наружной стороны губы рантовой стельки | 1985 |

|

SU1347927A1 |

| Полуавтомат для обработки поясов швейных изделий | 1969 |

|

SU289769A1 |

| Устройство для загибки края деталей верха обуви | 1978 |

|

SU884673A1 |

| МАШИНА ДЛЯ РЕЗАНИЯ ТАБАКА | 1993 |

|

RU2064769C1 |

| Автомат для предмонтажной обработки электрических шнуров | 1988 |

|

SU1642542A1 |

| Устройство для установки радио-элЕМЕНТОВ HA пЕчАТНыЕ плАТы | 1979 |

|

SU834954A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШПИЛЕК | 1967 |

|

SU190321A1 |

Фиг.ъ

Авторы

Даты

1979-07-15—Публикация

1977-03-18—Подача