1

Изобретение относится к обработке давлением листового металла и может найти применение преимущественно при производстве спиральношовных труб.

Известно из практики производства спиральношовных труб, что при изгибе металлических полос в формующем устройстве станов спиральнощовной сварки проявляется краевой эффект, заключающийся в том, что в процессе изгиба кромки полосы отгибаются в плоскости ребра гиба с образованием на готовой трубе в окрестности спирального щва участков, приподнятых по отношению к цилиндрической поверхности трубы. Эти участки, располагающиеся по обе стороны от спиральных швов и носящие на практике наименование крыши, снижают качество труб, так как ухудшают их товарный вид и служат дополнительными концентраторами напряжений при нагружении труб давлением.

Известен способ формовки труб, предусматривающий предварительную отгибку кромок перед изгибом полосы, причем профиль отгибаемой кромки выполняется в форме эвольвенты 1. Кромки полосы

отгибаются между двумя профилированными роликами, из которых нижний имеет вогнутую поверхность бочки, а верхний - выпуклую. Профили роликов выполнены по радиусу окружности. Величина отгибки и

профиль отгибаемой кромки соответствуют калибру, образованному поверхностями бочек кромкогибочных роликов.

Однако в известном способе ролики имеют достаточно сложную калиброванную поверхность, что усложняет технологию механической обработки в процессе их изготовления. Кроме того, профиль роликов искажается и в результате износа требует периодичной их переточки и замены. Наличие профилированного калибра, образованного

поверхностями верхнего и нижнего роликов, ограничивает регулировку величины отгибки кромок, необходимую при изменении толщины стенки и диаметра труб.

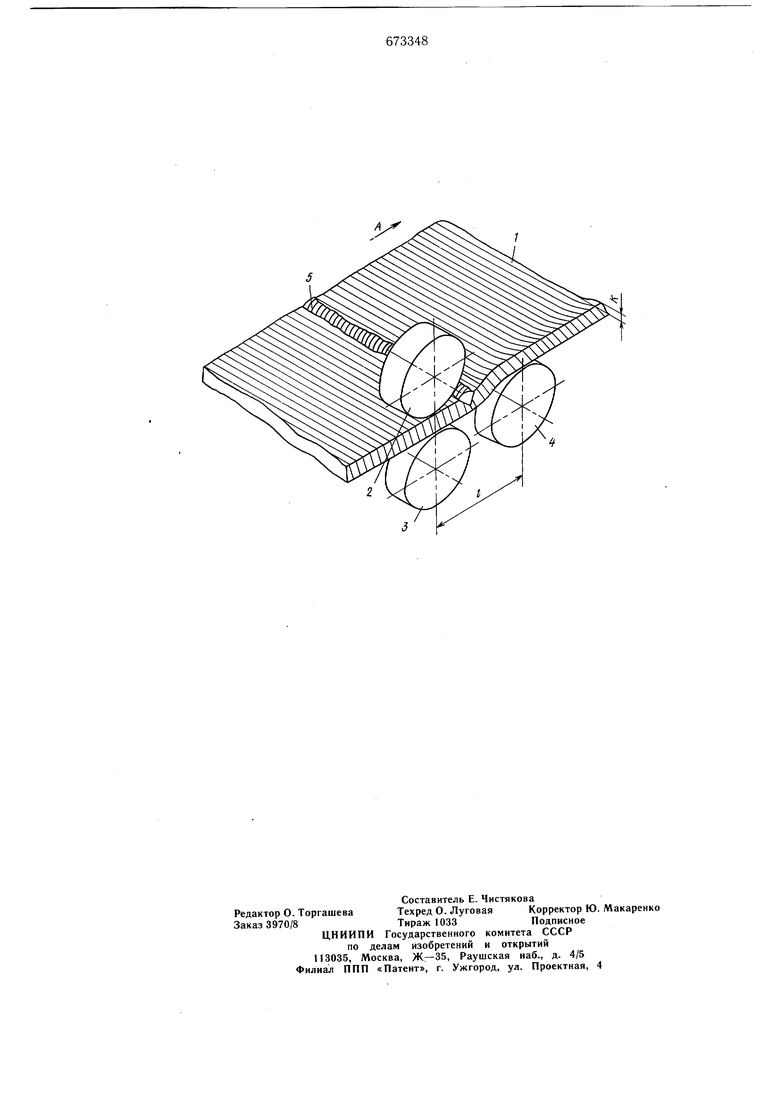

Процесс изготовления спиральношовных труб включает в себя стыковку полос односторонним поперечным швом. Для прохождения стыка через кромкогибочные ролики необходимо либо снимать усиление сварного шва на кромке, что требует специального оборудования в линии стана, либо устанавливать кромкогибочные ролики с гарантированным зазором, учитывающим усиление сварного шва, при этом кромки на участке поперечного стыка отгибаются на большую величину, чем это необходимо для устранения крыши, и на готовой трубе образуется дефект сварного шва - превышение кромок. Профилированные ролики испытывают большие нагрузки, что приводит к их интенсивному износу и ухудшает качество отгибки кромок при изготовлении труб с усиленной стенкой. Целью изобретения является упрощение оборудования и повышение качества изделий. С этой целью полосу на кромке защемляют между дву.мя роликами и воздействуют на кромку в направлении, перпендикулярном плоскости полосы, третьим роликом, смещенным по ходу полосы относительно первых двух. На чертеже показана полоса 1, перемешающаяся к формующему устройству стана в направлении стрелки А (формующее устройство не показано). Кромка полосы защемлена между роликами 2 и 3, а отгибка кромки осуществляется роликом 4, смещенным относительно роликов 2 и 3 на расстоянии 1. Это расстояние должно гарантировать наличие пластической деформации на участке, достаточной для отгибки кромки на величину k, и выбирается экспериментально. Ориентировочная оценка показывает, что для предупреждения образования крыши при изготовлении труб расстояние t не должно превышать 25-30 толщин полосы. Ролики 2 и 3 могут перемещаться в вертикальной плоскости для компенсации их износа в процессе работы, а также для образования гарантированного зазора между ними и полосой, позволяющего беспрепятственное прохождение сварного щва 5 на стыке полос. Ролик 4 так же может смещаться как в горизонтальной плоскости для изменения расстояния-, так и в вертикальной - для регулирования величины k отгибки кромок. Вертикальное перемещение ролика 4 может осуществляться от привода с тем, чтобы иметь возможность оперативной регулировки величины k в процессе работы стана. При отгибке кромок по предлагаемому способу отпадает необходимость в сложной калибровке роликов. Износ роликов может быть компенсирован простым их поджатием к полосе. Изменением расстояния t и перемещением ролика 4 в вертикальной плоскости может быть обеспечено регулирование величины отгиба в щироких пределах. Влияние усиления стыкового сварного щва на качестве отгибки минимально, так как ролики 2, 3 и 4 не будут одновременно контактировать со сварным швом при движении полосы. За счет смещения гибочного ролика 4 по отношению к роликам 2 и 3 усилия отгибки будут существенно ниже, чем при отгибке кромок в профилированных роликах. При механическом приводе вертикального перемещения ролика 4 процесс отгибки кромок может быть включен в схему автоматизации процесса формовки труб и способствовать повышению качества труб за счет уменьшения дефектности сварных швов по превышению кромок.. Формула изобретения Способ отгибки кромок непрерывно движущейся металлической полосы при производстве спиральношовных труб путем деформирования кромок роликами, огличающийся тем, что, с целью упрошения оборудования и повышения качества изделий, полосу на кромке заземляют между двумя роликами и воздействуют на кромКу в направлении, перпендикулярном плоскости полосы, третьим роликом, смещенным по ходу полосы относительно первых двух. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ М 2.352.573, кл. В 21 D 5/06, 10.06.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU935155A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Способ сварки давлением | 1978 |

|

SU743813A1 |

| Шовообжимное устройство | 1982 |

|

SU1091960A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| Кромкогибочная клеть трубоформовочного стана | 1980 |

|

SU889183A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| Способ изготовления спиральношовных труб | 1978 |

|

SU749485A1 |

Авторы

Даты

1979-07-15—Публикация

1976-12-08—Подача