t1303208. 2

Изобретение относится к производ-

ству труб и может быть использованоtn 2

при высокочастотной сварке спирально- При изготовлении труб / 273x4,5 мм шовных труб.из полаис;ы шириной мм 54 ;

Целью изобретения является улучше- 2; 3°54 ; 25.

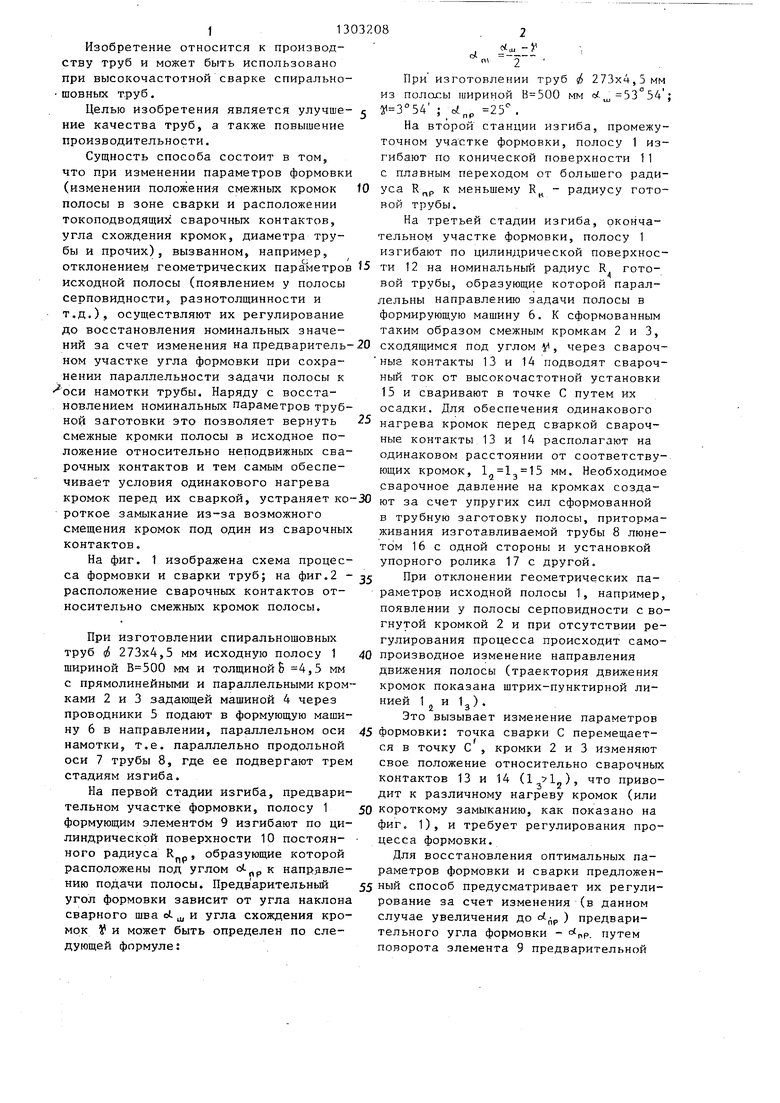

ние качества труб, а также повышение На второй станции изгиба, промежу- производительности.точном участке формовки, полосу 1 изСущность способа состоит в том, гибают по конической поверхности 11 что при изменении параметров формовки с плавным переходом от большего ради- (изменении положения смежных кромок tO уса к меньшему R - радиусу гото- полосы в зоне сварки и расположении вой трубы.

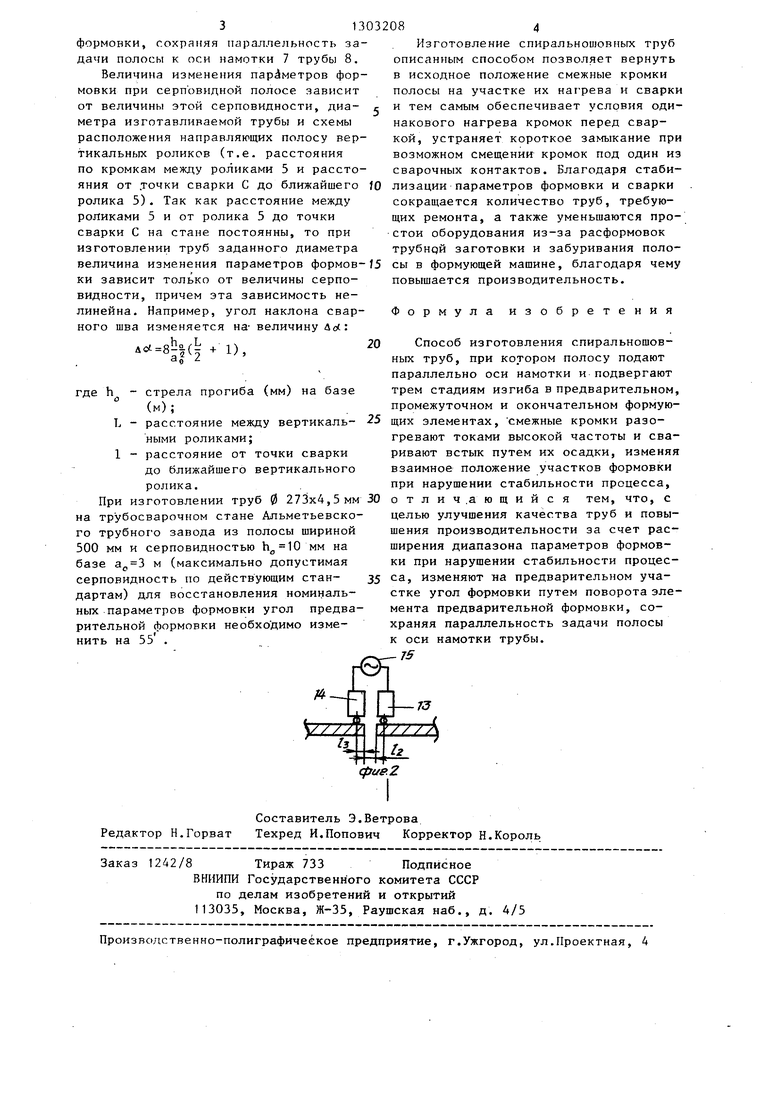

токоподводящих сварочных контактов. На третьей стадии изгиба, рконча- угла схождения кромок, диаметра тру- тельном участке формовки, полосу 1 бы и прочих), вызванном, например, изгибают по цилиндрической поверхнос- отклонением геометрических параметров 35 ти 12 на номинальный радиус R гото- исходной полосы (появлением у полосы вой трубы, образующие которой парал- серповидности, разнотолщинности и лельны направлению задачи полосы в т.д.), осуществляют их регулирование формирующую машину 6. К сформованным до восстановления номинальных значе- таким образом смежным кромкам 2 и 3, НИИ за счет изменения на предваритель-20 сходящимся под углом V, через сварочном участке угла формовки при сохра- ные контакты 13 и 14 подводят свароч- нении параллельности зйдачи полосы к ный ток от высокочастотной установки намотки трубы. Наряду с восста- 15 и сваривают в точке С путем их новлением номинальных параметров труб- осадки. Для обеспечения одинакового ной заготовки это позволяет вернуть 25 нагрева кромок перед св-аркой свароч- смежные кромки полосы в исходное по- ные контакты 13 и 14 располагают на ложение относительно неподвижных сва- одинаковом расстоянии от соответству- рочных контактов и тем самым обеспе- щцх кромок, 1,13 15 мм. Необходимое чивает условия одинакового нагрева сварочное давление на кромках созда- кромок перед их сваркой, устраняет ко-30 ют за счет упругих сил сформованной роткое замыкание из-за возможного трубную заготовку полосы, приторма- смещения кромок под один из сварочных живания изготавливаемой трубы 8 люне- контактов.том 16 с одной стороны и установкой

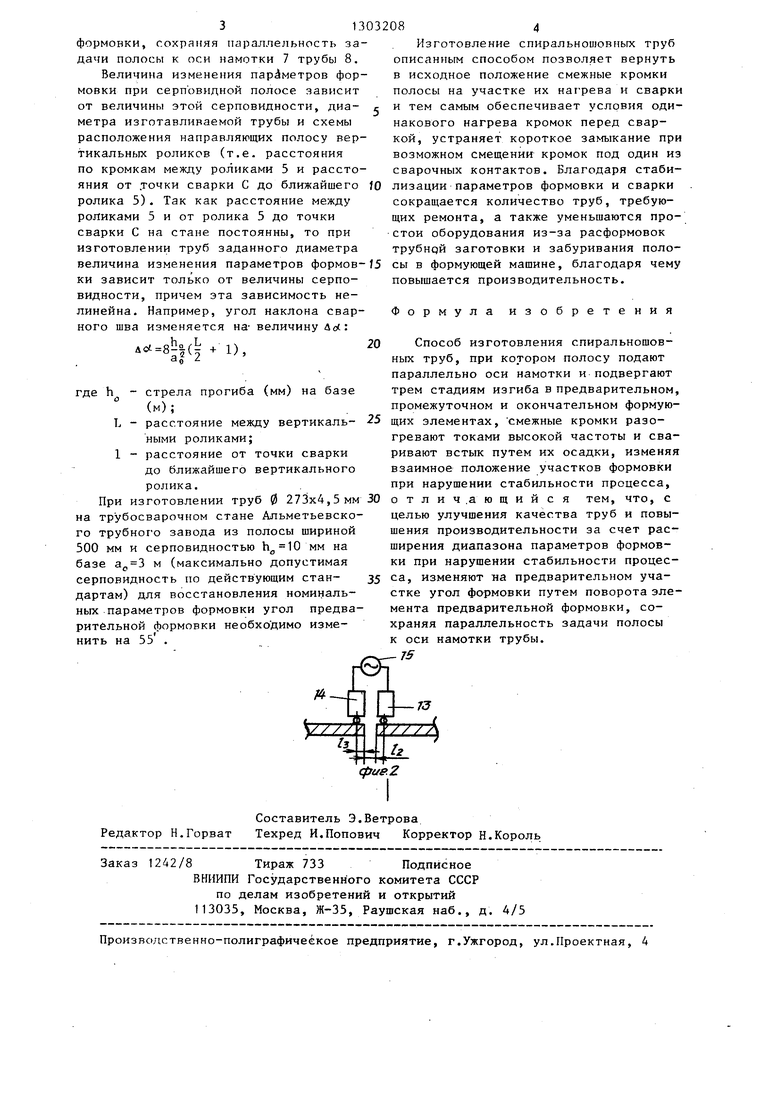

На фиг. 1 изображена схема продес- упорного ролика 17 с другой. са формовки и сварки труб; на фиг.2 - j При отклонении геометрических па- расположение сварочных контактов от- раметров исходной полосы 1, например, носительно смежных кромок полосы. появлении у полосы серповидности с вогнутой кромкой 2 и при отсутствии реПри изготовлении спиральношовных гулирования процесса происходит самотруб 6 273x4,5 мм исходную полосу 1 40 производное изменение направления шириной мм и толщиной Б 4,5 мм движения полосы (траектория движения с прямолинейными и параллельными кром- кромок показана штрих-пунктирной ликами 2 и 3 задающей машиной 4 через нией 1 и 1).

проводники 5 подают в формующую маши- Это вызывает изменение параметров ну 6 в направлении, параллельном оси 45 формовки: точка сварки С перемещает- намотки, т.е. параллельно продольной ся в точку с , кромки 2 и 3 изменяют оси 7 трубы 8, где ее подвергают трем свое положение относительно сварочных стадиям изгиба.контактов 13 и 14 (1 1), что привоНа первой стадии изгиба, предвари- дит к различному нагреву кромок (или тельном участке формовки, полосу 1 50 короткому замыканию, как показано на формующим элементбм 9 изгибают по ци- фиг. 1), и требует регулирования про- линдрической поверхности 10 постоян- цесса формовки.

кого радиуса , образующие которой Для восстановления оптимальных па- расположены под углом oLnp к напр эвле- раметров формовки и сварки предложен- нию подачи полосы. Предв арительньш 55 ьш способ предусматривает их регули- угол формовки зависит от угла наклона рование за счет изменения (в данном сварного шва d. ц и угла схождения кро- случае увеличения до ) предвари- мок % и может быть определен по еле- тельного угла формовки - пр. путем дующей формуле:поворота элемента 9 предварительной

313

формовки, сохраняя параллельность задачи полосы к оси намотки 7 трубы 8.

Величина изменения параметров формовки при серповидной полосе зависит от величины этой серповидности, диа- метра изготавливаемой трубы и схемы расположения направляющих полосу вертикальных роликов (т.е. расстояния по кромкам между роликами 5 и расстояния от .точки сварки С до ближайшего ролика 5). Так как расстояние между роликами 5 и от ролика 5 до точки сварки С на стане постоянны, то при изготовлении труб заданного диаметра

величина изменения параметров формов-f5 сы в формующей машине, благодаря чему ки зависит только от величины серповидности, причем эта зависимость нелинейна. Например, угол наклона сварного шва изменяется на- величину ды:

повышается производительность. Формула изобретения

ло.(| .

1),

где

h - стрела прогиба (мм) на базе

(м);

L - расстояние между вертикальными роликами;

1 - расстояние от точки сварки до ближайшего вертикального ролика.

20 Способ изготовления спиральношовных труб, при котором полосу подают параллельно оси намотки и подвергают трем стадиям изгиба в предварительном промежуточном и окончательном формую25 щих элементах, смежные кромки разогревают токами высокой частоты и сваривают встык путем их осадки, изменяя взаимное положение участков формовки при нарушении стабильности процесса.

При изготовлении труб 0 273x4,5 мм 30 отлич.ающийся тем, что, с

Изготовление спиральношовных труб описанным способом позволяет вернуть в исходное положение смежные кромки полосы на участке их нагрева и сварки и тем самым обеспечивает условия одинакового нагрева кромок перед сваркой, устраняет короткое замыкание при возможном смещении кромок под один из сварочных контактов. Благодаря стабилизации параметров формовки и сварки сокращается количество труб, требующих ремонта, а также уменьшаются простои оборудования из-за расформовок трубнрй заготовки и забуривания полосы в формующей машине, благодаря чему

повышается производительность. Формула изобретения

Способ изготовления спиральношовных труб, при котором полосу подают параллельно оси намотки и подвергают трем стадиям изгиба в предварительном, промежуточном и окончательном формующих элементах, смежные кромки разогревают токами высокой частоты и сваривают встык путем их осадки, изменяя взаимное положение участков формовки при нарушении стабильности процесса.

на трубосварочном стане Альметьевско- го трубного завода из полосы шириной 500 мм и серповидностью мм на базе м (максимально допустимая серповидность по действующим стандартам) для восстановления номинальных параметров формовки угол предварительной формовки необходимо изменить на 55 .

целью улучшения качества труб и повышения производительности за счет расширения диапазона параметров формовки при нарушении стабильности процес- 5 са, изменяют на предварительном участке угол формовки путем поворота элемента предварительной формовки, сохраняя параллельность задачи полосы к оси намотки трубы. 7ff

cfiue.Z

Составитель Э.Ветрова Редактор Н.Горват Техред И,Попович Корректор Н.Король

Заказ 1242/8 Тираж 733 Подписное ВННИПИ Государственн ого комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Способ изготовления спирально-шовных труб | 1986 |

|

SU1389898A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1215786A1 |

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

| Способ изготовления спиральношовных труб | 1986 |

|

SU1388134A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Способ формовки спиральношовных труб | 1985 |

|

SU1274793A1 |

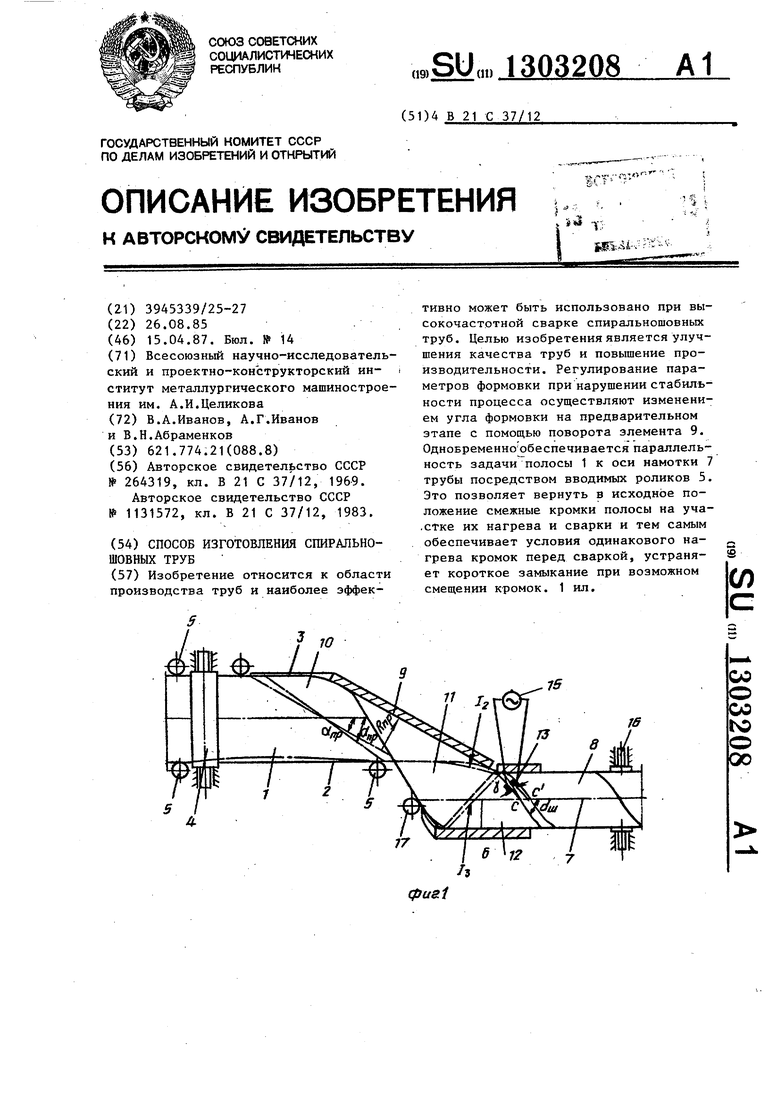

Изобретение относится к области производства труб и наиболее эффективно может быть использовано при высокочастотной сварке спиральношовных труб. Целью изобретения является улучшения качества труб и повышение производительности. Регулирование параметров формовки при нарушении стабильности процесса осуществляют изменением угла формовки на предварительном этапе с помощью поворота элемента 9. ОдноБременно обеспечивается параллельность задачи полосы 1 к оси намотки 7 трубы посредством вводимых роликов 5. Это позволяет вернуть в исходное положение смежные кромки полосы на уча- .стке их нагрева и сварки и тем самым обеспечивает условия одинакового нагрева кромок перед сваркой, устраняет короткое замыкание при возможном смещении кромок. 1 ил. (Л г О -Ж . . / I. l вi я Si mfщ яfнЯiЯlя lф f J6 оо о со ГС о СХ5

| ПОДАЮЩИЙ МЕХАНИЗМ ДЛЯ СТАНОВ ВЫСОКОЧАСТОТНОЙ СВАРКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 0 |

|

SU264319A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-15—Публикация

1985-08-26—Подача