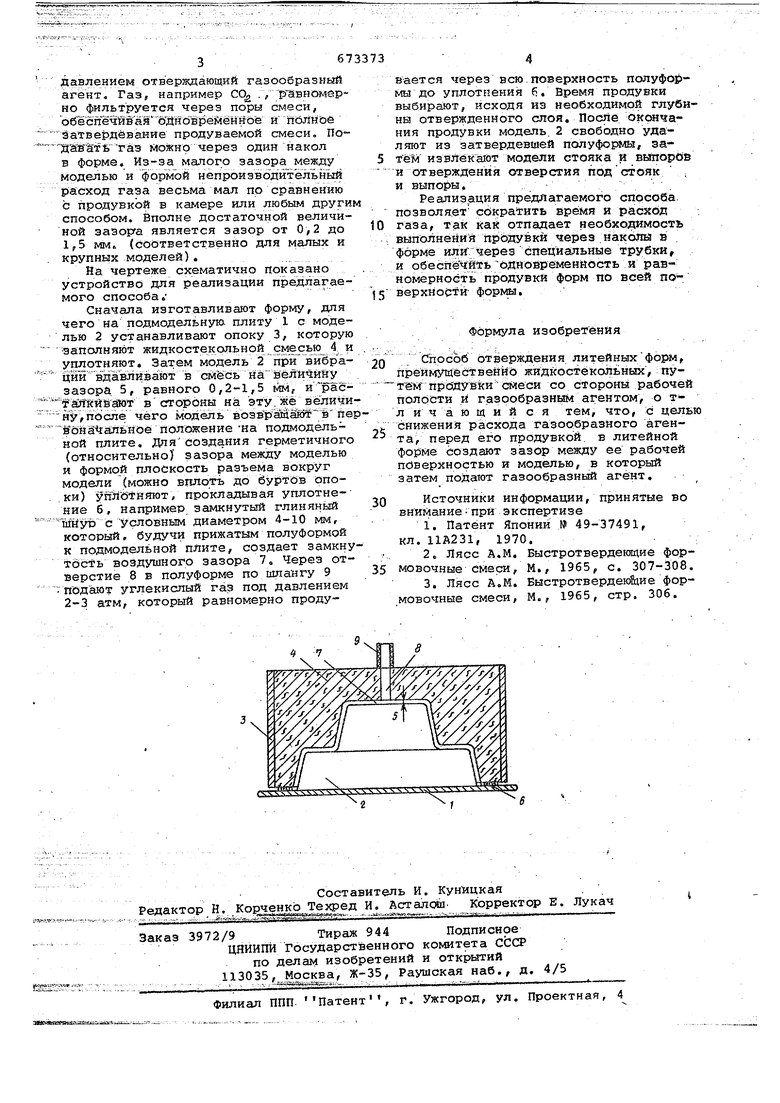

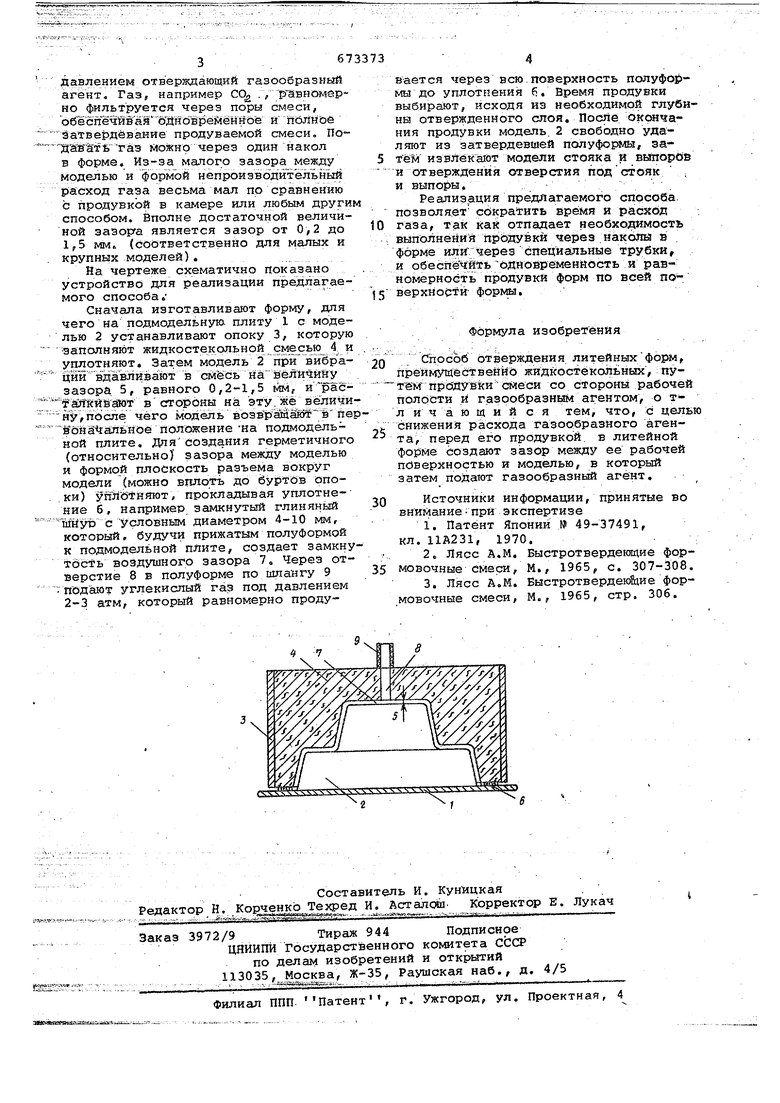

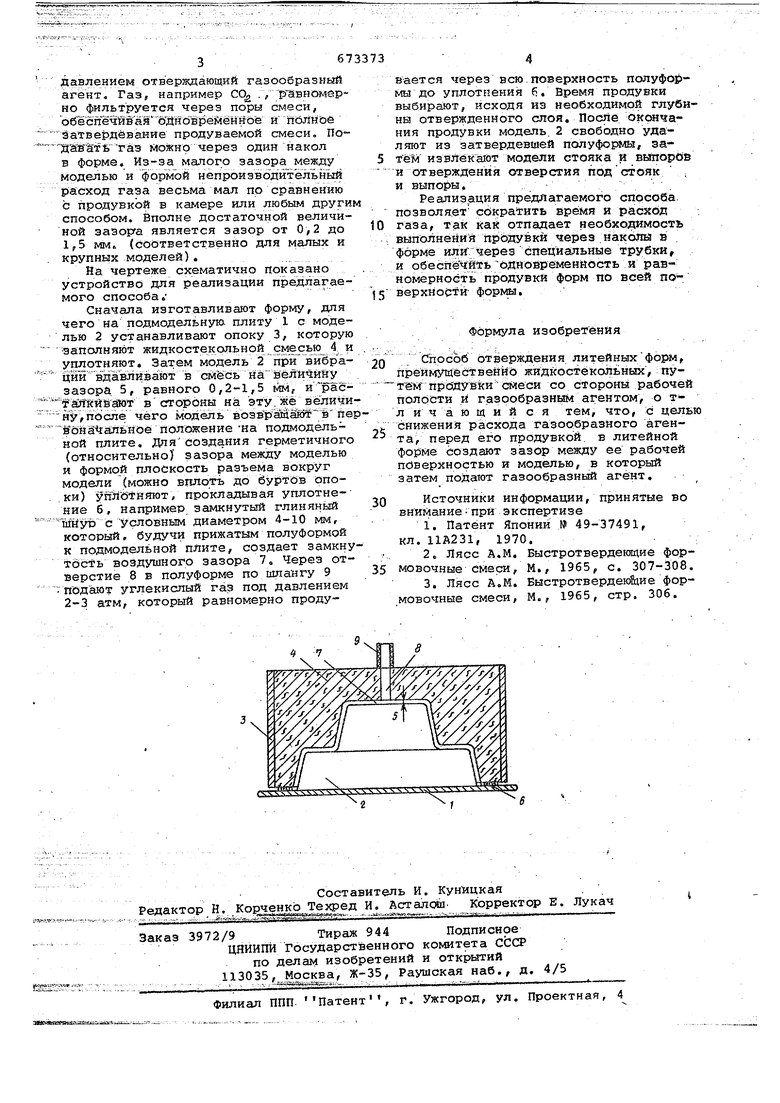

../ - 1 . йэрбретение относится к литейному йрйизгодству, в частности к способам отгвёрждения литейных форм и стержней ИзЁестен бпособ отверждения форм и стержней под специальным герметизи рованным колпаком, которым накрывают литейную форму или литейный стержень и в который подают под избыточным давлением отверждающий газообразный -агейт 1 . Укаэайнвй способ обеспечивает более равномерное отверждение форм и стержней, однако требует применений специальных устройств, увеличивает цикл изготовления форм и стержней, связан с повьвценным расходом отверждаищего газообразного агента. Известен способ отверждения формо вочных и стержневых смесей газообраз ншли агентами или воздухом, которые подают через выполненные в форме или стержне наколы или через вста вляемЫе в. смесь специальные трубкисопла 2 . Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ отверждения литейных форм путем подачи газообразного агента в рэ бочую полость формы через выполненные в модели каналы 3. Недостатки известных способов необходимость изготовления специальной модельной оснастки, неравномерность продувки различных зон формы, повышенный расход газообразного агента, а также сложность процесса ,и высокая трудоемкость. С целью снижения расхода газообразного агента перед его продувкой в литейной форме создают зазор между ее рабочей поверхностью и моделью, к которым затем подайт газообразный агент, Сущность способа заключается в следующем. Устанавливают опоку, заполняют ее смесью и уплотняют, затем между моделью и формой создают зазор, из которого извJ eкaют модель с образованием зазора 0,2-1,5 мм. Зазор, образующийся по периметру модели и отпечатка формы в плоскости разъема, гер-, метизируют, например, прокладкой глиняных шнуров и прижатием их к подмодельной плите плоскостью формы. Это позволяет получить замкнутый объем (зазор) между моделью и формой, в-который подают под избыточным 36 давлением отверждающий газообразный агент. Таз, например СО,, . , Уавйомарио фильтруется через поры смеси, Ьб спёчйёа16ДноврёйёШ-Ье и rioJtHtoe затвердевание продуваемой смеси. ПО ЯЖВЖтй гаэ мояснрчерез один накол в форме. Из-за малого зазора между моделью и формой непроизвбдйтельный расход газа весьма мал по сравнению с продувкой в камере или други способом. Вполне достаточной величиной зазора является зазор от 0,2 до IfS мм (соответственно для малых и . крупных моделей). На чертеже схематично показано устройство для реализации предлагаемого способа. Сначала изготавливают форму, для чего на подмодельнунх плиту 1 с моделью 2 устанавливают опоку 3, которую -заполняют жидкостекольной смесью 4 и уплотняют. Затем модель 2 npiT вйбра цйи йдавлива от в смесь на вёли ййу зазора 5, равного 0,2-1,5 мм, и gac ЖКййШТ в стороны на эту, же вёличи ,после чего модельвозврШШй Пе ; в она гальйоб положение -на подмодельной плите. Длясоздания герметичного (относительно} зазора между моделью и формой плоскость разъема вокруг модели (можно вплоть до бурТОв опоки) у1Йо йЯют/ прокладывая уплотне-jHHe 6, например замкнутый глиняный tifiiyt)с условным диаметром 4-10 мм, КОТОРЫЙ, будучи прижатым полуформой к подмодельной плите, создает замкну ТосТь воздушного зазора 7, Через отверстие 8 в полуформе по шлангу 9 V подают углекислый газ под давлением 2-3 атм, который равномерно продувается через всю поверхность полуфо)мы до уплотнения 6. Время продувки выбирают, исходя из необходимой глубины отвержденного слоя. После окшчания продувки модель. 2 свободно удаляют из затвердевшей палуфоЕ лы, эатёй извЛёкшот модели стояка и выпоров и отверждения отверстия подстояк и выпоры, . . - - . Реалиэрщия предлагаемого способа. позволяет сократить время и расход газа, ТЭК как отпадает необходимость выполнейкя прЬдуёкй через.накопа в форме или7 черезспециальные трубки, и обеспечить бДйОйременйость и равномерность продувки форм псз всей по верхностй формы. Формула изобретения Способ отверждения литейныхформ, преимущественно жидкостёкольных,:пуTew прсшу ки смеси со стороны рабочей полости и газообразным агентом, о тл и ч а ю щ и и с я тем, что, с целью снижений расхода газообразного агента, перед его продувкой, в литейной форме создают зазор между ее рабочей поверхностью и моделью, в который затем поДагат газообразный агент. Источники информации, принятые во вн имание-при экспертизе 1,Патент Японии № 49-37491, кл. 11Й231, 1970, 2,Лясс А.М, Выстротвердеющие форовочные смеси, М,, 1965, с. 307-308. 3,Лясс A.M. Быстротвердею&1ие форовочные смеси, М., 1965, стр. 306,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| Способ отверждения литейных форм | 1978 |

|

SU801970A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1994 |

|

RU2080956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНЫХ ПЛИТ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ (ВАРИАНТЫ) | 2018 |

|

RU2699430C1 |

| Способ изготовления литейных форм | 1979 |

|

SU825269A1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1991 |

|

RU2017564C1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ МЕТАЛЛИЧЕСКОЙ ФОРМЫ | 1994 |

|

RU2090306C1 |

Авторы

Даты

1979-07-15—Публикация

1976-07-08—Подача