Изобретение относится к промьциленности строительных материалов, в частности к производству керамических плиток, применяемых для облицовки фасадов зданий и сооружений

Известна керамическая масса 13, включающая глинисто-солевой шлам, ст1еклобой и ортофосфорную кислоту, при следующем соотношении компонентов, вес.%:

Глинисто-солевой

шлам59-68

Стеклобой30-40

Ортофосфорная

кислота1-2

Недостатком указанной массы является сложный и дорогостоящий состав относительно невысокая морозостойкость плитоко

Наиболее близкой к изобретению является керамическая масса для изготовления строительных изделий С21 включающая следующие компоненты,

вес.%:

Глина пластичная 30-70 Выгорающая добавка . 2-3 Отходы калийного производства глинисто-карбонатныйвшам30-70

Недостатком указанного состава массы является невозможность получения из нее плотных и морозостойких плиток. Кроме того, за счет наличия водорастворимых хлоридов в глииистЬк бонатном шламе на поверхности изделий образуются высолы.

Цель изобретения - повышение плотности и морозостойкости изделий

Указсшная цель достигается тем, что керсшическая масса для изготовления строительных изделий, преимущественнсг; фасадньос плиток, включающая глину и отход производства минеральных удобрений, содержит отход производства калийно-магниёвых удобрений - сульфатный полигалитовый остаток при следующем соотношении компонентов, мае.%:

Глина85-УО

Отход производства калийно-магниевых удобрений сульфатный полигалитовый

остаток 10-15 Полигалитовый остаток является отходом калийно-магниевогр производства на Калушском ПО Хлорвинил после реконструкции сульфатной фабрики и перевода на схему полного растворения.

Полигалитовый остаток имеет следующий состав, вес.%: Sio 3,82, Al.jO 1/28,- 0,43; CaO 16,05;

MgO 5,УО, NujO 0,32,-K20 12,06; . 303 44,05,- П.П.П. 16.18.

Полигалитовый остаток в предлагаемой массе интенсифицирует процесс спекания, способствует увеличению

0 количества жидкой фазы за счет плавления легкоплавких эвтектик, т.е. способствует повышению плотности и морозостойкости изделий.

Технология приготовления керами5 ческих масс состоит в следующем.

Полигалитовый остаток предвари- тельно разМсШывают в шаровоймельнице сухого помола до остатка на сите № 0056 2-3%. Берут нижнекоропецкую

0 глину и подготовленный полигалитовый остаток.

Отдозированные материалы загружают в шаровую мельницу мокрого помола и размалывают доостатка на CHI5 те № 0056 1-2%. Полученный шликер высушизают до остаточной влажности 3-5% и измельчеиот на бегунах. Просеянный через сито 1 пресс-порошок доувлажняют водой до 7-8%.

Q Из пригртовл нного пресс-порошка на прессе КРКп -125 прессуют плитки размером 120-65 7 мм при удельном лавлвнии прессования 0,9 Mnai

- Полт/чендые плитки высушивают в

радиационных сушилках до остаточной влажности 0-05% и обжигают в роликовой печи по скоростному режиму обжига при максимальной температуре 1000°С. Продолжительность обжига 0 47 минут.

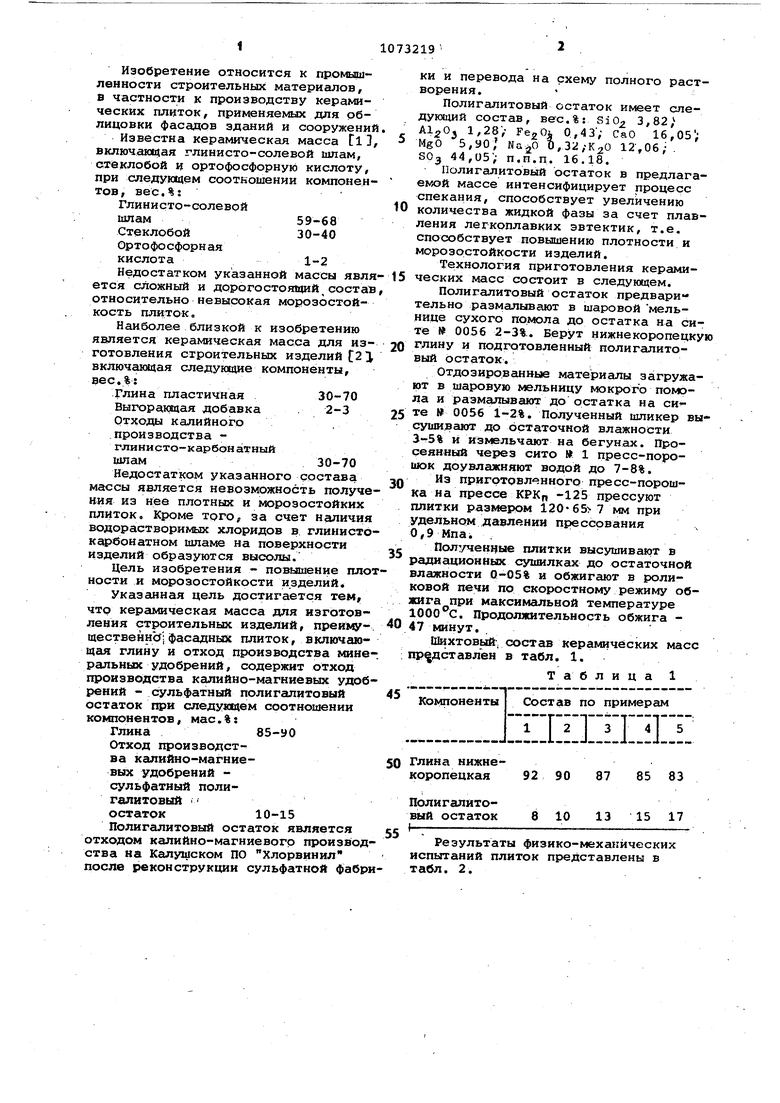

ШихтовыЙ состав керамических масс : представлен в табл. 1.

Т а б л и ц а 1

45

Состав по примерам

Компоненты

iiiij.T3:i

50 Глина нижне85 83

87

коропецкая 92 90

Полигалито13 15 17

8 10 вый остаток

(.-

55

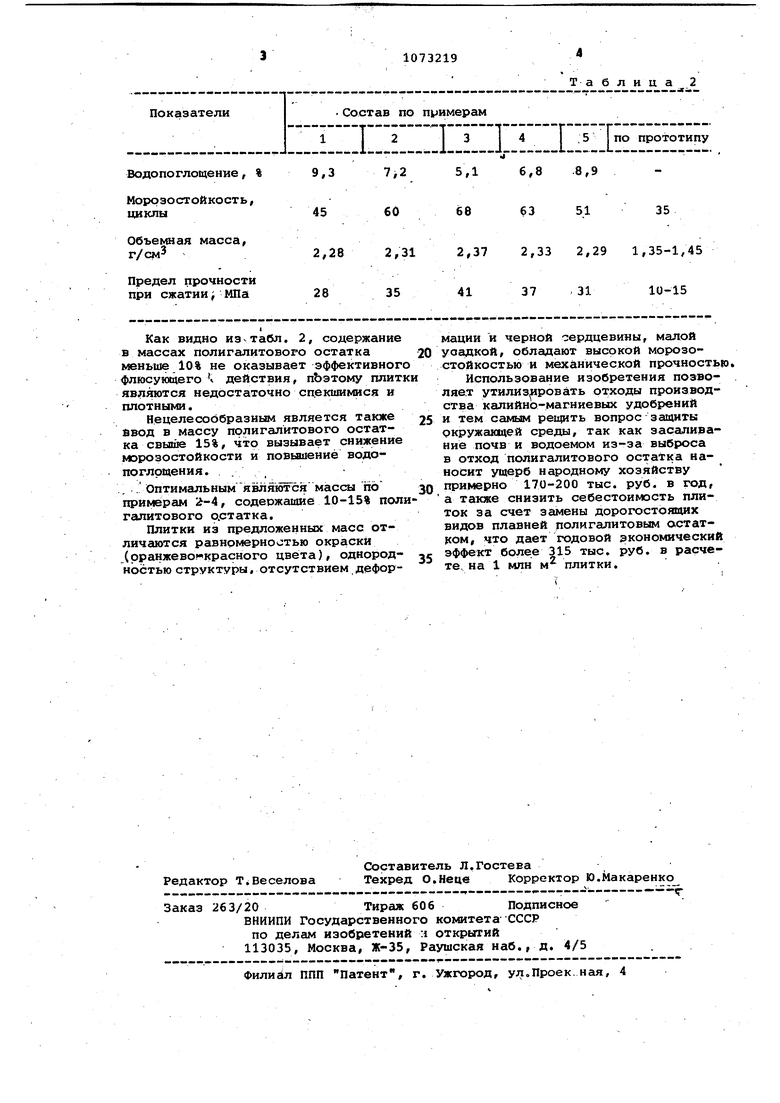

Результаты физико-механических испытаний плиток представлены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 1994 |

|

RU2064901C1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724642A1 |

| Керамическая масса для изготовления фасадных плиток и плиток для полов | 1985 |

|

SU1286571A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1982 |

|

SU1085959A1 |

| Керамическая масса | 1980 |

|

SU1024437A1 |

| Состав для изготовления облицо-ВОчНыХ плиТОК | 1979 |

|

SU814959A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса | 1982 |

|

SU1058934A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| Керамическая масса | 1985 |

|

SU1390215A1 |

Объекшая масса, г/см 2,282,31 Предел прочности при сжатии; МПа

Как видно . 2, содержание в массах полигалитоворо остатка меньше 10% не оказывает эффективного флюсующего действия, пЪэтому плитк являются недостаточно сцекшимися и плотными.

Нецелесообразным является также ввод в массу полигалитового остатка свыше 15%, что вызывает снижение Морозостойкости и повьвпениё водопоглрщения.

. Оптимальным являются массы по пpи 4epaм -4, содержащие 10-15% полигалитового 9.статка.

Плитки из предложенных масс отличаются равномерностью окраски (рранжево красного цвета), однородностью структуры, отсутствием деформации и черной сердцевины, малой уаадкой, обладают высокой морозостойкостью и механической прочность

Использование изобретения позволяет утилизировать отходы производства калийно-магниевых удобрений и тем самым рещить вопрос защиты окружашцей среды, так как засаливание почв и водоемом из-за выброса в отход полигалитового остатка наносит ущерб народному хозяйству примерно 170-200 тыс. руб, в год, а также снизить себестоимость плиток за счет замены дорогостоящих видов плавней полигалитовым остатком, что дает годовой экономический эффект более 315 тыс. руб. в расчете, на 1 млн м плитки. 2,372,33 2,29 1,35-1,45

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство CCCF №675393, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса | 1975 |

|

SU735582A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-02-15—Публикация

1982-07-14—Подача