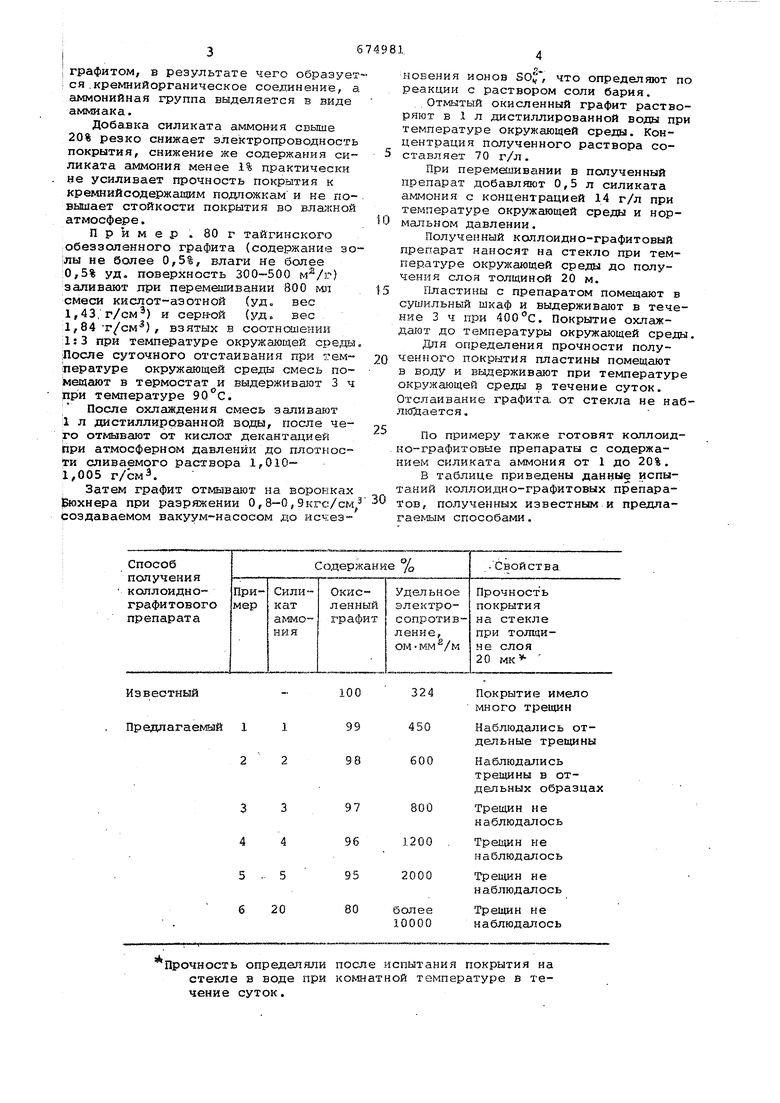

Изобретение относится к технологии получения коллоидно-графитовых препаратов для токопроводящих покрытий на стеклянных деталях фотоприемНИКОВ, экранах цветных кинескопов, оптических фильтров корректирующих линз и может использоваться в радиотехнической и оптической промьтшейности. Известен способ получения коллоид но-графитового препарата для покрытий путем окисления порошка графита смесью концентрированных азотной, и серной кислот, промывку и последующее добавление растворителя (ацетона) до нужной концентрации Д. Полученный таким способом коллоид но-графитовый препарат при нанесении на различные подложки образует при высыхании токопроводящие пленки графита. Однако нанесенное графитовое покрытие обладает слабой адгезией к стеклу и другим кремнийсодержащим подложкам и отслаивается при эксплуа тации во влажной атмосфере. Наиболее близким .к изобретению является способ получения коллоиднографитового препарата для покрытий, включающий окисление порошка графит смесью концентрированных -азотной и серной кислот, промывку и последующее добавление к окисленному графиту водного раствора соединения аммония (раствор аммиака в воде) 2, Однако добавление водного аммиака к окисленному графиту не повышает прочности графитовой пленки к кремнийсодержащим подложкам, так как при комнатной температуре водный аммиак не реагирует с кремнийсодержащими подложками, а при нагревании улетучивается. Цель изобретения - повьшение прбчности покрытия к кремнийсодержащим подложкам. Это достигается тем, что предлагаемый способ включает окисление порошка графита смесью концентрированных азотной и серной кислот, промывку и последующее добавление к окисленному графиту раствора силиката аммония в количестве 1-20% от веса сухого окисленного графита. Добавка силиката аммония не тормозит процесса поликонденсации, благодаря летучести продуктов реакции. Введение в препарат силиката аммония резко повышает прочность покрытий за счет химического взаимодействия силиката аммония с окисленным графитом, в резуль1ате чего образует ся .крелшийорГанйческрё сбёдинёние, а аммонийная группа выделяется в виде аммиака. ,,;,.;..,.,,...,„..,.,..„.,, Йобавка силиката аммон-ия свыше 20% peSko снижает элёктропровоДноБть покрытия, снижение же содержания сиЛ1П :ата;а ® 1Шйй Шнеё 1% П1Р ае усиливает прочность покрытия к кремнийсоДержащим подложка по выдаёт отЬйкЬсти покйлтйя во влангнрй атмосфере. Пример . 80 г тайгивскбго обёззопенного графита (сойерж§Шё-зо лы не бояее 0,5%, влаги Не б(эйёе 0,5% уд. поверхность 300-500 ) запивают лри перемешивании 800 мл кислот-азотной (уд. вес 1,43 г/см) и серной (уд. звес 1,84т/см), взятых в соотнесений 1:3 при Температуре окружающей среды После суточного отстаивания гфи температуре окружающей сред бЙ1сй помвцают в термостат аг выдерживают 3 ч при температуре 90 С. После охлаждения смесь запивзоот 1 л дистиллированной вода, после чего отмывают от кислоз дека нтацией при атмосферном давлении до плотности сливаетлбго раствора 1,0101,005 .: Затем графит отмывают на воронках itoxrepa при разряЕженйи 0,8-0,9кгс/см создаваемом вакуум-насосом до исчез нрвения ионов SOjJ, что определяют по реакции с раствором соли бария. ..Отмытый окисленный графит растворяют в 1 л дистиллированной воды при температуре окружающей среды. Концентрация полученного раствора составляет 70 г/л. При перемешивании в полученный препарат добавляют 0,5 л силиката аммония с концентрацией 14 г/л при температуре окружающей среды и нормальном давл.ении. Полученный коллоидно-графитовый препарат наносят на стекло при температуре Окружающей среды до получения слоя толщиной 20 м. Пластины с препаратом помещают в сушильный шкаф и выдерживают в течение 3 ч при , Покрытие охлаждают до; темпера туры окружающей среды. Лля Определений прочности полученного покрытия пластины помещают в воду и выдерживают при температуре окружающей среды в течение суток. Отслаивание графита от стекла не наблиШается. По примеру также готовят коллоидно-графитовые препараты с содержанием силиката аммония от 1 до 20%. В таблице приведены данные испытаний коллоидно-графитовых препаратов, полученных известным.и предлагаемым способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНОГО ГРАФИТА | 1972 |

|

SU332044A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО ВЫСОКОДИСПЕРСНОГО ПРЕПАРАТА ГРАФИТА ДЛЯ ПОКРЫТИЙ НА УЛЬТРАТОНКИХ СТЕКЛЯННЫХ ВОЛОКНАХ | 2014 |

|

RU2583099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2480406C2 |

| Состав для получения электропроводных покрытий на полимерных материалах | 1982 |

|

SU1098946A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНО-ГРАФИТОВЫХ СМЕСЕЙ | 2007 |

|

RU2378193C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНЫХ ДИСПЕРСИЙ ГРАФЕНА | 2013 |

|

RU2603834C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА, ТЕРМОРАСШИРЕННЫЙ ГРАФИТ И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2472701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2009 |

|

RU2415078C1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДНОЙ НИТИ ИЗ УЛЬТРАТОНКИХ СТЕКЛЯННЫХ ВОЛОКОН | 2015 |

|

RU2623401C2 |

. -.

ПроЧй&сть определяли после испытания покрытия на : Свёкле в при комнатной температуре в течение суток.

Коллоидно-графитовый препарат, полученный по предлагаемому способу, обладает по сравнению с известным более высокой прочностью к кремнийсодержащим подложкам, которые найда т -применение для замены серебра и других металлов.

Формула изобретения

Способ получения коллоидно-графитового препарата для покрытий, включающий окисление порошка графита смесью концентрированных азотной и серной кислот, промлвку и последующее добавление к окисленному -графиту водного раствора соединения аммония, отличающий ся тем, что, с целью повышения прочности покрытия к кремнийсодержащим подложкам, в качестве соединения аммония используют силикат аммония в количестве 1-20% от веса сухого окисленного графита.

Источники информации, принятые во внимание при экспертизе

0 332044, кл. С 01 В 31/04, 29.07.68.

Авторы

Даты

1979-07-25—Публикация

1977-02-09—Подача