1

Изобретение относится к области строительной техники, а именно к нроизводству железобетонных виброгидроирессованных нанорных труб.

Известен станок для изготовления сннралькых или снирально-перекрестных арматурных каркасов труб, в котором сменный ротор с размсш,еннымн на нем направляющнми рейками крепится консольно к приводному шпинделю, установленному на двух «опорах. Свободный конец сменного ротора поддерживается в процессе навивки каркасов при помощи шарнирно закрепленной на основании откидной опоры 1.

Однако нри использовании известного устройства повреждается конусообразное углубление на втулке ротора, отрываются головки болтов, прикрепляющих ротор к приводному шпинделю, и невозможно добиться без помощи впешнего нодъемного механизма стыковки ротора с откидной опорой после снятия готового арматурного каркаса, носкольку нрогиб консольно прикрепленного ротора оказывается болыие допустимого.

Целью изобретения является повышение надежности работы и увеличение срока службы станка.

Указанная цель достигается тем, что предлагаемый станок имеет шарнирно закрепленный на откндной опоре регулируемый по длине опорный рычаг, на свободном конце которого размещены U-образный опорный элемент и опорный ролик, при этом шарнир онорного рычага расположен выше шарнира откидной опоры.

Кроме того, станок имеет шарнирно размещенный на откндной оноре с возможностью взаимодействия с опорным рычагом дугообразный подъемный рычаг с отвесом и пруисину, концы которой соответственно закреплены па опорном рычаге и откидной оноре.

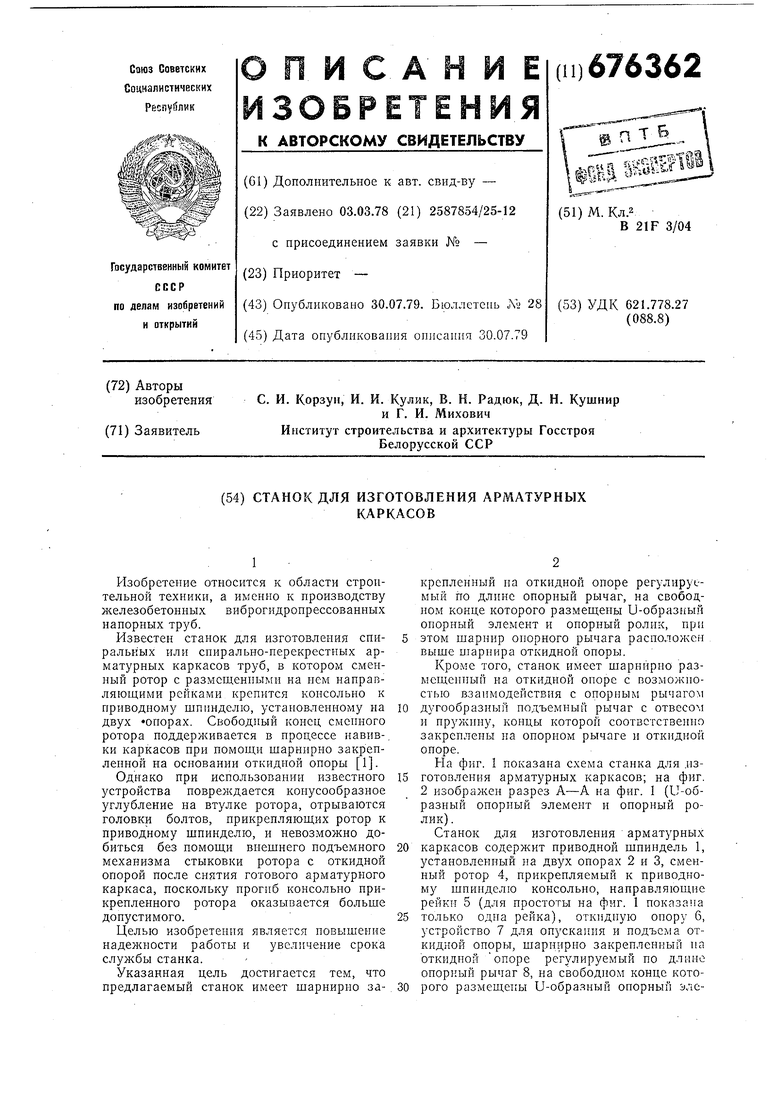

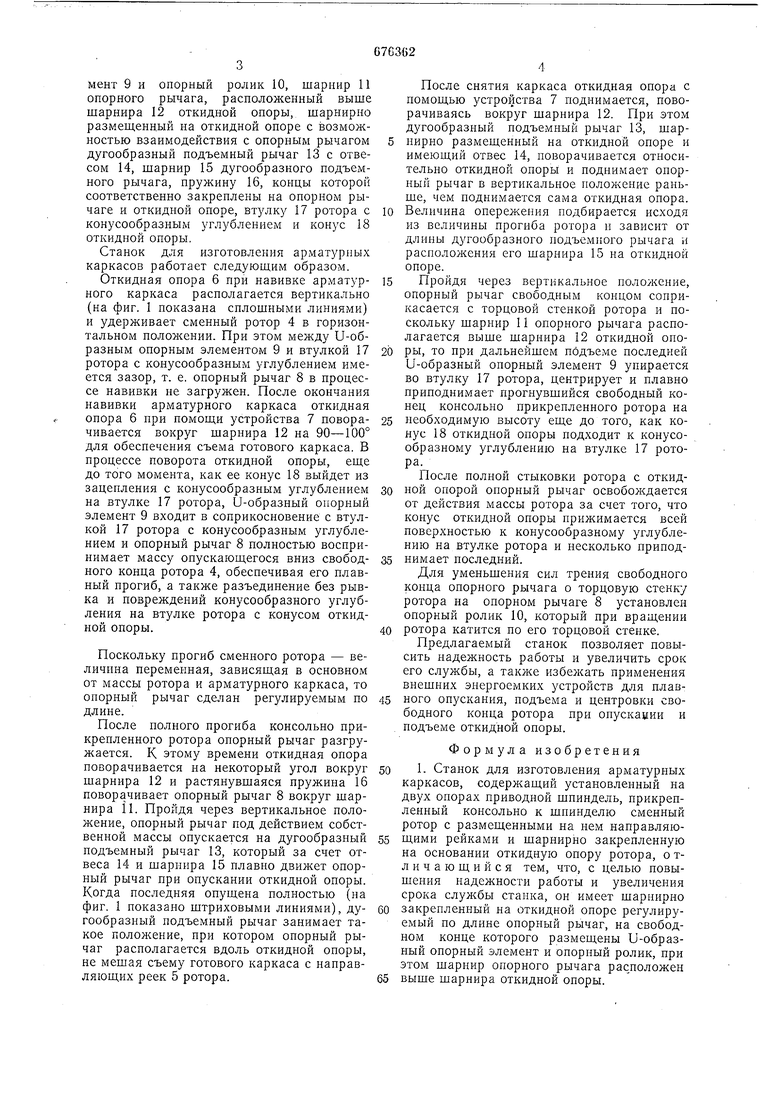

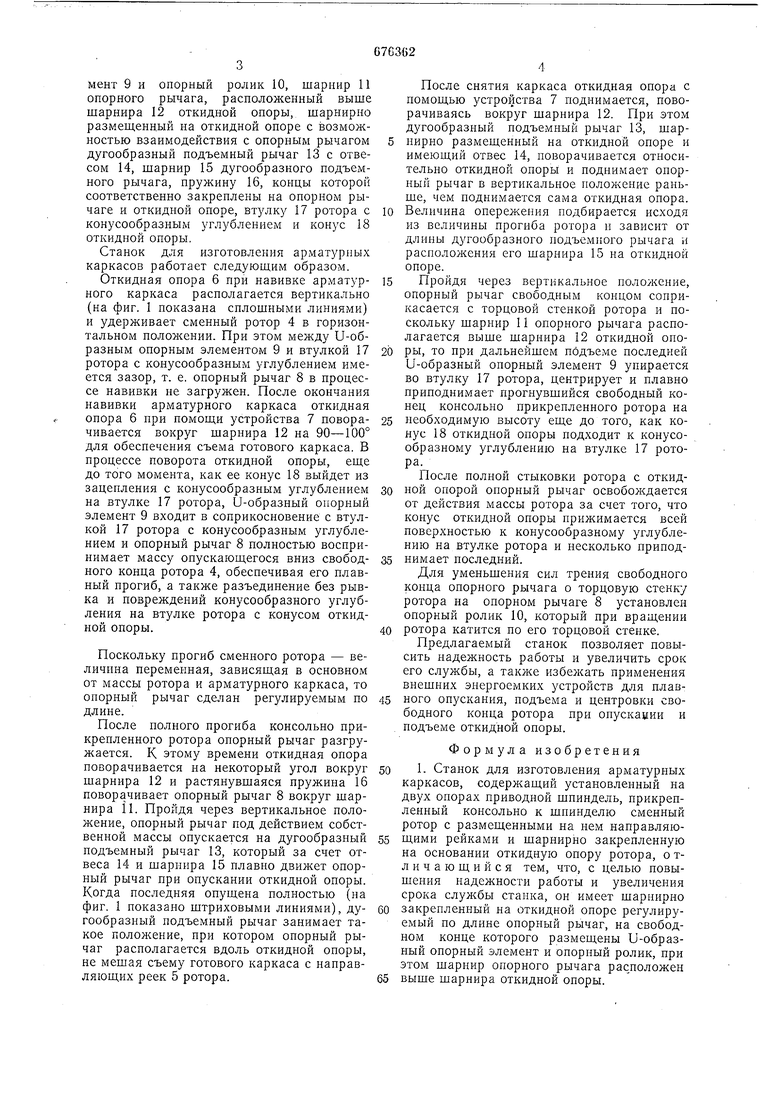

На фиг. I показана схема станка для .изготовления арматурных каркасов; на фиг. 2 изображен разрез А-А на фиг. 1 (U-образный опорный элемент и опорный ролик).

Станок для изготовления арматурных каркасов содержит нрнводной шпиндель 1, установленный на двух онорах 2 и 3, сменный ротор 4, нрикрепляемый к приводному шпннделю консольно, направляющие рейки 5 (для простоты на фиг. 1 показана только одна рейка), откидную онору 6, устройство 7 для опускания и подъема откидной опоры, шарпирно закрепленный на откндной опоре регулируемый но длине опорный рычаг 8, на свободном конце которого размещены U-образный опорный элемент 9 и опорный ролик 10, шарнир 11 опорного рычага, расположенный выше шарннра 12 откидной опоры, шарнирно размеш;енньш на откидной опоре с возможностью взанмодействия с опорным рычагом дугообразный подъемный рычаг 13 с отвесом 14, шарнир 15 дугообразного подъемного рычага, пружину 16, концы которой соответственно закреплены на опорном рычаге и откндной опоре, втулку 17 ротора с конусообразным углублением и конус 18 откидной опоры. Станок для изготовления арматурных каркасов работает следующим образом. Откидная опора 6 при навивке арматурного каркаса располагается вертикально (на фиг. 1 показана сплошными линиями) и удерживает сменный ротор 4 в горизонтальном положении. При этом между U-образным опорным элементом 9 и втулкой 17 ротора с конусообразным углублением имеется зазор, т. е. опорный рычаг 8 в процессе навивки не загружен. После окончания навивки арматурного каркаса откидная опора 6 при помош,и устройства 7 поворачивается вокруг шарнира 12 на 90-100° для обеспечения съема готового каркаса. В процессе поворота откидной опоры, еще до того момента, как ее конус 18 выйдет из зацепления с конусообразным углублением на втулке 17 ротора, U-образный опорный элемент 9 входит в соприкосновение с втулкой 17 ротора с конусообразным углублением и опорный рычаг 8 полностью воспринимает массу опускающегося вниз свободного конца ротора 4, обеспечивая его плавный прогиб, а также разъединение без рывка и повреждений конусообразного углубления на втулке ротора с конусом откидной опоры. Поскольку прогиб сменного ротора - величина переменная, зависящая в основном от массы ротора и арматурного каркаса, то опорный рычаг сделан регулируемым по длине. После нолного прогиба консольно прикрепленного ротора опорный рычаг разгружается. К этому времени откидная опора поворачивается на некоторый угол вокруг шарнира 12 и растянувшаяся пружина 16 поворачивает опорный рычаг 8 вокруг шарнира 11. Пройдя через вертикальное положение, опорный рычаг под действием собственной массы опускается на дугообразный подъемный рычаг 13, который за счет отвеса 14 н щарнира 15 плавно движет опорный рычаг при опускании откидной опоры. Когда последняя опущена полностью (на фиг. 1 показано щтриховыми линиями), дугообразный подъемный рычаг занимает такое положение, при котором опорный рычаг располагается вдоль откидной опоры, не мешая съему готового каркаса с направляющих реек 5 ротора. 5 10 15 20 25 30 35 40 45 50 55 60 65 После снятия каркаса откидная опора с помощью устройства 7 поднимается, поворачиваясь вокруг шарнира 12. При этом дугообразный подъемный рычаг 13, шарнирно размещенный на откидной оноре и имеющий отвес 14, поворачивается относительно откидной опоры и поднимает опорный рычаг в вертикальное положение раньше, чем поднимается сама откидиая опора. Величина опережения подбирается исходя из величины прогиба ротора и зависит от длины дугообразного подъемного рычага и расположения его щарнира 15 на откидной опоре. Пройдя через вертикальное положение, опорный рычаг свободным концом соприкасается с торцовой стенкой ротора и поскольку щарнир 11 опорного рычага располагается выще шарнира 12 откндной оноры, то прн дальнейшем пбдъеме последней U-образный опорный элемент 9 упирается во втулку 17 ротора, центрирует и плавно нрнноднимает прогнувшийся свободный конец консольно прикрепленного ротора на необходимую высоту еще до того, как конус 18 откидной оноры подходит к конусообразному углублению на втулке 17 ротора. После полной стыковки ротора с откидной опорой опорный рычаг освобождается от действия массы ротора за счет того, что конус откидной опоры прижимается всей поверхностью к конусообразному углублению на втулке ротора и несколько нриподнимает последний. Для уменьшения сил трения свободного конца опорного рычага о торцовую стенку ротора на опорном рычаге 8 установлен опорный ролик 10, который при вращении ротора катится по его торцовой стенке. Предлагаемый станок позволяет повысить надежность работы н увеличить срок его , а также избежать применения внещних энергоемких устройств для плавного опускания, подъема и центровки свободного конца ротора при опускаиин и подъеме откидной оноры. Формула изобретения 1- Станок для изготовления арматурных каркасов, содержащий установленный на двух опорах приводной щпиндель, прикрепленный консольно к щпинделю сменный ротор с размещенными на нем направляющнми рейками и щарнирно закрепленную на основании откидную опору ротора, отличающийся тем, что, с целью повышения надежности работы и увеличения срока службы станка, он имеет щарнирно закрепленный на откидной опоре регулируемый по длине опорный рычаг, на свободном конце которого размещены U-образный опорный элемент и опорный ролик, при этом щарнир опорного рычага рас положен выще щарнира откидной опоры.

2. Станок по п. 1, отличающийся тем, что он имеет шарнирно размещенный на откидной опоре с возможностью взаимодействия с опорным рычагом дугообразный подъемный рычаг с отвесом и пружину,

концы которой соответственно закреплены на опорном рычаге и откидной опоре.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 500860, кл. В 21F 3/04, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор станка для изготовления арматурных каркасов железобетонных труб | 1989 |

|

SU1706767A1 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1978 |

|

SU737603A1 |

| Станок для навивки полосовых заготовок в спираль | 1974 |

|

SU516453A1 |

| Установка для формования объемного блока с перегородками | 1982 |

|

SU1090561A1 |

| Станок для мерной резки арматурной проволоки | 1974 |

|

SU515557A1 |

| Устройство для сварки арматурных каркасов | 1986 |

|

SU1461606A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОРНЕВИЩ КОРНЕОТПРЫСКОВЫХ СОРНЯКОВ, ПРЕИМУЩЕСТВЕННО КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ, И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2160524C1 |

| УСТРОЙСТВО ДЛЯ ВЕДЕНИЯ ПОЖАРОСПАСАТЕЛЬНЫХ РАБОТ НА ВЫСОТНЫХ ЗДАНИЯХ И СООРУЖЕНИЯХ | 2003 |

|

RU2263625C2 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1990 |

|

SU1791597A1 |

| Устройство для сварки пространственных арматурных каркасов | 1983 |

|

SU1101337A1 |

//-//j/ T

Г,

-г

Т

Риг.

Авторы

Даты

1979-07-30—Публикация

1978-03-03—Подача