Фиг 2

Изобретение относится к производству сборного железобетона и может ь использовано для изготовления арматурных, преимущественно спираль- но-перекрестных, каркасов железобетонных труб, а также спиралей раз- дичного назначения и пружин.

Цель изобретения - упрощение конструкции ротора и повышение каче- ства изготавливаемых каркасов.

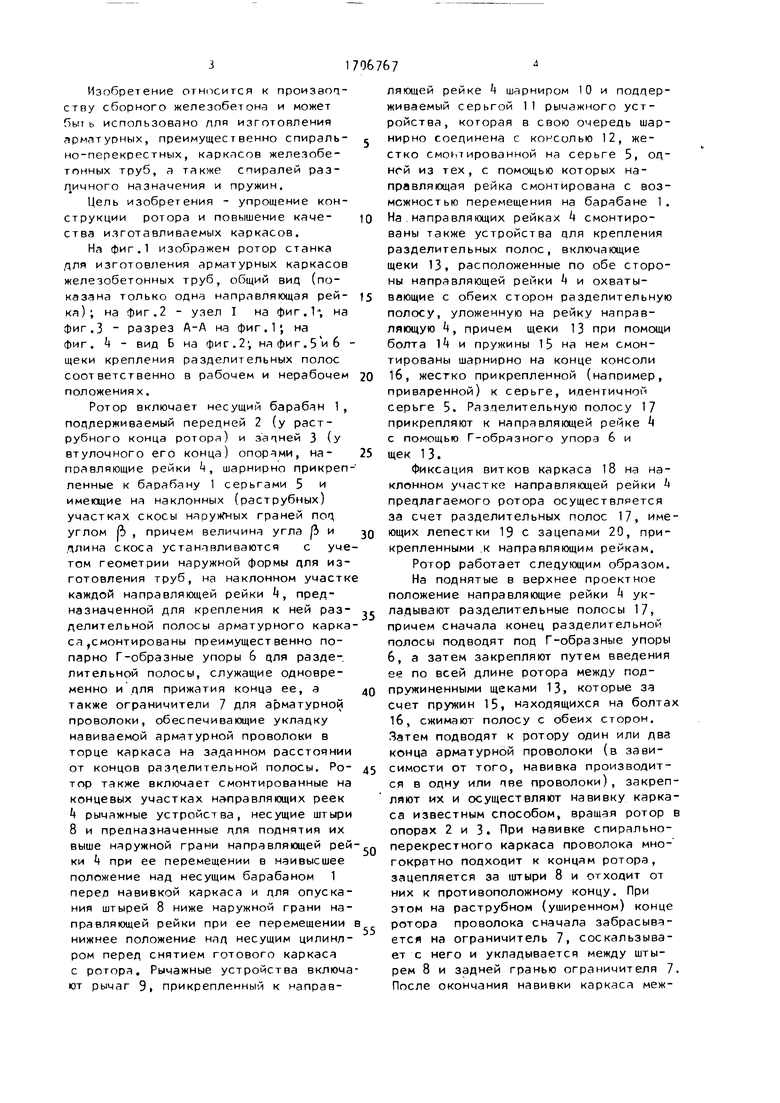

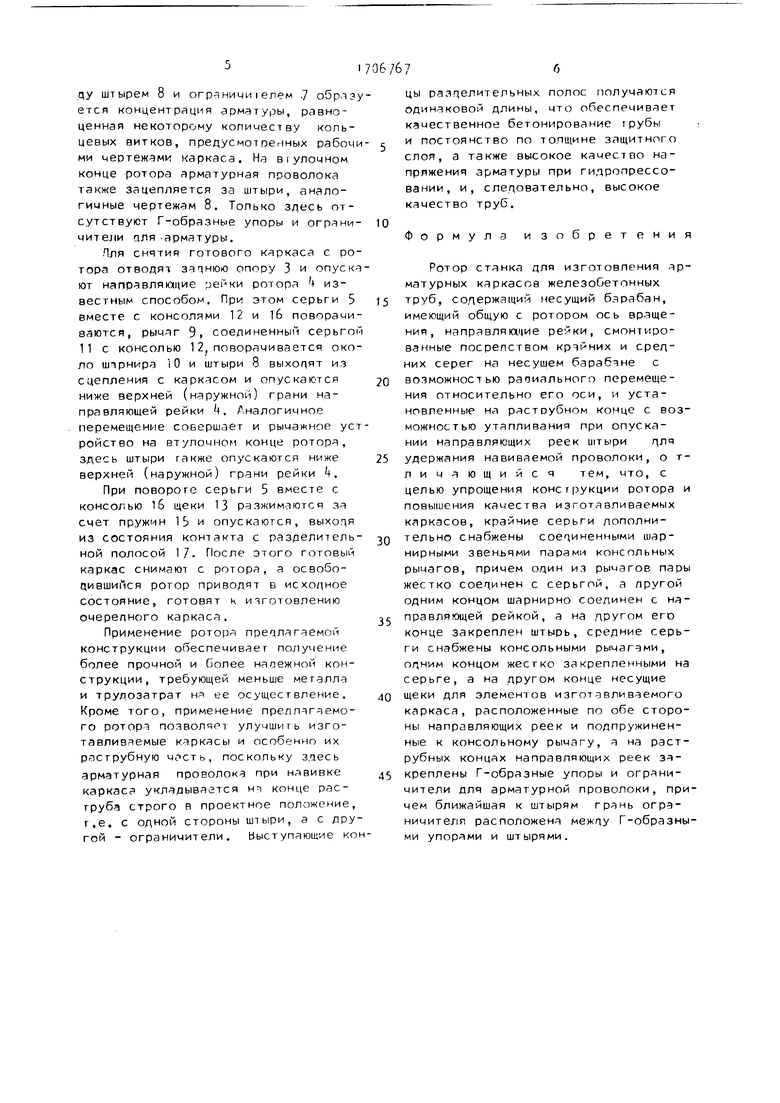

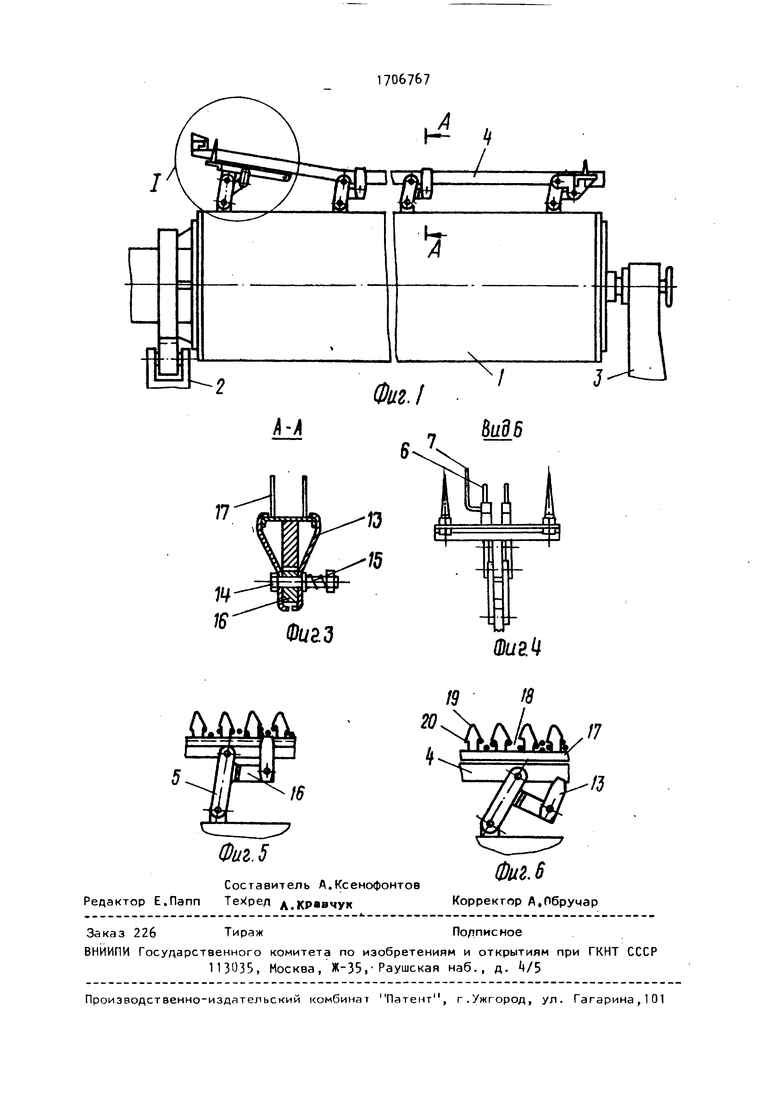

На фиг.1 изображен ротор станка для изготовления арматурных каркасов железобетонных труб, общий вид (показана только одна направляющая рей- ка) ; на фиг.2 - узел I на фиг.1 -, на фиг.З - разрез А-А на фиг.1; на фиг. k - вид Б на фи г. 2; на фи г. 5 и 6 щеки крепления разделительных полос соответственно в рабочем и нерабочем положениях.

Ротор включает несущий барабан 1, поддерживаемый передней 2 (у раструбного конца ротора) и задней 3 (у втулочного его конца) опорами, на- правляющие рейки k, шарнирно прикрепленные к барабану 1 серьгами 5 и имеющие на наклонных (раструбных) участках скосы наружных граней под углом ft , причем величина угла |5 и длина скоса устанавливаются с учетом геометрии наружной формы для изготовления труб, на наклонном участк каждой направляющей рейки , предназначенной для крепления к ней раз- делительной полосы арматурного каркаса смонтированы преимущественно попарно Г-образные упоры 6 для разделительной полосы, служащие одновременно и для прижатия конца ее, а также ограничители 7 для арматурной проволоки, обеспечивающие укладку навиваемой арматурной проволоки в торце каркаса на заданном расстоянии от концов разделительной полосы. Ро- тор также включает смонтированные на концевых участках направляющих реек рычажные устройства, несущие штыри 8 и предназначенные для поднятия их выше наружной грани направляющей рей ки k при ее перемещении в наивысшее положение над несущим барабаном 1 перед навивкой каркаса и для опускания штырей 8 ниже наружной грани направляющей рейки при ее перемещении нижнее положение над несущим цилиндром перед снятием готового каркаса с ротора. Рычажные устройства включают рычаг 9, прикрепленный к направ

с

5 0

5 Q ,- 0 5 Q

5

ляющей рейке шарниром 10 и поддерживаемый серьгой 11 рычажного устройства, которая в свою очередь шарнирно соединена с консолью 12, жестко смонтированной на серьге 5, од- нгй из тех, с помощью которых направляющая рейка смонтирована с возможностью перемещения на барабане 1. На.направляющих рейках k смонтированы также устройства для крепления разделительных полос, включающие щеки 13, расположенные по обе стороны направляющей рейки k и охватывающие с обеих сторон разделительную полосу, уложенную на рейку направляющую k, причем щеки 13 при помощи болта и пружины 15 на нем смонтированы шарнирно на конце консоли 16, жестко прикрепленной (например, приваренной) к серьге, идентичной серьге 5. Разделительную полосу 17 прикрепляют к направляющей рейке k с помощью Г-образного упора 6 и щек 13.

Фиксация витков каркаса 18 на наклонном участке направляющей рейки предлагаемого ротора осуществляется за счет разделительных полос 17, имеющих лепестки 19 с зацепами 20, прикрепленными .к направляющим рейкам.

Ротор работает следующим образом.

На поднятые в верхнее проектное положение направляющие рейки укладывают разделительные полосы 17, причем сначала конец разделительной полосы подводят под Г-образные упоры 6, а затем закрепляют путем введения ее по всей длине ротора между подпружиненными щеками 13, которые за счет пружин 15, находящихся на болтах 16, сжимают полосу с обеих сторон. Затем подводят к ротору один или два конца арматурной проволоки (в зависимости от того, навивка производится в одну или пве проволоки), закрепляют их и осуществляют навивку каркаса известным способом, вращая ротор в опорах 2 и 3. При навивке спирально- перекрестного каркаса проволока мно- гократно подходит к концам ротора, зацепляется за штыри 8 и отходит от них к противоположному концу. При этом на раструбном (уширенном) конце ротора проволока сначала забрасывается на ограничитель 7, соскальзывает с него и укладывается между штырем 8 и задней гранью ограничителя 7. После окончания навивки каркаса межqy штырем 8 и ограничителем 7 образуется концентрация арматуры, равноценная некоторому количеству кольцевых витков, предусмотренных рабочими чертежами каркаса. На втулочном конце ротора арматурная проволока также зацепляется за штыри, аналогичные чертежам 8. Только здесь отсутствуют Г-образные упоры и ограничители для -арматуры.

Лля снятия готового каркаса с ротора отводят затнюю опору 3 и опускают направляющие рейки ротора 4 известным способом. При этом серьги 5 вместе с консолями 12 и 16 поворачиваются, рычаг 9, соединенный серьгой 11 с консолью 12, поворачивается около илрнира 10 и штыри 8 выходят из сцепления с каркасом и опускаются ниже верхней (наружной) грани направляющей рейки Ц. Аналогичное перемещение совершает и рычажное устройство на втулочном конце ротора, здесь штыри также опускаются ниже верхней (наружной) грани рейки k.

При повороте серьги 5 вместе с консолью 16 щеки 13 разжимаются за счет пружин 15 и опускаются, выходя из состояния контакта с разделительной полосой 1/. После этого готовый каркас снимают с ротора, а освободившийся ротор приводят в исходное состояние, готовят к изготовлению очередного каркаса.

Применение ротора предлагаемой конструкции обеспечивает получение более прочной и более надежной конструкции, требующей меньше металла и трудозатрат на ее осуществление. Кроме того, применение предлагаемого ротора позволяет улучшить изготавливаемые каркасы и особенно их раструбную часть, поскольку здесь арматурная проволока при навивке каркаса укладывается нп конце раструба строго в проектное положение, г,е, с одной стороны штыри, а с другой - ограничители. Выступающие кон

цы разделительных полос получаются одинаковой длины, что обеспечивает качественное бетонирование грубы и постоянство по толщине защитного слоя, а также высокое качество напряжения арматуры при гидропрессовании, и, следовательно, высокое качество труб.

Формула изобретения

Ротор станка для изготовления арматурных каркасов железобетонных

труб, содержащий несущий барабан, имеющий общую с ротором ось вращения, направляющие рейки, смонтированные посредством крайних и средних серег на несущем барабане с

возможностью радиального перемещения относительно его оси, и установленные на раструбном конце с возможностью утапливания при опускании направляющих реек штыри для

удержания навиваемой проволоки, о т- личающийсч тем, что, с целью упрощения конструкции ротора и повышения качества изготавливаемых каркасов, крайние серьги дополнительно снабжены соединенными шарнирными звеньями парами консольных рычагов, причем один из рычагов пары жестко соединен с серьгой, а лругой одним концом шарнирно соединен с направляющей рейкой, а на другом его конце закреплен штырь, средние серьги снабжены консольными рычагами, одним концом жестко закрепленными на серьге, а на другом конце несущие

щеки для элементов изготавливаемого каркаса, расположенные по обе стороны направляющих реек и подпружиненные к консольному рычагу, а на раструбных концах направляющих реек закреплены Г-образные упоры и ограничители для арматурной проволоки, причем ближайшая к штырям грань ограничителя расположена между Г-образны- ми упорами и штырями.

Ц

L

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навивки спирально-перекрестного каркаса из арматурной проволоки для виброгидропрессованных труб | 1987 |

|

SU1491731A1 |

| Устройство для натяжения арматурной проволоки в процессе навивки каркасов | 1985 |

|

SU1288282A1 |

| Ротор станка для изготовления арматурных каркасов железобетонных труб | 1973 |

|

SU500860A1 |

| Устройство для изготовления арматурных каркасов | 1977 |

|

SU750019A1 |

| Станок для изготовления арматурных каркасов и железобетонных труб | 1976 |

|

SU613060A1 |

| Станок для изготовления спиралей арматурных каркасов | 1979 |

|

SU878398A1 |

| НАРОДНОЕ ПРЕДПРИЯТИЕ (ЧЕХОСЛОВАКИЯ) Действительный изобретатель Адольф Дыяк | 1950 |

|

SU86609A1 |

| Станок для изготовления арматурных каркасов | 1978 |

|

SU676362A1 |

| Устройство для изготовления плоских сеток | 1980 |

|

SU895580A1 |

| Устройство для изготовления обрезиненного кордного полотна | 1973 |

|

SU539510A3 |

Изобретение относится к устройствам для изготовления арматурных каркасов и позволяет упростить его конструкцию и повысить качество изготавливаемых каркасов. Устройство состоит из барабана, установленного на опорах, и направляющих реек, шар-i нирно прикрепленных к барабану сеоь- гами 5. На наклонном участке каждой направляющей рейки смонтированы Т-образные упоры 6 для разделительной полосы, а также ограничители 7 для арматурной проволоки. Устройство включает рычаг 9, прикрепленный к направляющей рейке шарниром 10 и поддерживаемый серьгой 11. Серьга 11 шарнирно соединена с консолью 12, жестко смонтированной на серьге 5. На направляющих рейках смонтированы узлы крепления разделительных полос, состояние из щек, расположенных по обе стороны направляющей рейки. Причем щеки смонтированы на конце консоли при помощи болта и пружины. 1 з,п.ф-лы, 6 ил. (Л

ФЦ2Э

ДА

ФигЦ

20

19Ю

Skftluv

/7

| Ротор станка для изготовления арматурных каркасов железобетонных труб | 1973 |

|

SU500860A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-23—Публикация

1989-09-11—Подача