(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ

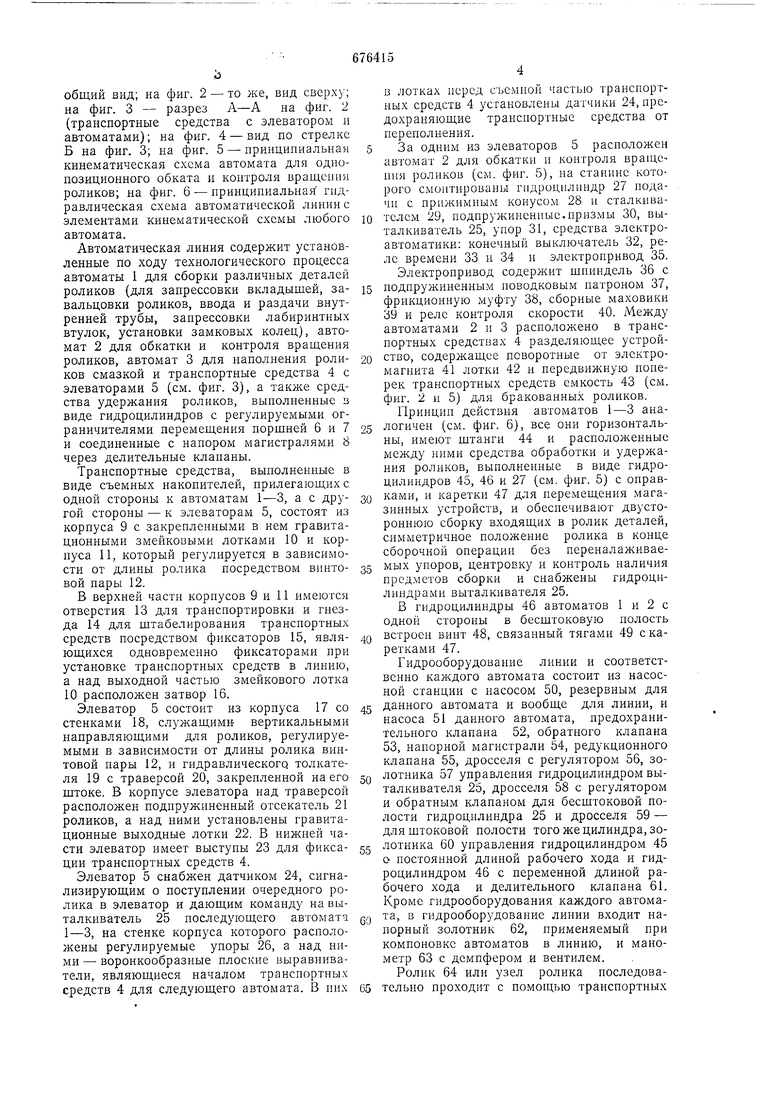

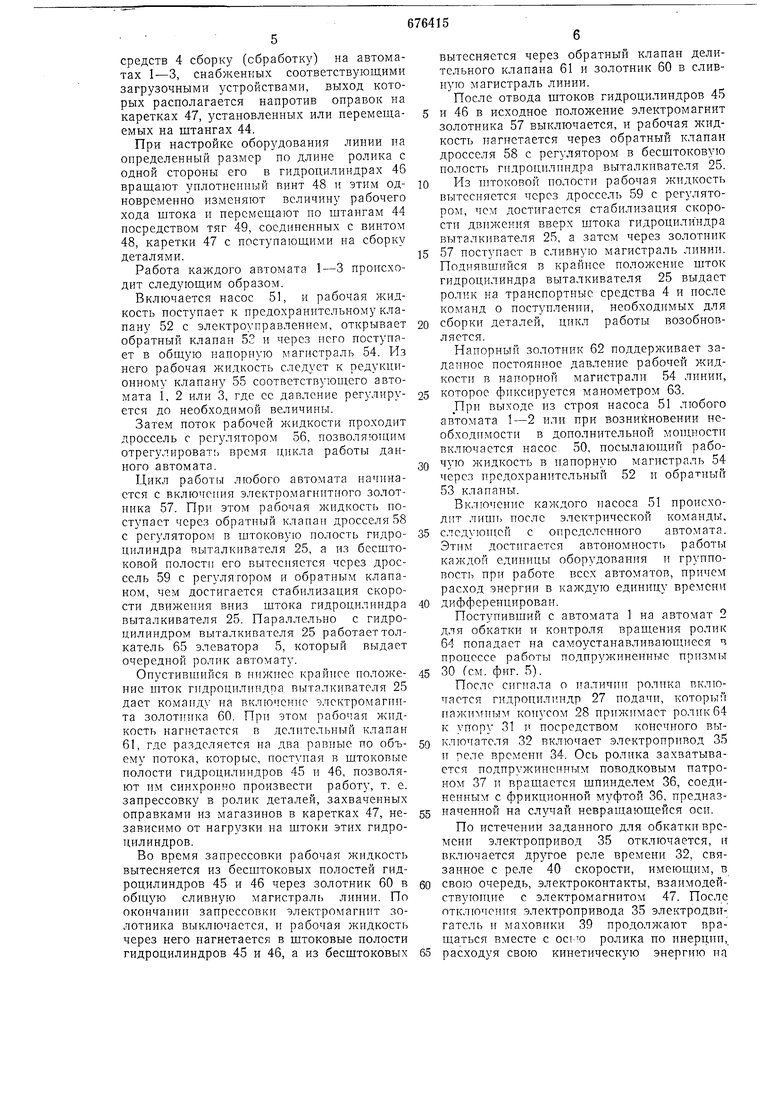

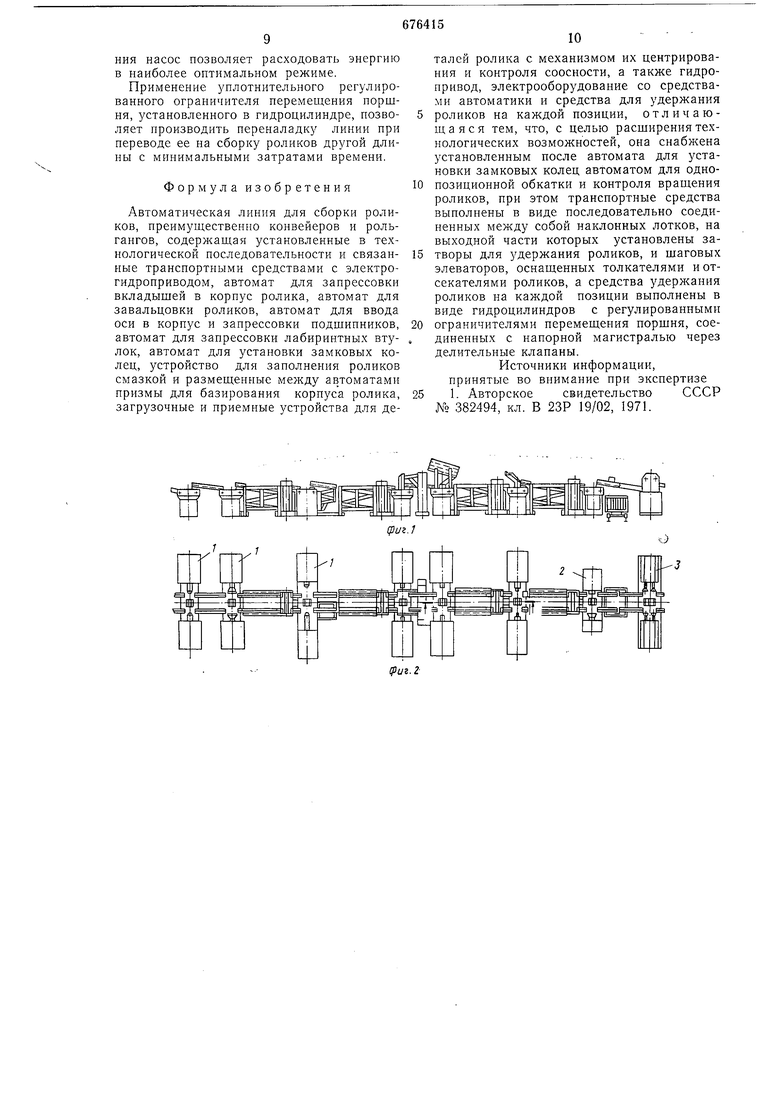

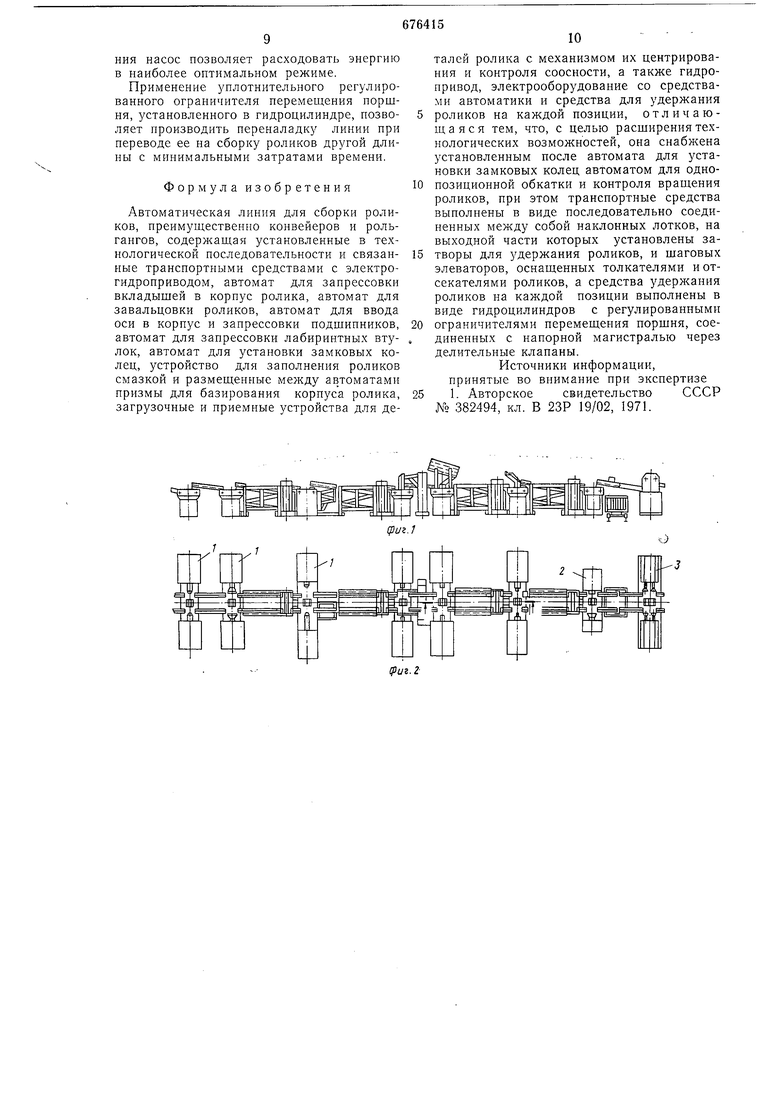

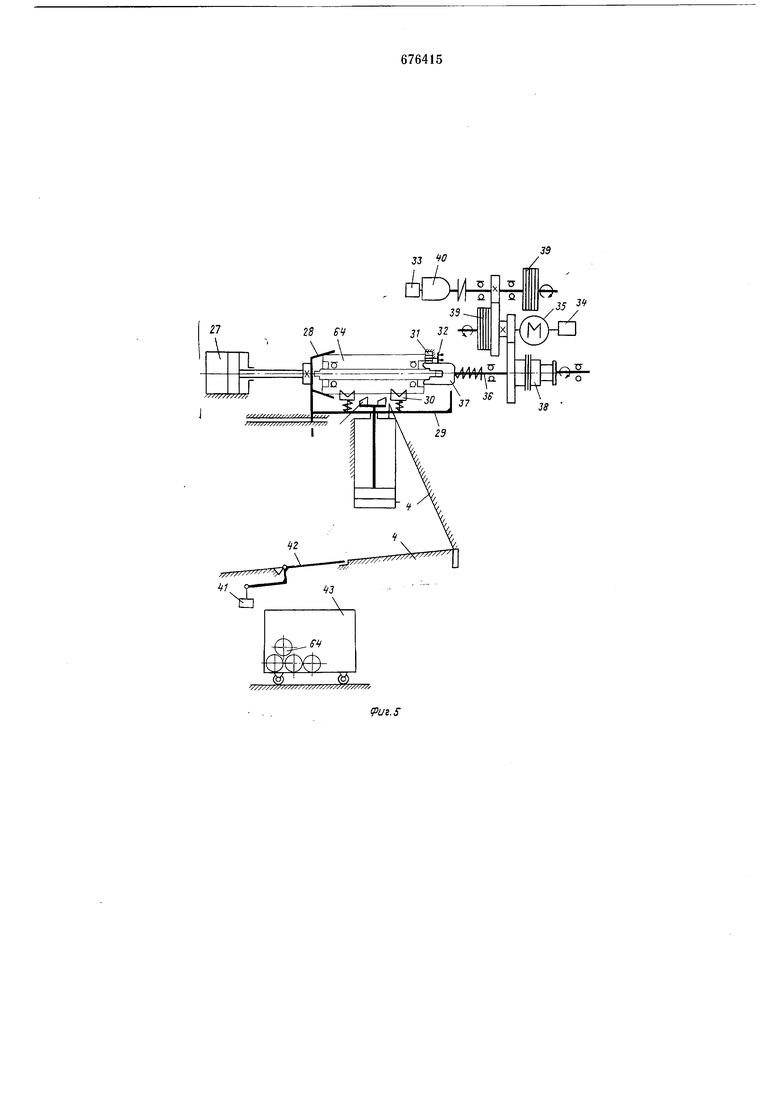

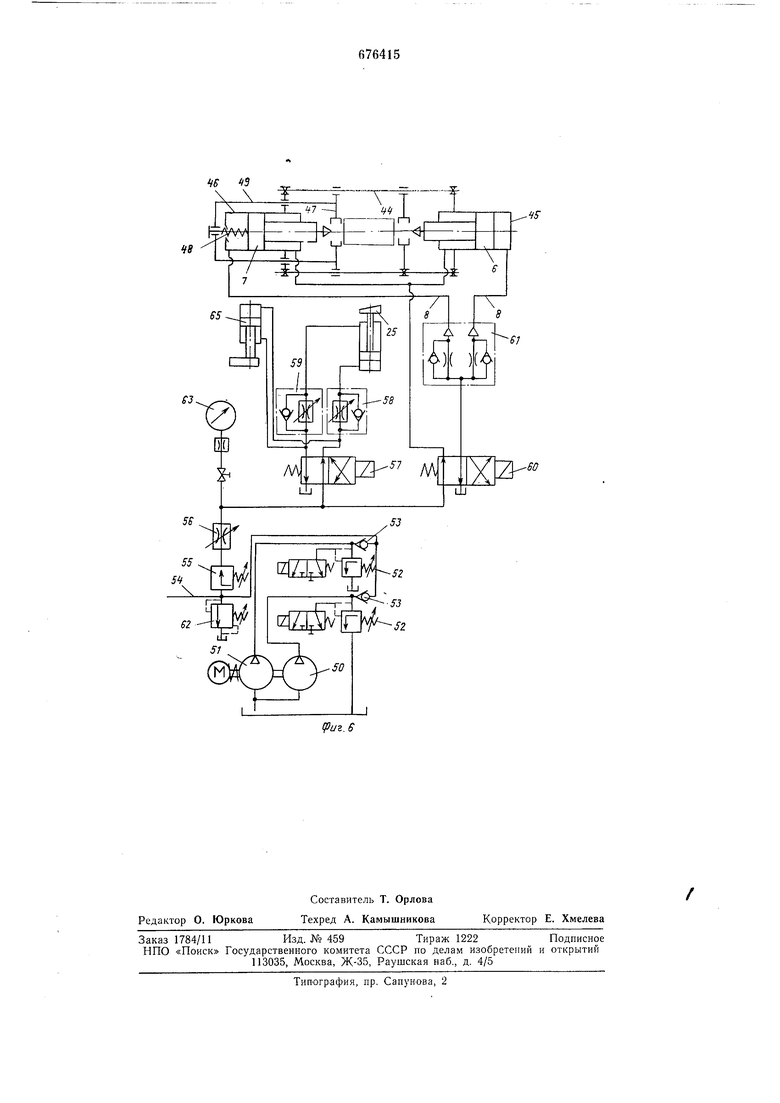

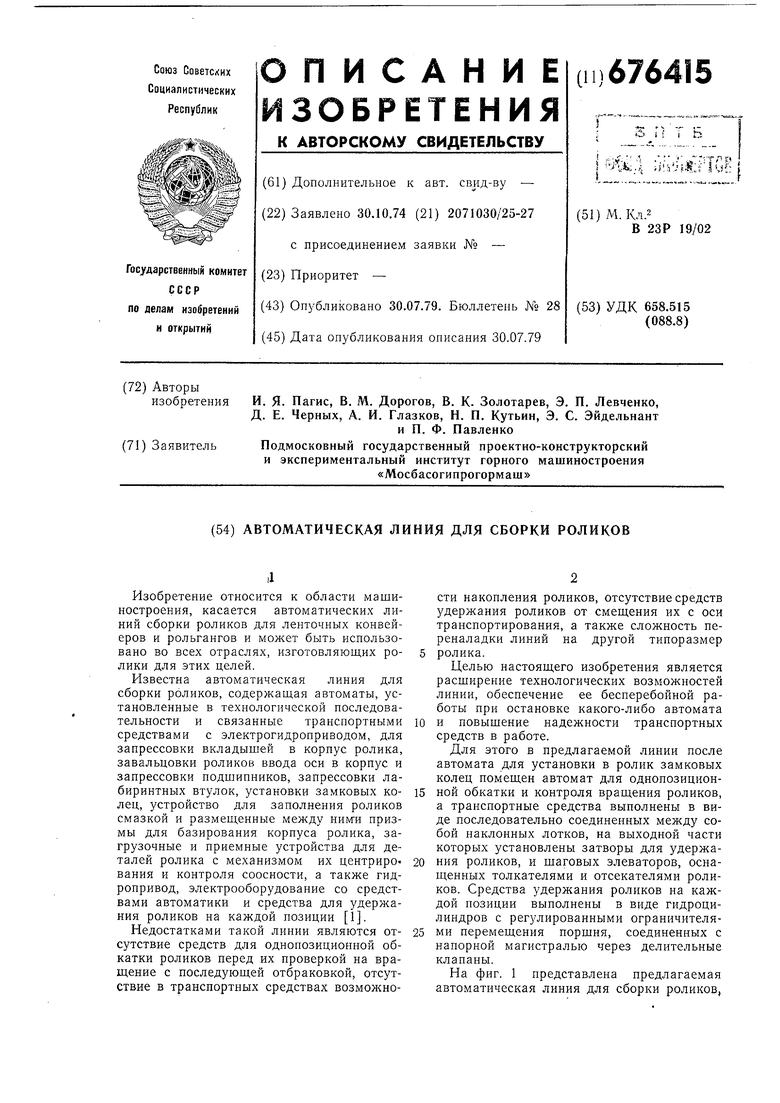

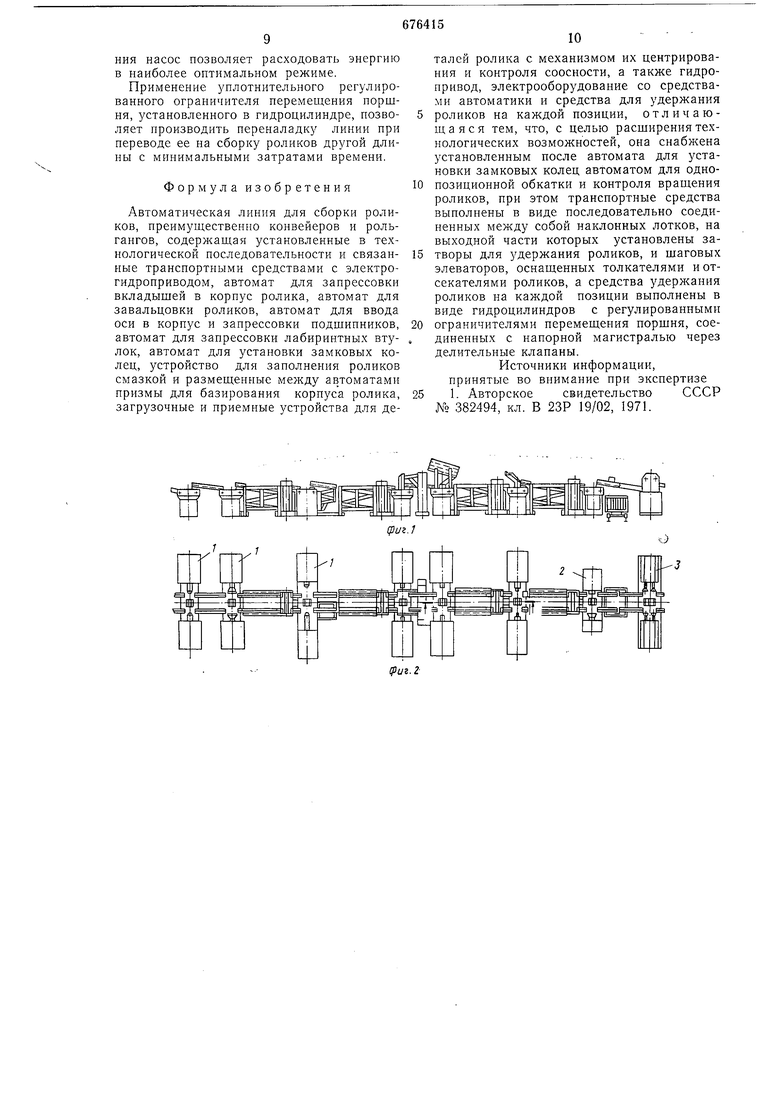

общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2 (транспортные средства с элеватором и автоматами); на фиг. 4 - вид но стрелке Б на фиг. 3; на фиг. 5 - принципиальная кинематическая схема автомата для однонозиционного обката и контроля вращения роликов; на фиг. 6 - принципиальная гпдравлическая схема автоматической линии с элементами кинематической схемы любого автомата.

Автоматическая линия содержит установленные по ходу технологического процесса автоматы 1 для сборки различных деталей роликов (для запрессовки вкладышей, завальцовки роликов, ввода и раздачи внутренней трубы, запрессовки лабиринтных втулок, установки замковых колец), автомат 2 для обкатки и контроля вращения роликов, автомат 3 для наполнения роликов смазкой и транспортные средства 4 с элеваторами 5 (см. фиг. 3), а также средства удержания роликов, выполненные в виде гидродилиндров с регулируемыми ограничителями перемещения порщней 6 и 7 и соединенные с напором магистралями 8 через делительные клапаны.

Транспортные средства, выполненные в виде съемных накопителей, прилегающих с одной стороны к автоматам 1-3, а с другой стороны - к элеваторам 5, состоят из корпуса 9 с закрепленными в нем гравитационными змейковыми лотками 10 и корпуса 11, который регулируется в зависимости от длины ролика посредством винтовой пары 12.

В верхней части корпусов 9 и 11 имеются отверстия 13 для транспортировки и гнезда 14 для штабелирования транспортных средств посредством фиксаторов 15, являющихся одновременно фиксаторами при установке транспортных средств в линию, а над выходной частью змейкового лотка 10 расположен затвор 16.

Элеватор 5 состоит из корпуса 17 со стенками 18, служащими- вертикальными направляющими для роликов, регулируемыми в зависимости от длины ролика винтовой нары 12, и гидравлического толкателя 19 с траверсой 20, закрепленной на его штоке. В корпусе элеватора над траверсой расположен подпружиненный отсекатель 21 роликов, а над ними установлены гравитационные выходные лотки 22. В нижней части элеватор имеет выступы 23 для фиксации транспортных средств 4.

Элеватор 5 снабжен датчиком 24, сигнализирующим о поступлении очередного ролика в элеватор и дающим команду на выталкиватель 25 последующего автомата 1-3, на стенке корпуса которого расположены регулируемые упоры 26, а над ними - воронкообразные плоские выравниватели, являющиеся началом транспортных средств 4 для следующего автомата. В них

в лотках перед съемной частью транспортных средств 4 установлены датчики 24,предохраняющие транспортные средства от переполнения.

5 За одним из элеваторов 5 расиолол ен автомат 2 для обкатки и контроля вращения роликов (см. фиг. 5), на станине которого смонтированы гидроцнлиндр 27 иодачн с прижимным конусом 28 и сталкива10 телом 29, подпружиненные.призмы 30, выталкиватель 25, упор 31, средства электроавтоматики: конечный выключатель 32, реле времени 33 и 34 и электропривод 35. Электропривод содержит щниндель 36 с 15 иодпружиненньш иоводковым патроном 37, фрикционную муфту 38, сборные маховики 39 и реле контроля скорости 40. Между автоматами 2 и 3 расположено в транспортных средствах 4 разделяющее устрой0 ство, содержащее поворотные от электромагнита 41 лотки 42 и передвижную иоперек транспортных средств емкость 43 (см. фиг. 2 и 5) для бракованных роликов.

Приицип действия автоматов 1-3 ана5 логичен (см. фиг. 6), все они горизонтальны, имеют штанги 44 и расположенные между ними средства обработки и удержания роликов, выполненные в виде гидроцилиндров 45, 46 и 27 (см. фиг. 5) с оправ0 ками, и каретки 47 для перемещения магазинных устройств, и обеспечивают двустороннюю сборку входящих в ролик деталей, симметричное положение ролика в конце сборочной операции без переналаживае5 мых упоров, центровку и контроль наличия предметов сборки и снабжены гидроцилиндрами выталкивателя 25.

В гидроцилиндры 46 автоматов 1 и 2 с одной стороны в бесштоковую полость 0 встроен винт 48, связанный тягами 49 с каретками 47.

Гидрооборудоваиие линии и соответственно каждого автомата состоит из насосной станции с насосом 50, резервным для 5 данного автомата и вообще для линии, и насоса 51 данного автомата, предохранительного клапана 52, обратного клапана 53, напорной магистрали 54, редукционного клапана 55, дросселя с регулятором 56, зоQ лотника 57 управления гидроцилиндром выталкивателя 25, дросселя 58 с регулятором и обратным клапаном для бесщтоковой полости гидроцилиндра 25 и дросселя 59 - для штоковой полости того же цилиндра, 30g лотника 60 управления гидроцилиндром 45 о постоянной длиной рабочего хода и гидроцилиндром 46 с переменной длиной рабочего хода и делительного клаиана 61. Кроме гидрооборудования каждого автомаQ та, в гидрооборудование линии входит напорный золотник 62, применяемый при компоновке автоматов в линию, и манометр 63 с демпфером и вентилем.

Ролик 64 или узел ролика последовательно проходит с помощью транспортных

средств 4 сборку (обработку) на автоматах 1-3, снабженных соответствующими загрузочными устройствами, выход которых располагается напротив оправок на каретках 47, установленных или перемещаемых на штангах 44.

При настройке оборудования линии на определенный размер по длине ролика с одной стороны его в гидроцилиндрах 46 вращают уплотпенный винт 48 и этим одновременно изменяют величину рабочего хода щтока и перемещают но щтангам 44 посредством тяг 49, соединенных с винтом 48, каретки 47 с поступающими на сборку деталями.

Работа каждого автомата 1-3 происходит следующим образом.

Включается насос 51, и рабочая жидкость поступает к предохранительному клапану 52 с электроуправленнем, открывает обратный клапан 52 и через него поступает в общую напорную магистраль 54. Из него рабочая жидкость следует к редукционному клана ну 55 соответствуюн,его автомата i, 2 или 3, где ее давление регулируется до необходимой величины.

Затем поток рабочей жидкости проходит дроссель с регулятором 56, позволяютпим отрегулировать время цикла работы данного автомата.

Цикл работы любого автомата начинается с включения электромагнитного золотника 57. При этолт рабочая жидкость поступает через обратный клапан дросселя 58 с регулятором в щтоковую полость гндроцилиндра выталкивателя 25, а из бесщтоковой НОЛОСТ1 его вытесняется через дроссель 59 с регулятором и обратным клапаном, чем достигается стабилизация скорости движения вниз щтока гидроцилиндра выталкивателя 25. Параллельно е гидроцилиндром выталкивателя 25 работает толкатель 65 элеватора 5, который выдает очередной ролик автомату.

Онустившнйся в нижнее крайнее ноложение шток гндроцнлнндпа выталкивателя 25 дает команду на включение электромагнита золотника 60. При этом рабочая жидкость нагнетается в делнтельный клапан 61, где разделяется на два равные по объему потока, которые, ностуная в щтоковые полости гидроцилиндров 45 и 46, позволяют им синхронно произвести работу, т. е. запрессовку в ролик деталей, захваченных оправками из магазинов в каретках 47, независимо от нагрузки на щтоки этих гидроцилиндров.

Во время запрессовки рабочая жидкость вытесняется из бесщтоковых полостей гидроцилиндров 45 и 46 через золотник 60 в общую сливную Л1агистраль линии. По окончании запрессовки электромагннт золотника выключается, и рабочая жидкость через него нагнетается в щтоковые полости гидроцилиндров 45 и 46, а из бесщтоковых

вытесняется через обратный клаиан делительного клапана 61 и золотник 60 в сливную магистраль линии.

После отвода щтоков гидроцилиндров 45 и 46 в исходное положение электромагнит золотника 57 выключается, и рабочая жидкость нагнетается через обратный клапан дросселя 58 с регулятором в бесщтоковую полость гндроцилиндра выталкивателя 25.

Из штоковой нолости рабочая жндкость вытесняется через дроссель 59 с регулятором, чем достигается стабилизация скорости движения вверх щтока гидроцилиндра выталкивателя 25, а затем через золотник

57 поступает в сливную магистраль линии. Поднявщийся в крайиее положение щток гидроцилиндра выталкивателя 25 выдает ролик на транспортные средетва 4 и после команд о поступлении, необходимых для

сборки деталей, цикл работы возобновляется.

Напорный золотник 62 поддерживает заданное постоянное давление рабочей жидкости в напорной магистрали 54 линии,

которое фиксируется манометром 63.

Прн выходе нз строя насоса 51 любого автомата 1-2 или при возникновении необходимости в дополнительной моихноети включается насос 50, посылающий рабочую жидкость в напорную магистраль 54 через предохранительный 52 и обратный 53 клапаны.

Включение каждого наеоса 51 происходит лишь после электрической комаиды,

следуюп1ей с определенного автомата. Этим достигается автономность работы каждой еднницы оборудования и групповость при работе всех автоматов, причем расход энергии в каждую единицу времени

дифференцирован.

Поступивший с автомата 1 на автомат 2 для обкатки и контроля вращения ролик 64 попадает на еамоустанавливаюн1,иеся ч процессе работы подпружиненные призмы

30 (см. фиг. 5).

После сигнала о наличии ролика включается гидроцилиндр 27 подачн, который нажчптным KOHjTOM 28 прижимает ролик 64 к упору 31 и посредством конечного вьтключателя 32 включает электропрпвод 35 и Пеле времеии 34. Ось ролика захватывается подпружиненным поводковым патроном 37 и вращается щпинделем 36, соединенным с фрикционной муфтой 36, предназначенной на случай невращающейся оси.

По истечении заданного для обкатки времени электропривод 35 отключается, и включается другое реле времени 32, связанное с реле 40 скорости, имеющим, в

евою очередь, электроконтакты, взаимодействующие с электромагнитом 47. После отключения электропривода 35 электродвигатель и маховики 39 продолжают вращаться вместе с oci ю ролика по инерции,

расходуя свою кинетическую энергию на

преодоление момента трения в опорах ролика.

По истечении времени, установленного для контроля вращения ролика, срабатывает реле времени 33 и следует команда на отвод гидроцилиндра 27 с нажимным конусом 28 и извлечение ролика сталкивателя 29 из патрона 37, а затем включение гидроцилиндра выталкивателя 25.

При этом, если по истечении заданного времени на проверку вращения ось ролика вращается, реле скорости 40, отмечаю1цее этот факт, своими контактами не включает электромагнит 41, и транспортные средства остаются без изменения.

Если ось ролика прекращает вращаться до истечения заданного времени, то реле скорости 40 своими контактами включает электромагнит 41, который поднимает лотки 42, размыкая таким образом транспортные средства.

В первом случае выкативщийся на транспортные средства 4 годный ролик проследует по ним дальше, а во втором случае - попадет в емкость 42 для бракованных роликов.

Выданный выталкивателем 25 с автомата 1 на транспортные средства 4 ролик 64, прежде чем попадет на другой автомат, попадает на наклонные лотки 10 и скатывается до самого низа, взаимодействуя с датчиком 24 до поступления ролика, и попадает в элеватор 5 на траверсу 20.

.При поступлении команды на подъем, толкатель 19 поднимает траверсу 20 с находящимся на ней роликом на щаг, больщий диаметра ролика, удерживая при этом остальные ролики в наклонных лотках 10. Ролик 64 но стенкам 18 корпуса 17 проходит через отсекатель 21, освобождая траверсу 20 от ролика.

В результате один ролик выталкивается из направляющих и выкатывается по лотку 22 в призмы следующего автомата 2, под которыми располагается выталкиватель 25, работающий совместно с толкателем 19. При подъеме выталкивателя 25 толкатель 19 онускается, освобождая нижний лоток транспортных средств, и на траверсу 20 выкатывается очередной ролик, транспортный цикл повторяется.

В случае остановки (выхода из строя) одного из автоматов 1, например справа, транспортные средства 4 наполняются роликами и, когда они наполнятся, датчик, аналогичный установленному в элеваторе, дает команду на остановку автомата 1. Транспортные средства, заполненные роликами, становятся теперь заделом автомата 1.

Подъемно-транспортными средствами за грузовые отверстия 13 транспортные средCTRa 4 отправляются на складочную плошадку. При этом затвор 16 предварительно закрывают, предотвращая выкатывание роликов при транспортировании, а на его место устанавливаются в линии пустые транспортные средства 4, которые фиксаторами 15 входят в выступы 23 автомата и элеватора {см. фиг. 3). Этими же выступами они фиксируются при штабелировании, входя в 14, когда одно транспортное средство 4 устанавливается сверху другого. При остановке, например, автомата I

слева из транспортных средств 4 расходуются имеющиеся там ролики.

После того, как все ролики будут израсходованы, пустые транспортные средства удаляются, а на их место устанавливаются

ранее заполненные и хранящиеся на складе.

Переход на другую длину роликов осуществляется раздвижкой стенки 7 транспортных средств и стеикн 18 элеватора посредством винтовых пар 12.

В процессе сборки ролик на отдельных автоматах может быть сдвинут на призмах. Этот сдвиг ограничивается подпружиненными упорами 26, а при ходе выталкивателя 25 вверх - воронкообразнымп плоскими выравнивателями, вследствие чего ролик точно попадает в лотки транспортных средств 4. Принято считать, что отказы составляют

не менее 20% действительного фонда времени работы линии. Если при каждом отказе какого-либо автомата останавливать всю линию, то это потерянное время из-за простоя высокопроизводительпого оборудования.

Линия, имеюп1;ая индивидуальный привод и съемные транспортные средства, работаюи ие совместно с элеваторами, позволяет значительно уменьщить эти потери за

счет создания межоперационного задела, автоматизации транспортных работ и комплексной механизации подъемно-транспортпых работ при использовании заделов, обеспечиваюи их практически бесперебойную

работу линии.

Применение нового автомата для однопозиплюнной обкатки и коитроля вран1ения роликов, испол1)3уюп;его для обкатки электропривод, полностью устраняет дополнительное время, затрачиваемое для обкатки роликов вручную вне линии. Кроме того, примеиение автомата позволяет выпускать ролики с наимеиьщим коэффициентом трения, что приводит к экономии электроэнергни при их экеплуатации в ленточных конвейерах, а также увеличивает срок службы транспортерной ленты.

Применение в гидравлической схеме делительного клапана в сочетании с простыми упорами и воронкообразными выравниватглями упропдает конструкцию автоматов и уве.лпчивает надежность эксплуатации транспортных средств линии.

Работа линии экономична, так как примененная схема автоматического подключения насос позволяет расходовать энергию в наиболее оптимальном режиме.

Применение уплотнительного регулированного ограничителя перемещения поршня, установленного в гидроцилиндре, позволяет производить переналадку линии при переводе ее на сборку роликов другой длины с минимальными затратами времени.

Формула изобретения

Автоматическая линия для сборки роликов, преимущественно конвейеров и рольгангов, содержащая установленные в технологической последовательности и связанные транспортными средствами с электрогидроприводом, автомат для запрессовки вкладышей в корпус ролика, автомат для завальцовки роликов, автомат для ввода оси в корпус и запрессовки подшипников, автомат для запрессовки лабиринтных втулок, автомат для установки замковых колец, устройство для заполнения роликов смазкой и размещенные между автоматами призмы для базирования корпуса ролика, загрузочные и приемные устройства для деталей ролика с механизмом их центрирования и контроля соосности, а также гидропривод, электрооборудование со средствами автоматики и средства для удержания роликов на каждой позиции, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена установленным после автомата для установки замковых колец автоматом для однопозиционной обкатки и контроля вращения роликов, при этом транспортные средства выполнены в виде последовательно соединенных между собой наклонных лотков, на выходной части которых установлены затворы для удержания роликов, и шаговых элеваторов, оснащенных толкателями и отсекателями роликов, а средства удерл ания роликов на каждой позиции выполнены в виде гидроцилиндров с регулированными

ограничителями перемещения поршня, соединенных с напорной магистралью через делительные клапаны.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 382494, кл. В 23Р 19/02, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Холодновысадочный автомат | 1978 |

|

SU763031A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГРУППОВОЙ СБОРКИКОНВЕЙЕРОВРОЛИКОВ | 1972 |

|

SU333000A1 |

| ГИДРОСИСТЕМА ТРАНСПОРТНОГО УСТРОЙСТВА | 1971 |

|

SU310061A1 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

| Автоматический формовочный агрегат | 1990 |

|

SU1827347A1 |

| Автооператор для гальванических автоматов | 1970 |

|

SU510941A1 |

| Автооператор | 1977 |

|

SU621573A1 |

| ГОРИЗОНТАЛЬНЫЙ ПРЕСС ДЛЯ УСТАНОВКИ НА ВАЛ ОХВАТЫВАЮЩЕЙ ДЕТАЛИ | 1972 |

|

SU430985A1 |

| ИМПУЛЬСНОЕ УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1972 |

|

SU349459A1 |

| Исполнительное устройство системы автоматического управления переключением передач | 1988 |

|

SU1696328A1 |

15 го 77

28 64

. I

W

,.

77/7777777777 t

чГ«

VD ч

W.

J7

38

Авторы

Даты

1979-07-30—Публикация

1974-10-30—Подача