ричным смещением оси оправки, иа которой установлен инструмент, относительно оси машины, иричем величина радиальной подачи равна величине эксцентриситета е и равна половине разности диаметров заготовки DS И детали /)д (е ). Придание формующему инструменту возможности свободного поворота на оправке относительно ее оси позволяет значительно снизить величину трения - скольжения в зоне контакта заготовки с поверхностью инструмента и заменить на совместное трение скольжения и качения. Эта замена позволяет избежать процесса схватывания и налипания частиц материала заготовки с инструментом и повысить чистоту поверхности обкатываемого изделия. Кроме этого снижается расход энергии, затрачиваемой на процесс формообразования.

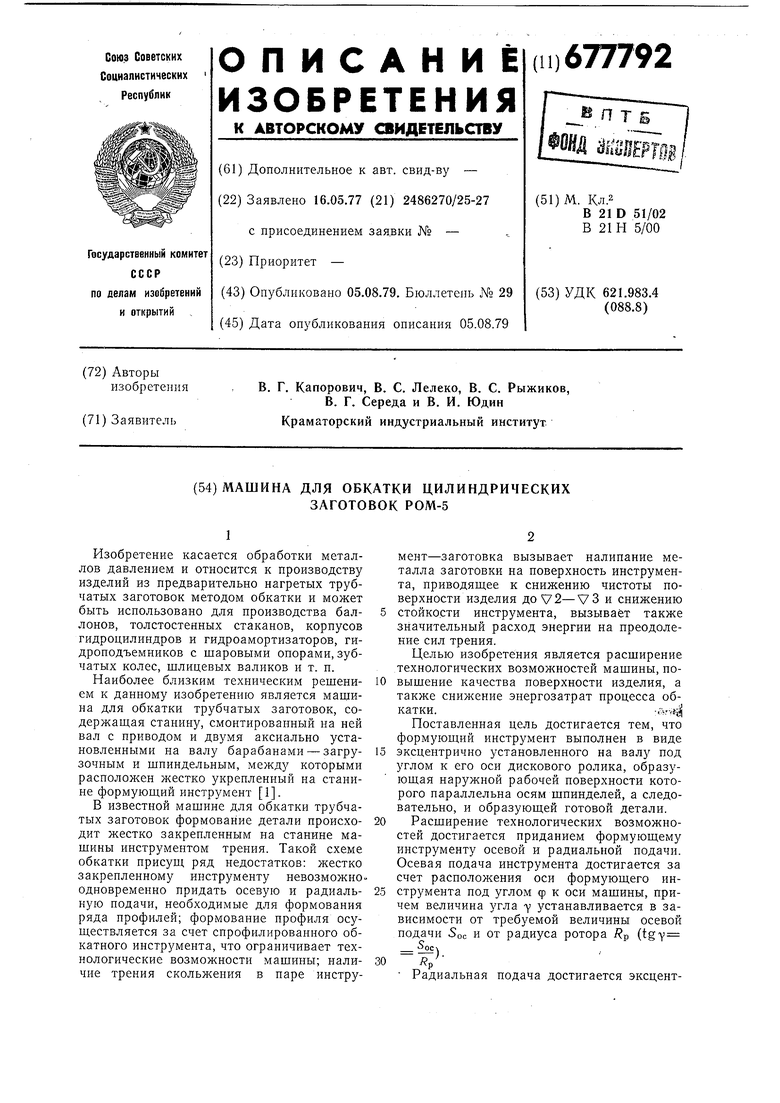

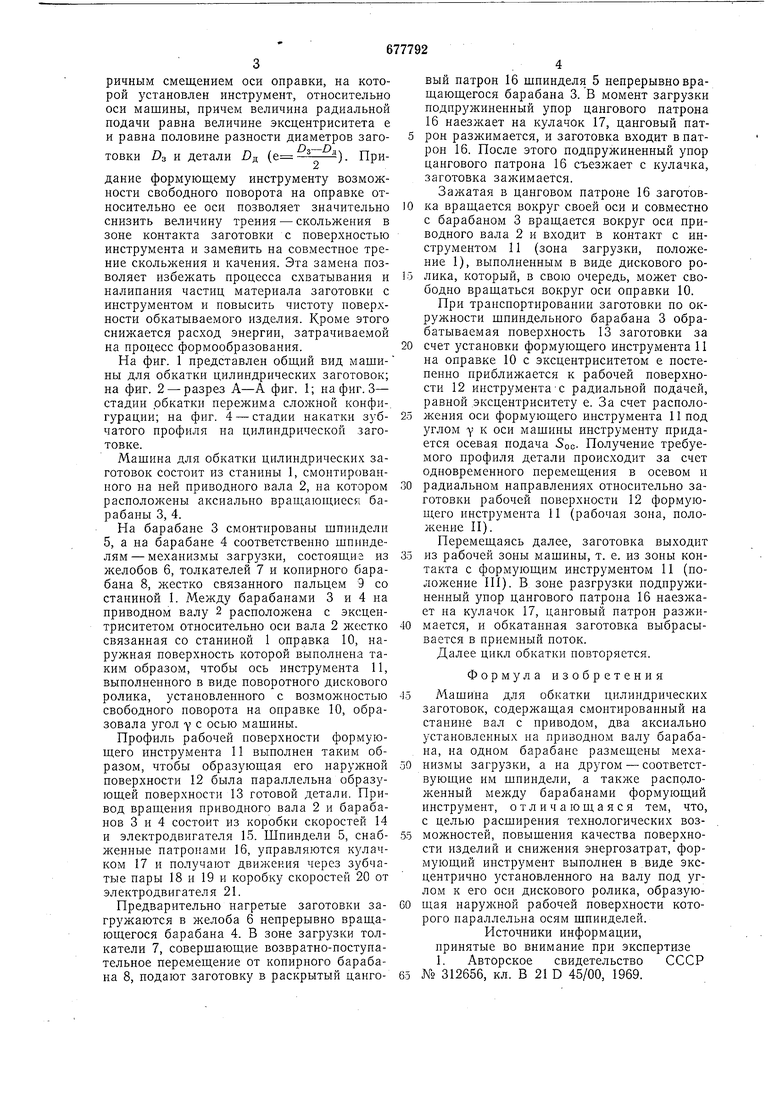

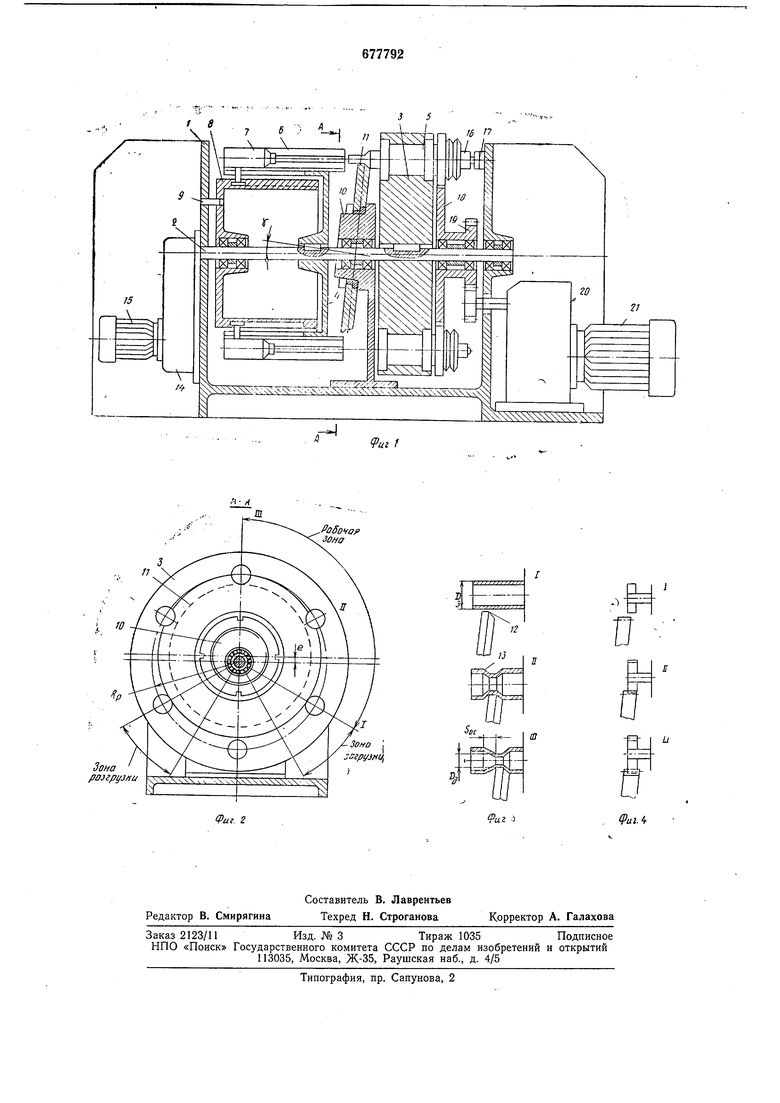

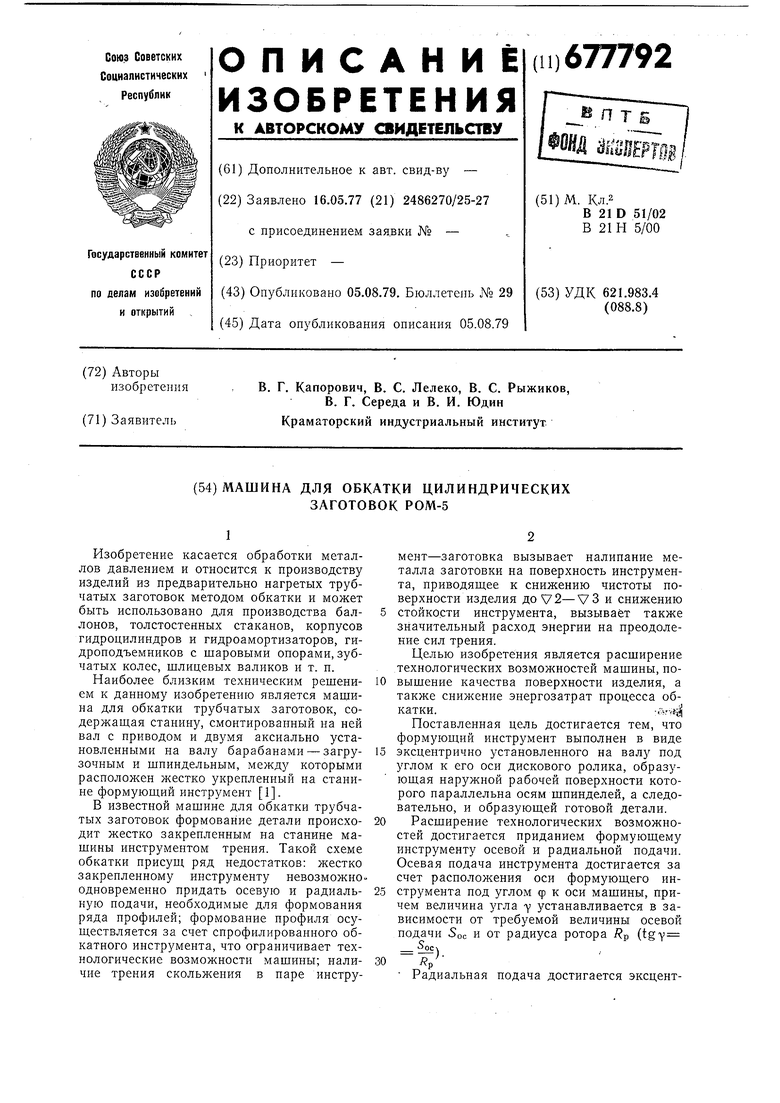

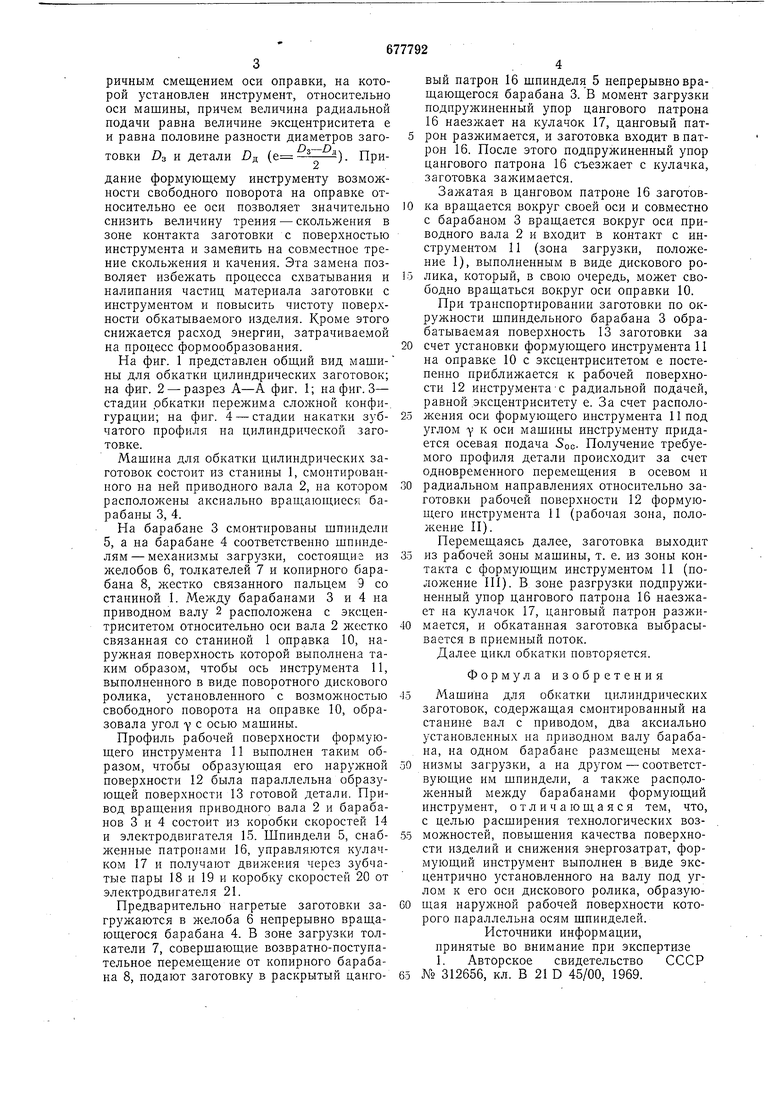

На фиг. 1 представлен общий вид машины для обкатки цилиндрических заготовок; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3- стадии обкатки пережима сложной конфи-. гурации; на фиг. 4 - стадии накатки зубчатого профиля на цилиндрической заготовке.

Машина для обкатки цилиндрических заготовок состоит из станины 1, смонтированного на ней приводного вала 2, на котором расположены аксиально вращающиеся барабаны 3, 4.

На барабане 3 смонтированы шпиндели 5, а на барабане 4 соответственно шпршделям - механизмы загрузки, состоящие из желобов 6, толкателей 7 и копирного барабана 8, жестко связанного пальцем 9 со станиной 1. Между барабанами 3 и 4 на приводном валу 2 расположена с эксцентриситетом относительно оси вала 2 жестко связанная со станиной 1 оправка 10, наружная поверхность которой выполнена таким образом, чтобы ось инструмента 11, выполненного в виде поворотного дискового ролика, установленного с возможностью свободного поворота на оправке 10, образовала угол Y с осью машины.

Профиль рабочей поверхности формующего инструмента 11 выполнен таким образом, чтобы образующая его наружной поверхности 12 была параллельна образующей поверхности 13 готовой детали. Привод вращения приводного вала 2 и барабанов 3 и 4 состоит из коробки скоростей 14 и электродвигателя 15. Шпиндели 5, снабженные патронами 16, управляются кулачком 17 и получают движения через зубчатые пары 18 и 19 и коробку скоростей 20 от электродвигателя 21.

Предварительно нагретые заготовки загружаются в желоба 6 непрерывно вращающегося барабана 4. В зоне загрузки толкатели 7, совершающие возвратно-поступательное перемещение от копирного барабана 8, подают заготовку в раскрытый цанговый патрон 16 шпинделя 5 непрерывно вращающегося барабана 3. В момент загрузки подпрзжиненный упор цангового патрона 16 наезжает на кулачок 17, цанговый натрон разжимается, и заготовка входит в патрон 16. После этого подпружиненный упор цангового патрона 16 съезжает с кулачка, заготовка зажимается. Зажатая в цанговом патроне 16 заготовка вращается вокруг своей оси и совместно с барабаном 3 вращается вокруг оси приводного вала 2 и входит в контакт с инструментом 11 (зона загрузки, положение 1), выполненным в виде дискового ролика, который, в свою очередь, может свободно вращаться вокруг оси оправки 10.

При траиспортировании заготовки по окружности шпиндельного барабана 3 обрабатываемая поверхность 13 заготовки за

счет установки формующего инструмента 11 на оправке 10 с эксцентриситетом е постепенно приблил ается к рабочей поверхности 12 инструмента-с радиальной подачей, равной эксцентриситету е. За счет расноложения оси формующего инструмента 11 под Зглом Y к оси машины инструменту нридается осевая нодача Зое- Получение требуемого профиля детали происходит за счет одновременного перемещения в осевом и

радиальном нанравлениях отиосительно заготовки рабочей поверхности 12 формующего инструмента И (рабочая зона, положение П). Перемещаясь далее, заготовка выходит

из рабочей зоны машины, т. е. из зоны контакта с формующим инструментом И (положение III). В зоне разгрузки подпружиненный упор цангового патрона 16 наезжает на кулачок 17, цанговый патрон разл имается, и обкатанная заготовка выбрасывается в приемный поток. Далее цикл обкатки повторяется.

Формула изобретения

Машина для обкатки цилиндрических заготовок, содержащая смонтированный на станине вал с приводом, два аксиально установленных на приводном валу барабана, на одном барабане размещены механизмы загрузки, а на другом - соответствующие им шпиидели, а расиоложенный между барабанами формующий инструмент, отличающаяся тем, что, с целью расширения технологических возможностей, повышения качества поверхности изделий и снижеиия энергозатрат, формующий инструмент выполнен в виде эксцентрично установленного на валу под углом к его оси дискового ролика, образующая наружной рабочей поверхности которого параллельна осям шпинделей. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 312656, кл. В 21 D 45/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина для горячей обкатки цилиндрических заготовок | 1990 |

|

SU1792779A1 |

| Роторная машина для обкатки цилиндрических заготовок | 1990 |

|

SU1784479A1 |

| Роторная машина для обкатки цилиндрических заготовок | 1985 |

|

SU1286331A1 |

| Машина для обкатки трубчатых заготовок | 1987 |

|

SU1500467A1 |

| Многошпиндельный обкатной станок | 1988 |

|

SU1562050A1 |

| Машина для обкатки трубчатых заготовок "ром-2 | 1974 |

|

SU526424A1 |

| Роторное устройство для обкатки трубчатых заготовок | 1974 |

|

SU554048A1 |

| Машина для обкатки трубчатых заготовок ром-4 | 1977 |

|

SU692658A1 |

| МАШИНА ДЛЯ ОБКАТКИ ТРУБЧАТЫХ ЗАГОТОВОК ФОРМУЮЩИМ ИНСТРУМЕНТОМ | 1971 |

|

SU312656A1 |

| Роторное устройство для обкатки трубчатых заготовок | 1988 |

|

SU1641489A1 |

Робочор Зона

ЕГ

и

п.

- Зона I 3Sipyjr u

Авторы

Даты

1979-08-05—Публикация

1977-05-16—Подача