(54) УСТРОЙСТВО ДЛЯ ТОРКРЕТИРОВАНИЯ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ

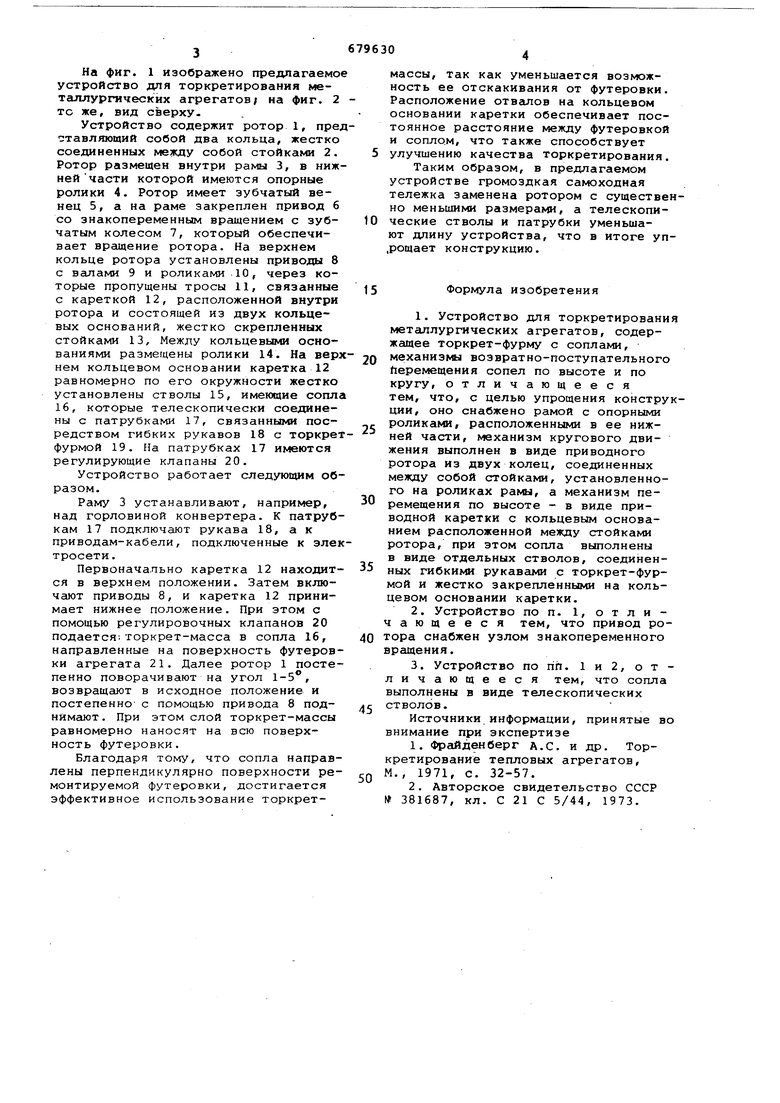

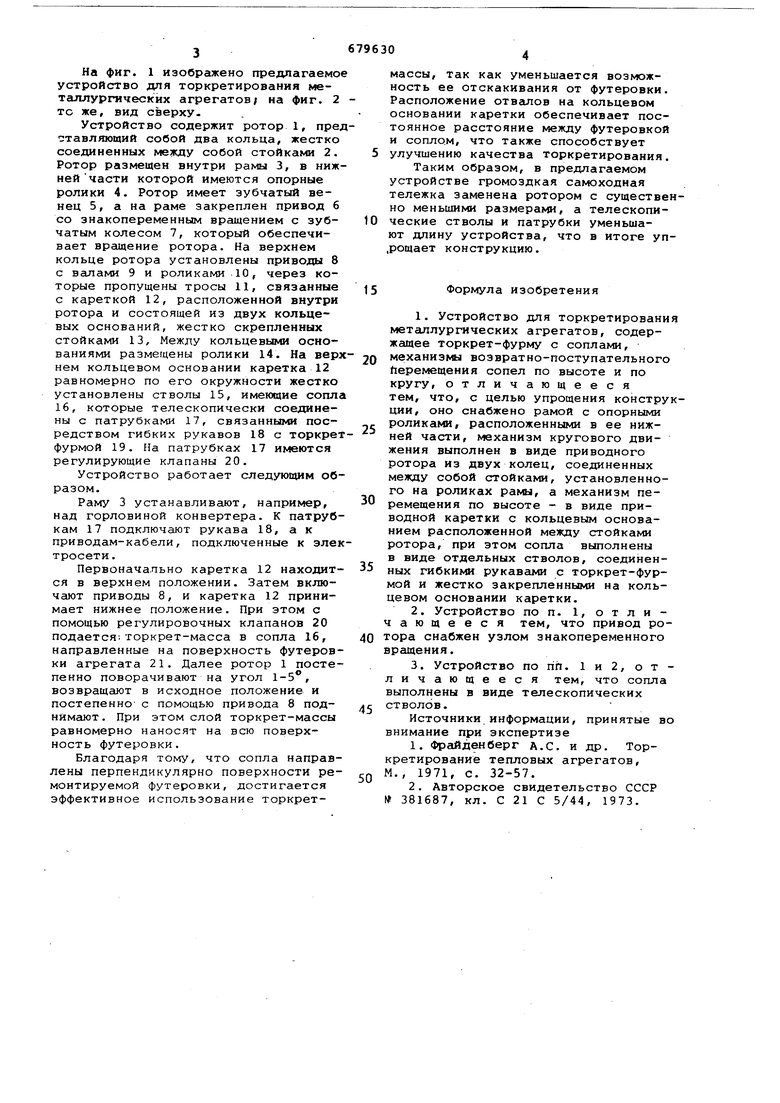

На фиг. 1 изображено предлагаемое устройство для торкретирования меТёшлургических агрегатов; на фиг. 2 тс же, вид сверху.

Устройство содержит ротор 1, предатавляющий собой два кольца, жестко соединенных между собой стойками 2. Ротор размещен внутри рамы 3, в нижней части которой имеются опорные ролики 4. Ротор имеет зубчатый венец 5, а на раме закреплен привод 6 со знакопеременным вращением с зубчатым колесом 7, который обеспечивает вращение ротора. На верхнем кольце ротора установлены приводы 8 с валами 9 и роликами 10, через которые пропущены тросы И, связанные с кареткой 12, расположенной внутри ротора и состоящей из двух кольцевых оснований, жестко скрепленных стойками 13, Между кольцевыми основаниями размещены ролики 14. На верхнем кольцевом основании каретка 12 равномерно по его окружности жестко установлены стволы 15, имеющие сопла 16, которые телескопически соединены с патрубками 17, связанными посредством гибких рукавов 18 с торкретфурмой 19. fla патрубках 17 имеются регулирующие клапаны 20.

Устройство работает следующим образом.

Раму 3 устанавливают, например, над горловиной конвертера. К патрубкам 17 подключают рукава 18, а к приводам-кабели, подключенные к электросети .

Первоначально каретка 12 находится в верхнем положении. Затем включают приводы 8, и каретка 12 принимает нижнее положение. При этом с помощью регулировочных клапанов 20 подается;торкрет-масса в сопла 16, направленные на поверхность футеровки агрегата 21. Далее ротор 1 постепенно поворачивают на угол l-S, возвращаиот в исходное положение и постепенно с помощью привода 8 поднимгиот. При этом слой торкрет-массы равномерно наносят на всю поверхность футеровки.

Благодаря тому, что сопла направлены перпендикулярно поверхности ремонтируемой футеровки, достигается эффективное использование торкретмассы, так как уменьщается возможность ее отскакивания от футеровки. Расположение отвгшов на кольцевом основании каретки обеспечивает постоянное расстояние между футеровкой и соплом, что также способствует 5 улучшению качества торкретирования.

Таким образом, в предлагаемом устройстве громоздкая самоходная тележка заменена ротором с существенно меньшими размерами, а телескопические стволы и патрубки уменьшают длину устройства, что в итоге уп.рощает конструкцию.

Формула изобретения

1. Устройство для торкретирования металлургических агрегатов, содержамее торкрет-фурму с соплами, механизмы возвратно-поступательного перемещения сопел по высоте и по кругу, отличающееся тем, что, с целью упрощения конструкции, оно снабжено рамой с опорными

роликами, расположенными в ее нижней части, механизм кругового движения выполнен в виде приводного ротора из двух колец, соединенных между собой стойками, установленного на роликах рамы, а механизм перемещения по высоте - в виде приводной каретки с кольцевым основанием расположенной между стойками ротора, при этом сопла выполнены в виде отдельных стволов, соединенных гибкими рукавами с торкрет-фурмой и жестко закрепленными на кольцевом основании каретки.

2.Устройство по п. 1, отличающееся тем, что привод ротора снабжен узлом знакопеременного вращения.

3.Устройство по пп. 1 и 2, о т личающееся тем, что сопла выполнены в виде телескопических

г стволов.

Источники информации, принятые во внимание при экспертизе

1.Фрайденберг А.с. и др. Торкретирование тепловых агрегатов,

Q М., 1971, с. 32-57.

2.Авторское свидетельство СССР № 381687, кл. С 21 С 5/44, 1973.

,. Jm „

X. XX // fT

n

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для торкретирования футеровки вагранки | 1983 |

|

SU1097882A1 |

| Устройство для факельного торкретирования металлургических агрегатов | 1989 |

|

SU1735694A1 |

| Устройство для торкретирования и подачи кислорода в конвертер | 1984 |

|

SU1199804A1 |

| Устройство для торкретирования металлургических агрегатов | 1987 |

|

SU1508076A1 |

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

| Устройство для факельного торкретирования металлургических агрегатов | 1990 |

|

SU1770346A1 |

| Устройство для торкретирования горловины металлургических ковшей | 1980 |

|

SU969452A1 |

| Устройство для токретирования | 1975 |

|

SU727164A3 |

| Устройство для ввода фурм в конвертер | 1986 |

|

SU1416515A1 |

| Устройство для торкретирования горловины металлургических ковшей | 1983 |

|

SU1125102A1 |

Авторы

Даты

1979-08-15—Публикация

1977-10-11—Подача