Изобретение относится к устройст вам для металлизации деталей, например керамических колец,для производства металлокерамических ламп и может найти применение в электрон ной и радиотехнической промышленнос ти для производства электровакуумных приборов, конденсаторов и т.д. Известно устройство для металли зации керамических изделий, содерж щее механизм перемотки пленки, которая выполнена в виде ленты-подлож ки с предварительно нанесенным металлизационным слоем,прижимной ролик, цангу и направляющие 1. Однако возможности устройства ограничены, поскольку оно не может быть использовано для металлизации плоских торцовых поверхностей. Известно также устройство для металлизации деталей, содержащее; смоточный барабан ленты-подложки с предварительно нанесенным металлизационным слоем, механизм подачи и фиксации ленты-подложки, рабочий орган с приводом возвратно-поступательного перемещения для удаления деталей с ленты-подложки, лоток для .подачи, деталей и нагреватель 2. Такое устройство является наиболее близким к изобретению по технической сущности и достигаемому эффекту. Недостаток устройства - невозможность обеспечить регулируемое время контакта детали с металлизационным слоем в зависимости от температуры ее нагрева. При переносе деталей из зоны нагрева на ленту-подложку происходит их остывание. Контакт недогретых миниатюрных деталей с лентой-подложкой не может обеспечить полный перенос металлизационного слоя на деталь, а при дополнительном перегреве миниатюрных деталей возможно расплавление вместе с металлизационным слоем ленты-подложки. Указанные недостатки существенно влияют на качество металлизации миниатюрных керамических деталей. Кроме того, рабочий орган устройства при работе постепенно нагревается от контакта с горячими деталями, и при металлизации деталей с малой высотой не исключены касание и налипание на его рабочую поверхность металлизационного слоя, расположенного между деталями. При металлизации следующей партии деталей металлизациопный слой с рабочего органа может перейти на поверхность, что ведет к увеличению брака деталей.

Целью изобретения является улучшение качества металлизации деталей.

Цель достигается тем, что рабочий орган снабжен .системой. охлаждеНИН и выполнен в виде приемно-зажимного гнезда для обрабатываемых дети ;Лей, а нагреватель вмонтирован в лоток для подачи деталей.

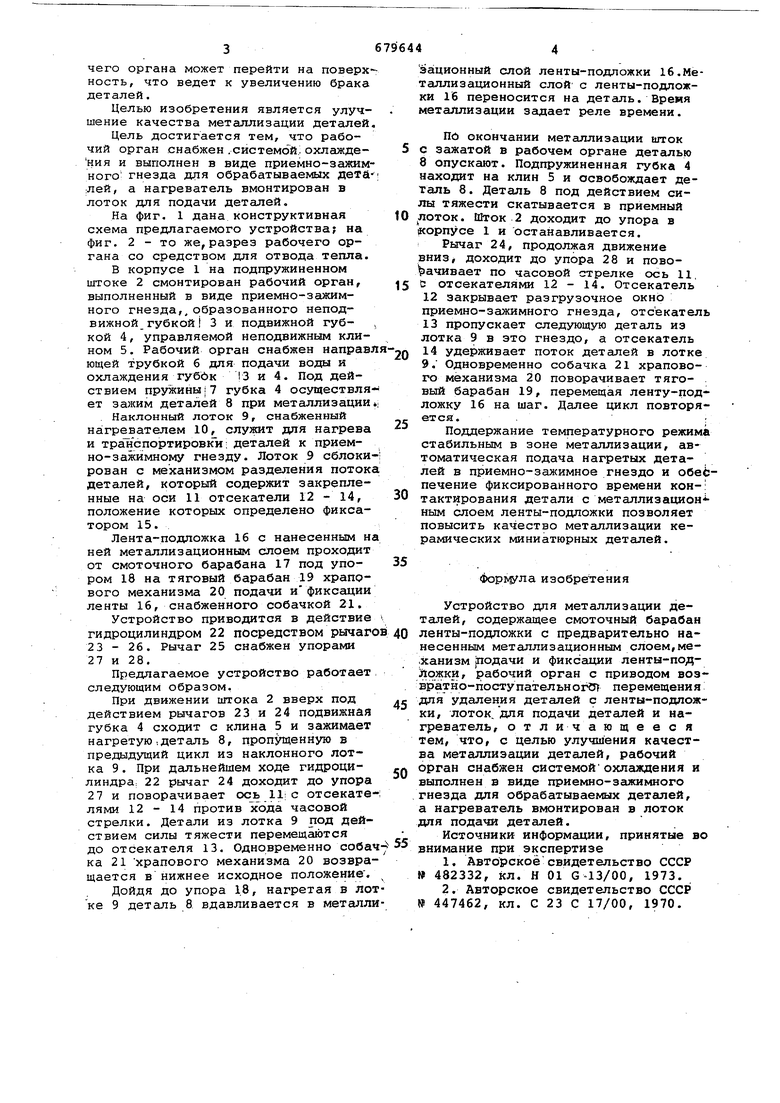

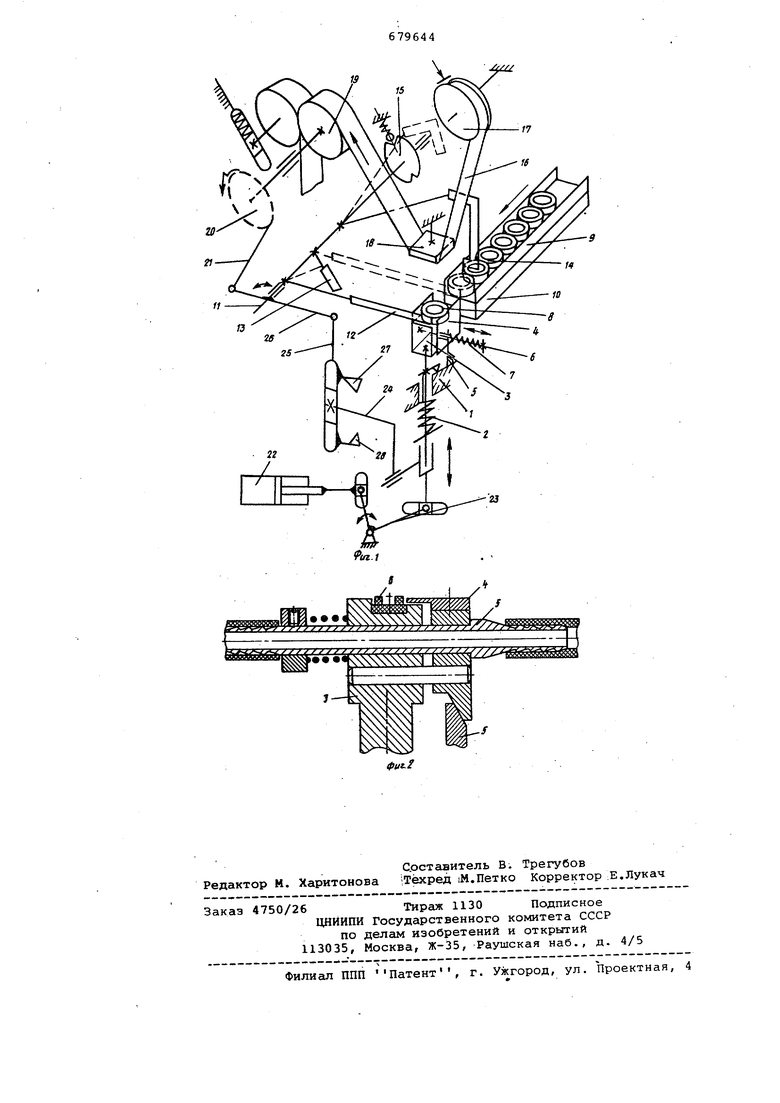

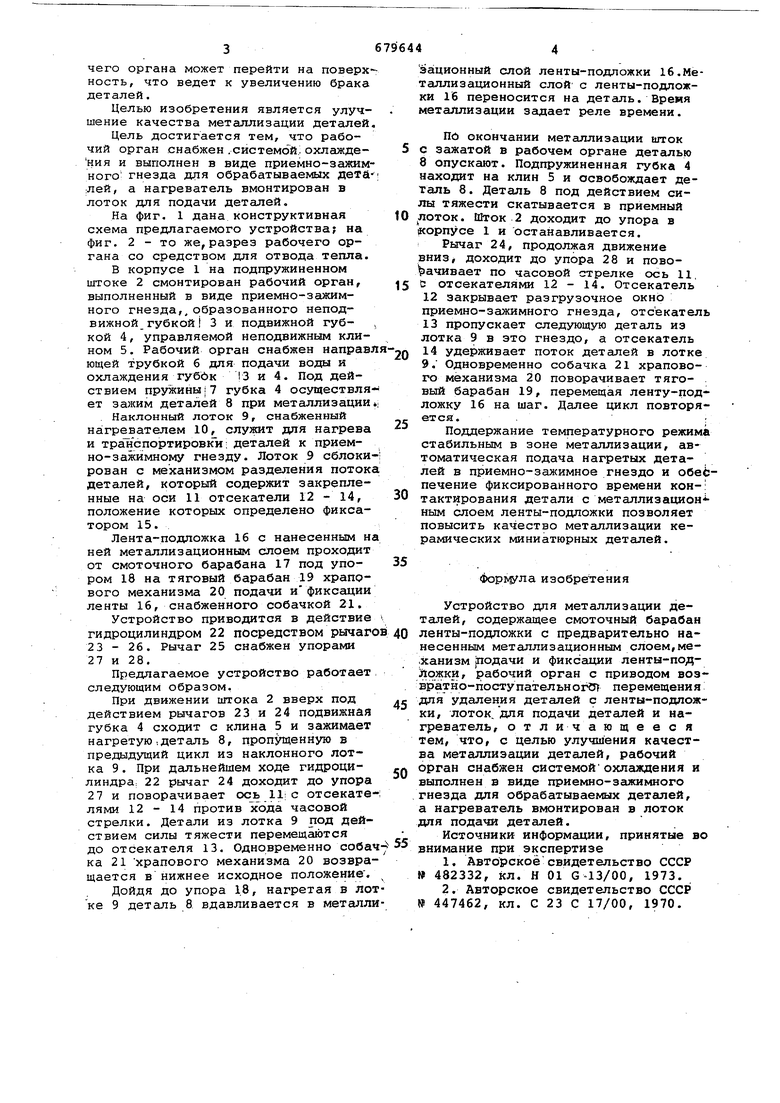

На фиг. 1 дана конструктивная схема предлагаемого устройства на фиг. 2 - то же,разрез рабочего органа со средством для отвода тепла.

В корпусе 1 на подпружиненном штоке 2 смонтирован рабочий орган, выполненный в виде приемно-зажимного гнезда,, образованного неподвижной губкой i 3 и подвижной губкой 4, управляемой неподвижным клином 5. Рабочий орган снабжен направлющей трубкой 6 для подачи воды и охлаждения губбк 13 и 4. Под действием пружины I 7 губка 4 осуществляет зажим деталей 8 при металлизации

Наклонный лоток 9, снабженный нагревателем 10, служит для нагрева и транспортировки деталей к приемно-зажимному гнезду. Лоток 9 сблокирован с механизмом разделения потока деталей, который содержит закрепленные на оси 11 отсекатели 12 - 14, положение которых определено фиксатором 15.

Лента-подложка 16 с нанесенным на ней металлизационным слоем проходит от смоточного барабана 17 под упором 18 на тяговый барабан 19 храпового механизма 20 подачи ификсации ленты 16, снабженного собачкой 21.

Устройство приводится в действие гидроцилиндром 22 посредством рычаго 23 - 26. Рычаг 25 снабжен упорами 27 и 28.

Предлагаемое устройство работает следующим образом,

При движении штока 2 вверх под действием рычагов 23 и 24 подвижная губка 4 сходит с клина 5 и зажимает нагретую ..деталь 8, пропущенную в предыдущий цикл из наклонного лотка 9. При дальнейшем ходе гидроцилиндра: 22 рычаг 24 доходит до упора 27 и поворачивает ось 11; с отсекателями 12 - 14 против хода часовой стрелки. Детали из лотка 9 под действием силы тяжести перемещаются до отсекателя 13. Одновременно собач ка 21 храпового механизма 20 возвращается в нижнее исходное положение .

Дойдя до упора 18, нагретая в лотке 9 деталь 8 вдавливается в металлиэационный слой ленты-подложки 16.Металлизационный слой с ленты-подложки 16 переносится на деталь. Время металлизации згщает реле времени.

ПО окончании металлизации шток с зажатой в рабочем органе деталью 8 опускают. Подпружиненная губка 4 находит на клин 5 и освобождает деталь 8. Деталь 8 под действием силы тяжести скатывается в приемный .лоток. Шток 2 доходит до упора в корпусе 1 и останавливается.

Рычаг 24, продолжая движение вниз, доходит до упора 28 и поворачивает по часовой стрелке ось 11 t отсекателями 12 - 14. Отсекатель

12закрывает разгрузочное окно приемно-зажимного гнезда, отсекатель

13пропускает следующую деталь из лотка 9 в это гнездо, а отсекатель

14удерживает поток деталей в лотке 9, Одновременно собачка 21 храпового механизма 20 поворачивает тяго- . вый барабан 19, перемещая ленту-цодложку 16 на шаг. Далее цикл повторяется. ..

Поддержание температурного режима стабильным в зоне металлизации, автоматическая подача нагретых деталей в приемно-зажимное гнездо и o6eiпечение фиксированного времени кон-: тактирования детали с металлизационным слоем ленты-подложки позволяет повысить качество металлизации керамических миниатюрных деталей.

Форгфла изобретения

Устройство для металлизации деталей, содержащее смоточный барабан ленты-подложки с предварительно нанесенным металлизационным слоем,ме.ханизм родачи и фиксгщии ленты-подйожки, рабочий орган с приводом возвратно-посту пател ьн ог5 перемещени я для удаления деталей с ленты-подложки, лоток, для подачи деталей и нагреватель, отличающеес я тем, что, с целью улучшения качества металлизации деталей, рабочий орган снабжен системойохлаждения и выполнен в виде приемно-Зсикимного гнезда для обрабатываемых деталей, а нагреватель вмонтирован в лоток для подачи деталей.

Источники информации, принятые во внимание при экспертизе

1.Авторскоесвидетельство СССР 482332, кл. Н 01 G-13/00, 1973.

2.Авторское свидетельство СССР № 447462, кл. С 23 С 17/00, 1970.

2J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для металлизации деталей | 1970 |

|

SU447462A1 |

| Устройство для металлизации деталей | 1975 |

|

SU836210A2 |

| Устройство для подачи деталей | 1983 |

|

SU1152098A1 |

| Устройство для металлизации керамических изделий | 1972 |

|

SU724482A1 |

| Роторный автомат | 1982 |

|

SU1042950A1 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1337244A1 |

| Устройство для металлизации прямоугольных керамических деталей | 1977 |

|

SU664950A1 |

| УСТРОЙСТВО для МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХИЗДЕЛИЙ | 1972 |

|

SU353291A1 |

| Установка для армирования керамических изделий | 1982 |

|

SU1057291A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

// -fZfff s

ISSS

Авторы

Даты

1979-08-15—Публикация

1977-09-28—Подача