1

Изобретение относится к металлизации изделий, в частности, к устройствам дпя металлизации керамических деталей, например деталей металлекерамических ламп.

По основному авт.св. № 447462 известно устройство для металлизации деталей, содержащее смоточио-намоточные барабаны, конвейерную транспортную ленту, частично совмещенную с дополнительной транспортной лентой, выполненной в виде ленты-подложки с . предварительно нанесенным метсшлизационным слоем и установленной в месте отделения деталей, а также механизмы фиксации и подачи ленты НЗ.

Однако это устройство не позволяет осуществлять одновременную двустороннюю Металлизацию деталей, вследствие чего является малопроизводительным.

Цель изобретения - повышение проиэводит льности,

S пос тавленная цель достигается тем что устройство снабжено второй лентой подложкой с механизмами фиксации и подачи, расположенной над конвейерной транспортной лентой.

Такое выполнение устройства позволяет осуществлять синхронное перемещенйе и фиксацию конвейерной транспортной ленты и второй ленты-, подложки.

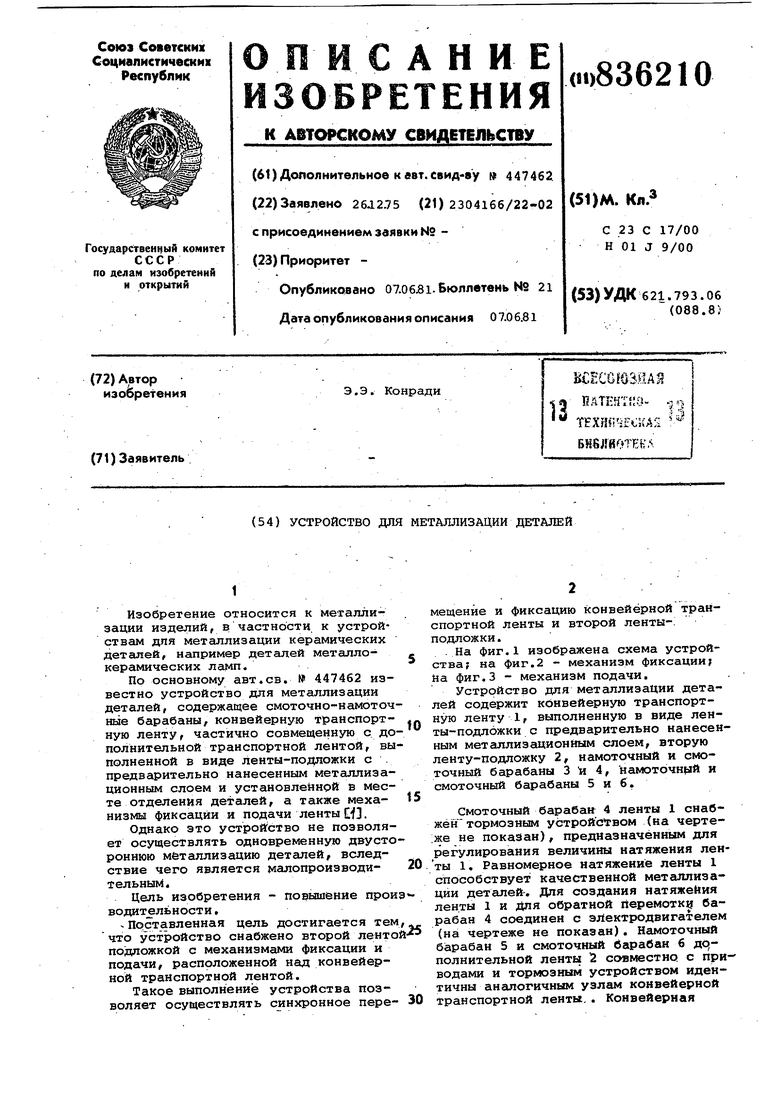

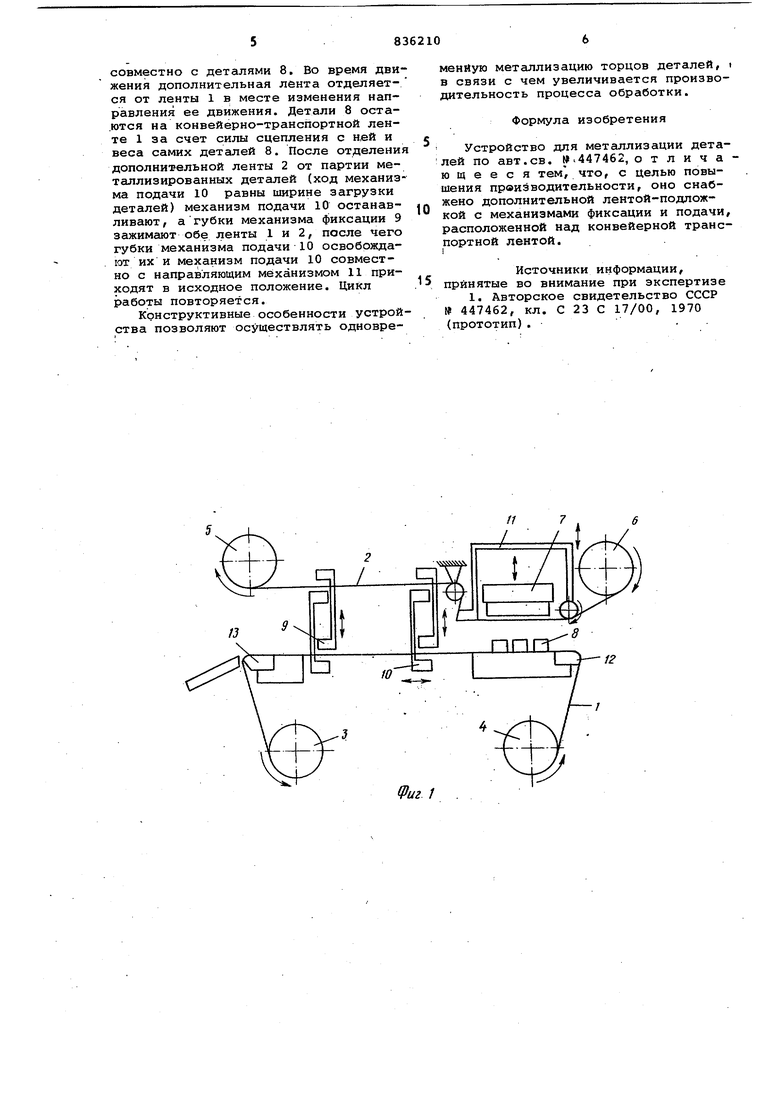

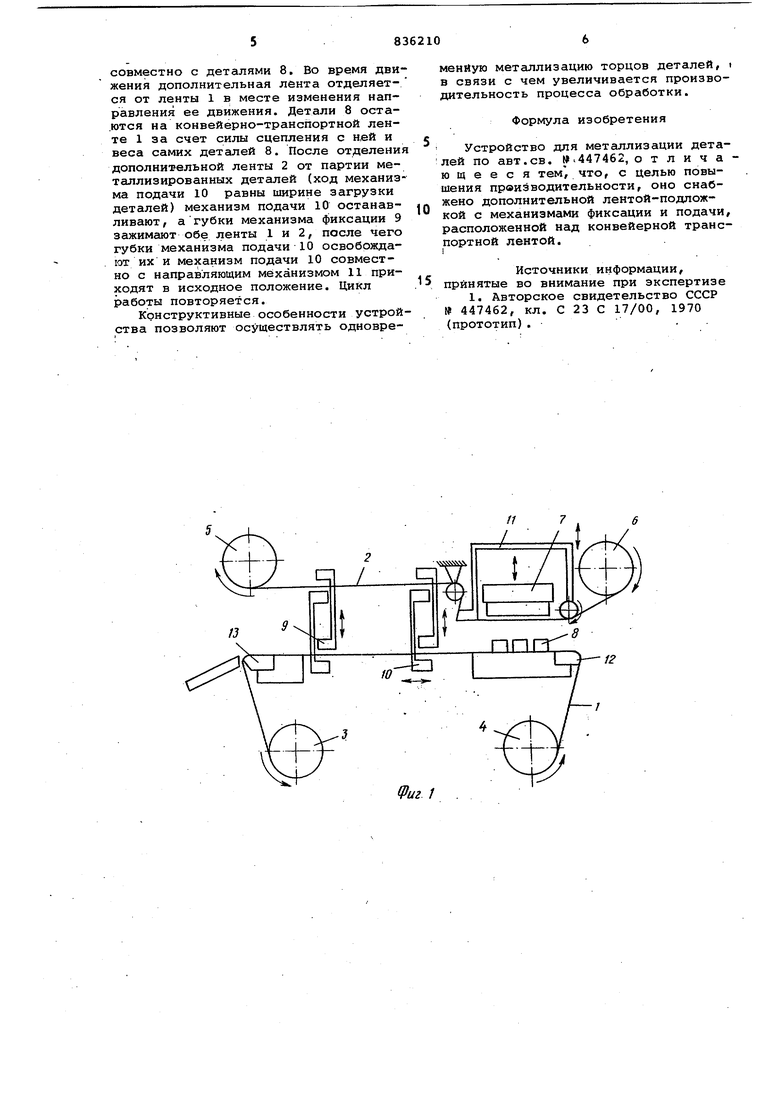

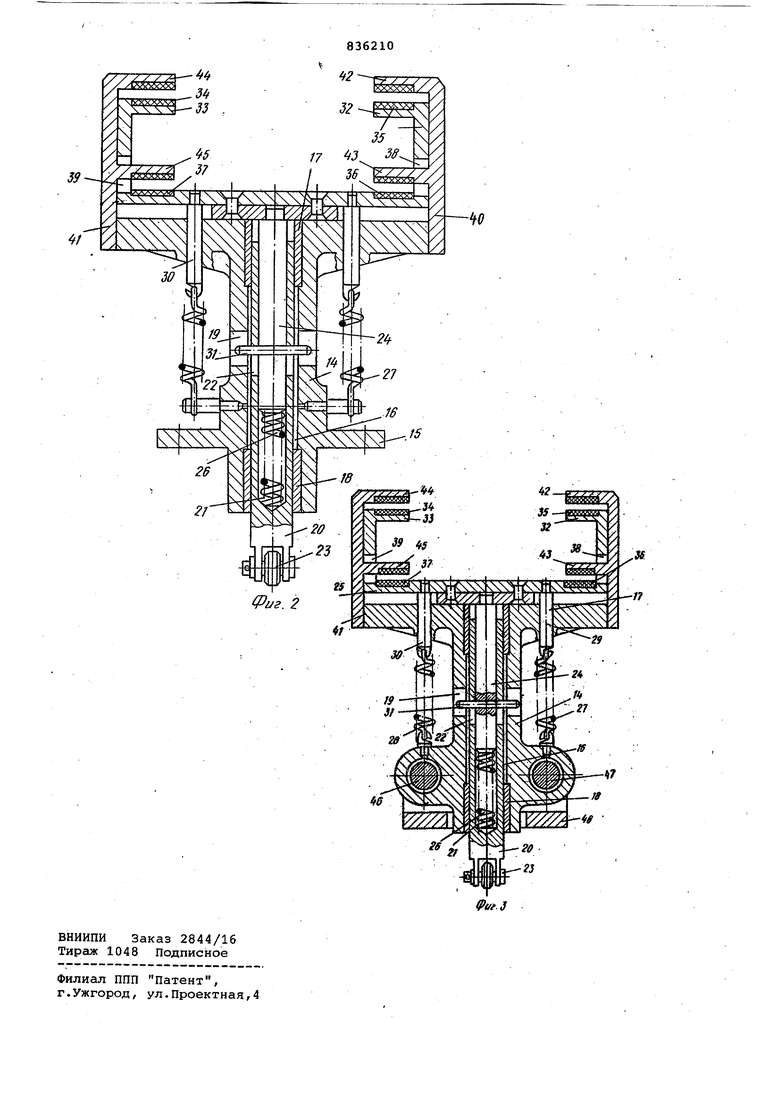

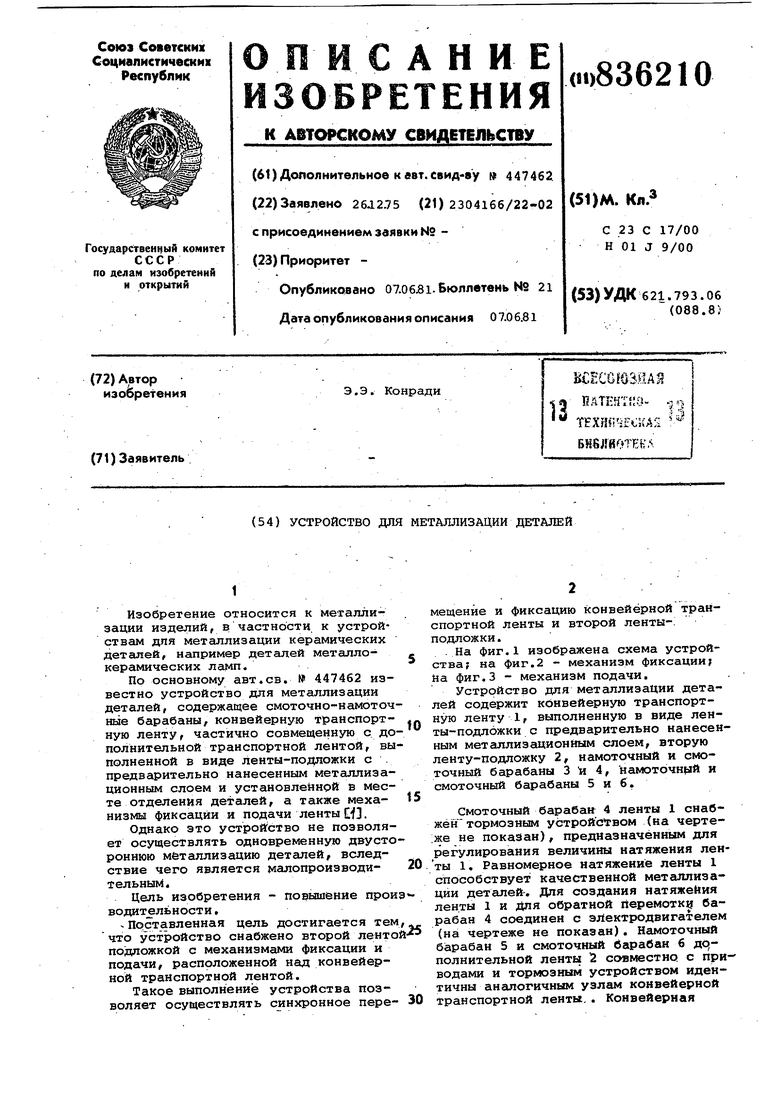

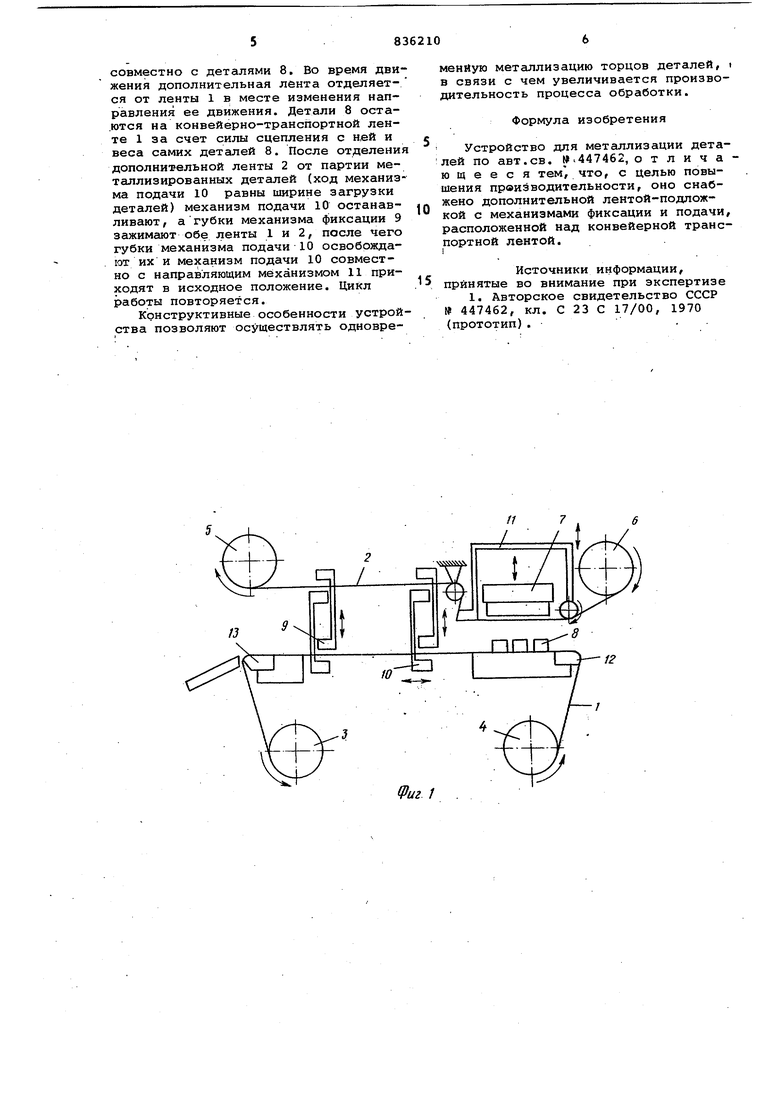

.На фиг.1 изображена схема устройства; на фиг.2 - механизм фиксации; йа фиг.З - механизм подачи.

Устройство для металлизации деталей содержит конвейерную транспортную ленту 1, выполненную в виде ленты-подложки с предварительно нанесенным металлизсщионйым слоем, вторую ленту-подложку 2, намоточный и смоточный барабаны 3 и 4, намоточный и смоточный барабаны 5 и 6.

Смоточный барабан 4 ленты 1 снабжён тормозным устройсЛвом (на черте;же не показан), предназначенным для регулирования величины натяжения ленты 1. Равномерное натяжение ленты 1 способствует качественной металлизации деталей-. Дпя создания натяжейия ленты 1 и для обратной перемотк) барабан 4 соединен с электродвигателем (на чертеже не показан). Нгшоточный барабан 5 и смоточный барабан 6 дс полнительной ленты 2 совместно с приводами и тормозным устройством идентичны аналогичным узлам конвейерной транспортной ленты:, . Конвейерная

транспортная лента 1 и дополнительная лента 2 частично расположены под рабочим органом 7, выполненным в виде площадки, являющейся подвижной частью пресса (на чертеже не показан) , с помощью которой металлизи- с рующие ленты прижимают к металлизируемым деталям 8. Ленты 1 и 2 фиксируютсяи подаются соответственно механизмом фиксации 9 и механизмом по- дачи 10, В исходном состоянии рабочий JQ

орган 7 и направляющий механизм 11 дополнительной ленты 2 всегда находятся в верхнем крайнем положении. Тем самым, между опорной поверхностью стола, на котором расположена конвей-, ерная транспортная лента и рабочим 5 органом 7 (площадкой пресса) образовано свободное пространство, являющееся зоной загрузки металлизируемых деталей 8. Ленты 1 и 2 от произвольной перемотки удерживает механизм 20 фиксации 9. Произвольная перемотка ленты 1 и 2 возможна, поскольку направление крутящего момента смоточных барабанов 4 и б противоположно направлению крутящего момента намоточ- 25 ных барабанов 3 и 5, что позволяет совместно с механизмом фиксации 9 создавать необходимое натяжение лент 1 и 2. С помощьюпланок 12 и 13, расположенных р, рабочей зоне, осущест- Q вляется регулировка натяжения ленты 1.

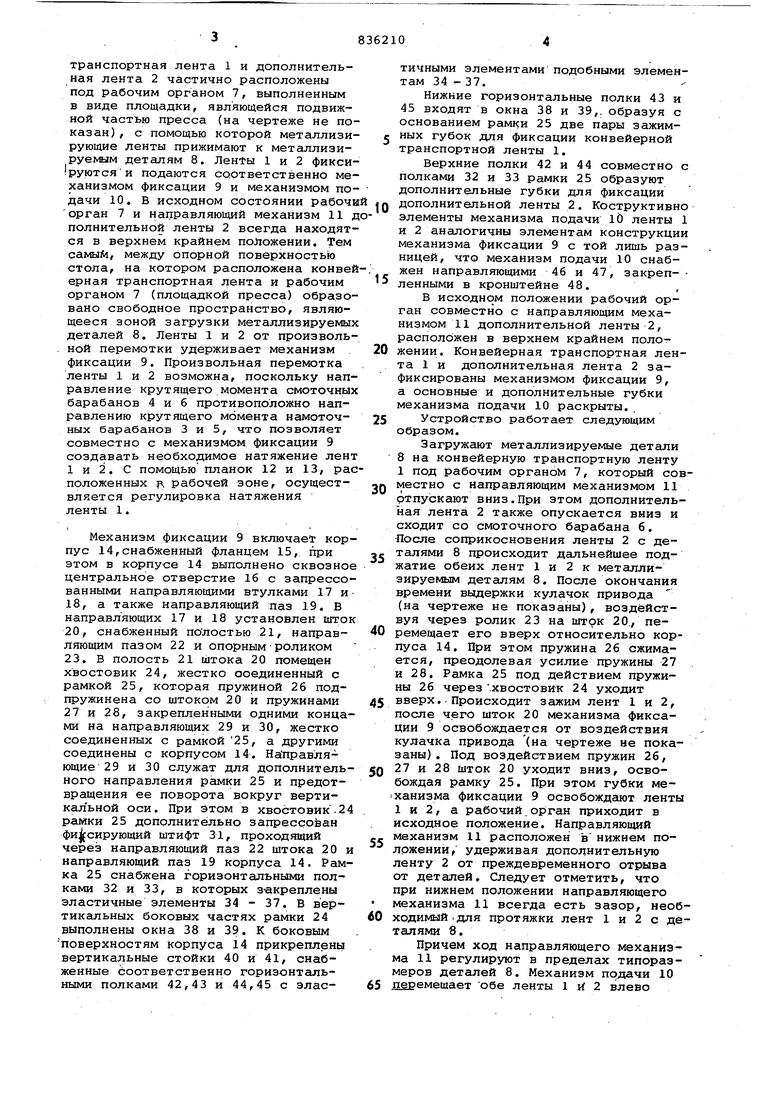

Механизм фиксации 9 включает корпус 14,снабженный фланцем 15, при s этом в корпусе 14 выполнено сквозное центральное отверстие 16 с запрессованными направляющими втулками 17 и18, а также направляющий :паз 19. В направляющих 17 и 18 установлен шток 20, снабженный полостью 21, направ- 40 ляющим пазом 22 и опорнымроликом 23. В полость 21 штока 20 помещен хвостовик 24, жестко соединенный с рамкой 25, которая пружиной 26 подпружинена со штоком 20 и пружинами 45 27 и 28, закрепленными одними концами на направляющих 29 и 30, жестко соединенных с рамкой 25, а другими соединены с корпусом 14. Направляющие 29 и 30 служат для дополнитель- 0 ного направления рамки 25 и предотвращения ее поворота вокруг вертикальной оси. При этом в хвостовик.24 рамки 25 дополнительно запрессован

фиксирующий штифт 31, проходящий ее

через направляющий паз 22 штока 20 и направляющий паз 19 корпуса 14, Рамка 25 снабжена горизонтальными полками 32 и 33, в которых з-акреплены эластичные злементы 34 - 37. В вертикальных боковых частях рамки 24 60 выполнены окна 38 и 39. К боковым поверхностям корпуса 14 прикреплены вертикальные стойки 40 и 41, снабженные соответственно горизонтальными полками 42,43 и 44,45 с злас- 65

тичными элементами подобными элементам 34-37.-Нижние горизонтальные полки 43 и 45 входят в окна 38 и 39,. образуя с основанием рамки 25 две пары зажимных губок для фиксации конвейерной транспортной ленты 1.

Верхние полки 42 и 44 совместно с полками 32 и 33 рамки 25 образуют дополнительные губки для фиксации дополнительной ленты 2. Коструктивно элементы механизма подачи 10 ленты 1 и 2 аналогичны элементам конструкции механизма фиксации 9 с той лишь разницей, что механизм подачи 10 снабжен направляющими 46 и 47, закрепленными в кронштейне 48.

В исходном положении рабочий орган совместно с направляющим механизмом 11 дополнительной ленты 2, расположен в верхнем крайнем полотжении. Конвейерная транспортная лента 1 и дополнительная лента 2 зафиксированы механизмом фиксации 9, а основные и дополнительные губки механизма подачи 10 раскрыты..

Устройство работает следующим образом.

Загружают металлизируемые детали 8 на конвейерную транспортную ленту 1 под рабочим органом 7, который совместно с направляющим механизмом 11 ртпускают вниз.При этом дополнительная лента 2 также опускается вниз и сходит со смоточного барабана 6. После соприкосновения ленты 2 с деталями 8 происходит дальнейшее поджатие обеих лент 1 и 2 к металлизируемым деталям 8. После окончания времени выдержки кулачок привода (на чертеже не показаны), воздействуя через ролик 23 на штрк 20., перемещает его вверх относительно корпуса 14. При этом пружина 26 сжимается, преодолевая усилие пружины 27 и 28. Рамка 25 под действием пружины 26 через .хвостовик 24 уходит вверх. Происходит зажим лент 1 и 2, после чего шток 20 механизма фиксации 9 освобождается от воздействия кулачка привода (на чертеже не показаны) . Под воздействием пружин 26, 27 и 28 шток 20 уходит вниз, освобождая рамку 25. При этом губки ме ханизма фиксации 9 освобождают ленты 1 и 2, а рабочий орган приходит в исходное положение. Направляющий механизм 11 расположен в нижнем положении, удерживая дополнительную ленту 2 от преждевременного отрыва от деталей. Следует отметить, что при нижнем положении направляющего механизма 11 всегда есть зазор, необходимый, для протяжки лент 1 и 2 с деталями 8.

Причем ход направляющего механизма 11 регулируют в пределах типоразмеров деталей 8. Механизм по.дачи 10 перемещает обе ленты 1 ri 2 влево

совместно с деталями 8, Во время движения дополнительная лента отделяется от ленты 1 в месте изменения направления ее движения. Детали 8 оста.ются на конвейерно-транспортной ленте 1 за счет силы сцепления с ней и веса самих деталей 8. После отделения дополнительной ленты 2 от партии металлизированных деталей (ход механизма подачи 10 равны ширине загрузки деталей) механизм подачи 10 останавливают, а губки механизма фиксации 9 зажимают обе ленты 1 и 2, после чего губки механизма подачи 10 освобождают их и механизм подачи 10 совместно с направляющим механизмом 11 приходят в исходное положение. Цикл работы повторяется.

Конструктивные особенности устройства позволяют осуществлять одновременйую металлизацию торцов деталей, i в связи с чем увеличивается производительность процесса обработки.

Формула изобретения

Устройство для металлизации дета:лей по авт.св. №.447462, отличающееся тем , что, с целью повышения производительности, оно снабжено дополнительной лентой-подложкой с механизмами фиксации и подачи, расположенной над конвейерной транспортной лентой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 447462, кл. С 23 С 17/00, 1970 (прототип)..

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для металлизации деталей | 1970 |

|

SU447462A1 |

| Устройство для металлизации деталей | 1977 |

|

SU679644A1 |

| Устройство для металлизации внутренней поверхности керамического изделия | 1973 |

|

SU482332A1 |

| Устройство для отделения керамической пленки от подложки | 1983 |

|

SU1108520A1 |

| УСТРОЙСТВО для МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХИЗДЕЛИЙ | 1972 |

|

SU353291A1 |

| Устройство для охлаждения гибких подложек | 1980 |

|

SU891800A1 |

| Установка для обработки лен-ТОчНОгО МАТЕРиАлА B ВАКууМЕ | 1978 |

|

SU808555A1 |

| Устройство для намотки секций рулонных конденсаторов | 1983 |

|

SU1150671A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1977 |

|

SU660110A1 |

| Устройство для перемотки проволоки | 1981 |

|

SU1015954A1 |

/J

а

1

/-Ал{

(Риг J

Авторы

Даты

1981-06-07—Публикация

1975-12-26—Подача