1

Изобретение относится к текстилной npoMfcBimeHHOcTH, в частности, к первичной обработке коконов тутового шелкопряда.

Наиболее близким к описываемому изобретению по технической сущност и достигаемому результату является способ обработки коконов, который предусматривает морку путем замораживания куколки в среде жидких газов, например, в жидком азоте с последующей сушкой коконов нагретым воздухом 1.

Этот способ, сохраняя исходные физико-механические свойства коконов, имеет существенные недостатки, которые заключаются в том/ что массовая обработка свежих коконов требует значительного количества сжиженного газа, что резко отражается на экономичности процесса обработки, а теневая сушка требует длительного времени, которая определяется 1,5+2 месяцами, и значительных специально оборудованных площадей.

Целью настоящего изобретения является поаышен-иэ эффективности пвичной обработки коконов путем сохранения физико-механических свойст

Поставленная цель достигается тем, что морку осуществляют в среде паров жидкого азота при температуре (-90)-(-150)°С, а сушку проводят в потоке воздуха при температуре, не превышающей 60°С, например, в режиме снижающейся температуры в три этапа при температуре ка каждом из них соответственно: 55+бОс, 40+45 С, 30+35 С.

Отличительными признаками настоящего изобретения является использование для морки и сублимации влаги куколки паров жидкого азота, а для суиши - воздуха с температурой не выше ,

При морке коконов предложенным способом решаются четыре основные задачи: во-первых, азот, вследствие своей непригодности для дыхания, играет роль удушающего газа; во-йторых, низкая температура паров жидкого азота действует как хладагент для глубокого охлаждения куколки и способствует сублимации влаги из нее; в-третьих, поток паров жидкого азота служит для удаления и камеры сублимированной части влаги; и, в четвертых, вследствие своей инертности при низких температурах

и малой активности при сравнительно невысоких положительных температурах азот способствует сохранению исходных физико-механических свойст коконов.

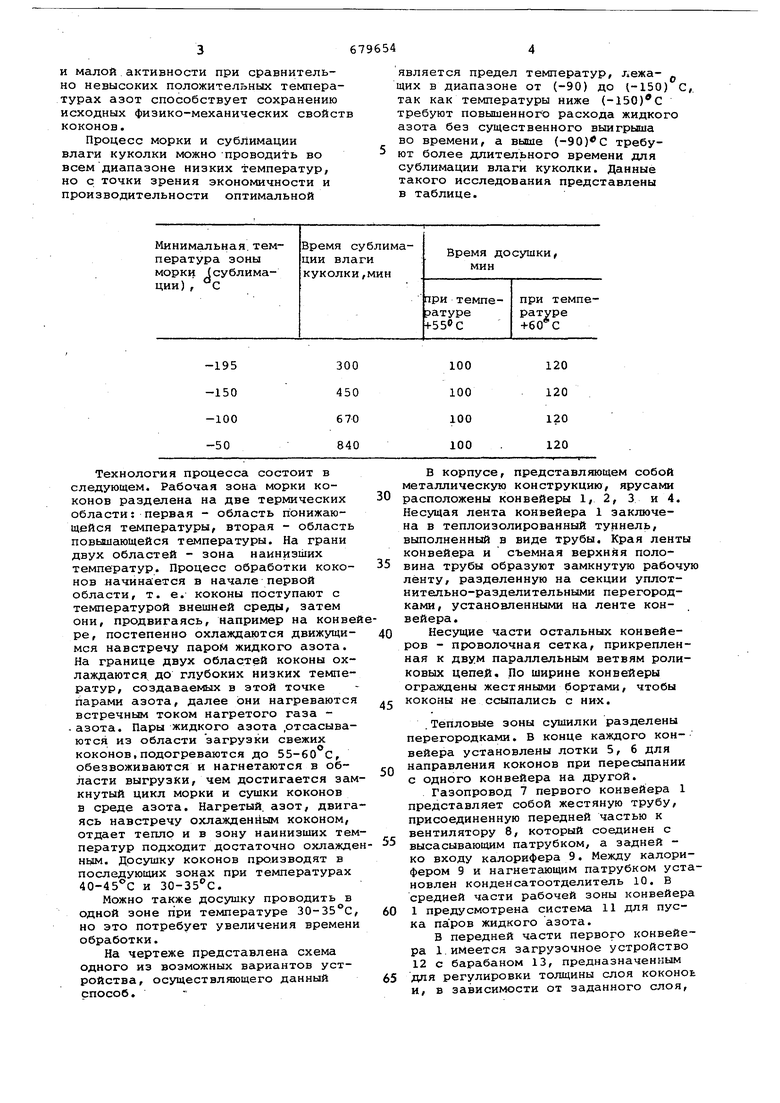

Процесс морки и сублимации влаги куколки можно проводить во всем диапазоне низких температур, но с точки зрения экономичности и производительности оптимальной

является предел температур, лежащих в диапазоне от (-90) до -150) так как температуры ниже (-150)С требуют повышенного расхода жидкого азота без существенного выигрьлиа во времени, а выше (-90)с требуют более длительного времени для сублимации влаги куколки. Данные такого исследования представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЗОННАЯ МНОГОЛЕНТОЧНАЯ ТОННЕЛЬНАЯ СУШИЛКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШЕЛКОВИЧНЫХ КОКОНОВ | 1950 |

|

SU93088A1 |

| Установка для сушки коконов | 1979 |

|

SU775570A1 |

| Способ обработки коконов тутового шелкопряда | 1980 |

|

SU880381A1 |

| Способ морки коконов тутового шелкопряда | 1977 |

|

SU633510A1 |

| Способ первичной обработки коконов | 1987 |

|

SU1701760A1 |

| Способ сушки коконов | 1983 |

|

SU1103060A1 |

| Способ морки коконов тутового шелкопряда | 1979 |

|

SU960324A1 |

| Способ сушки термочувствительныхМАТЕРиАлОВ | 1979 |

|

SU821876A1 |

| Способ замаривания коконов тутового шелкопряда | 1990 |

|

SU1772228A1 |

| Способ первичной обработки коконов | 1989 |

|

SU1703722A1 |

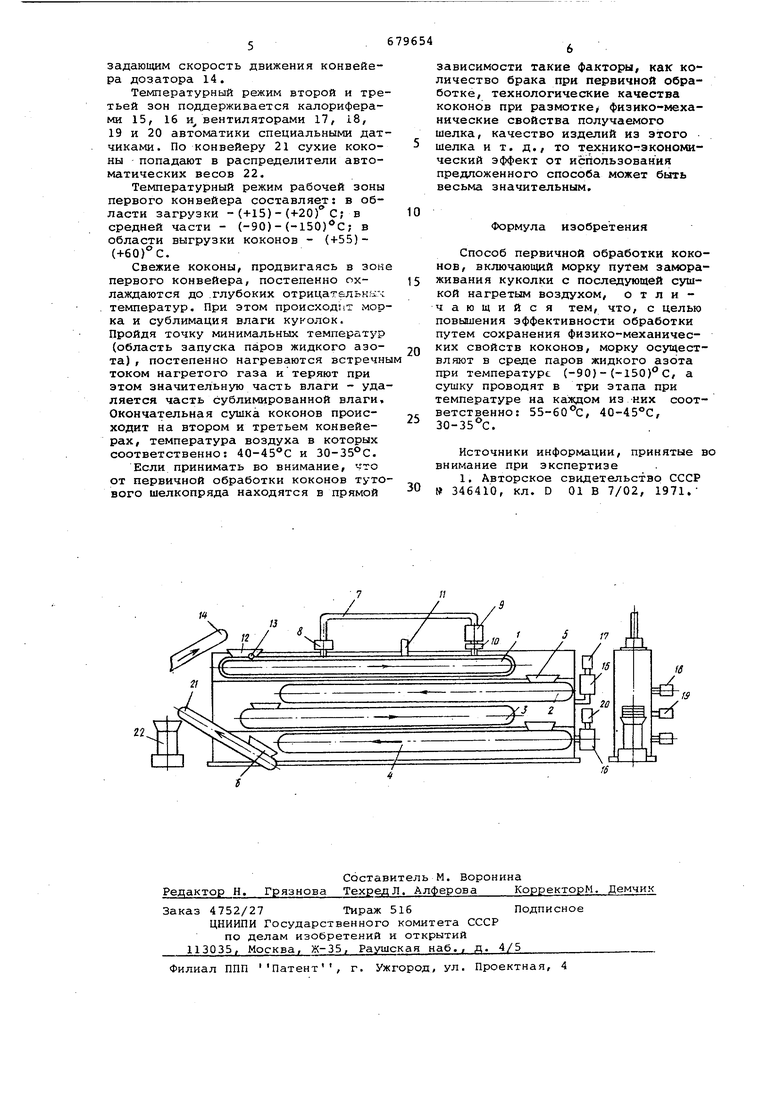

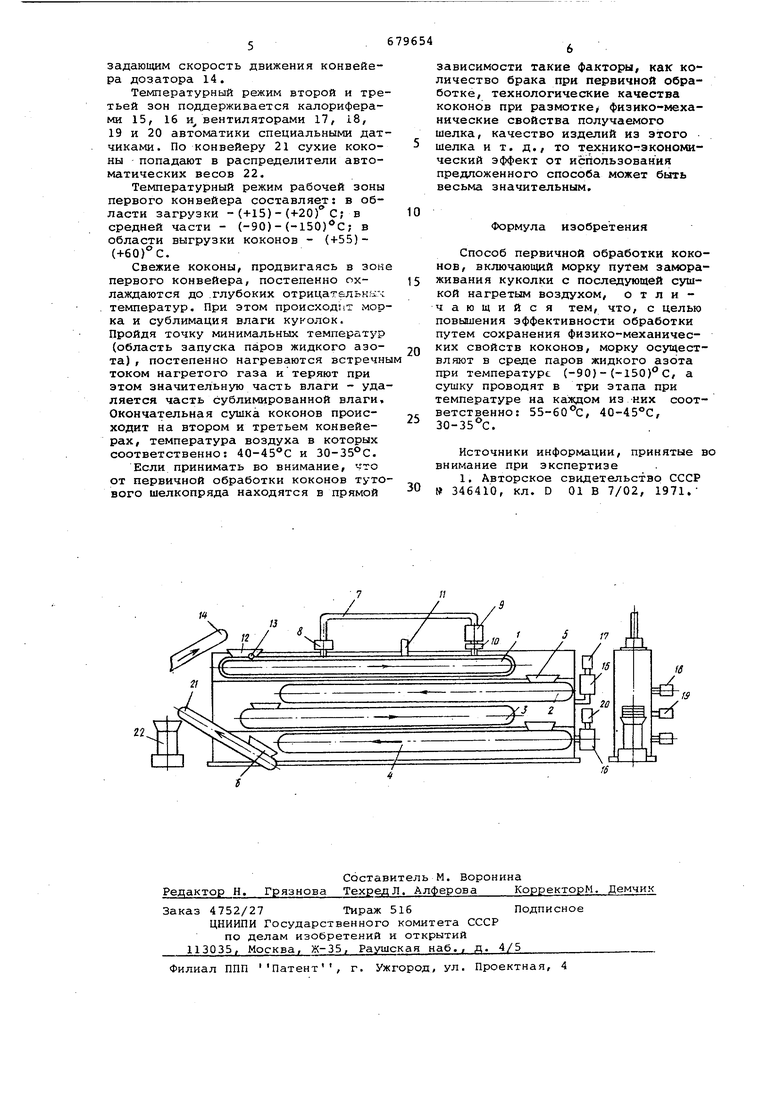

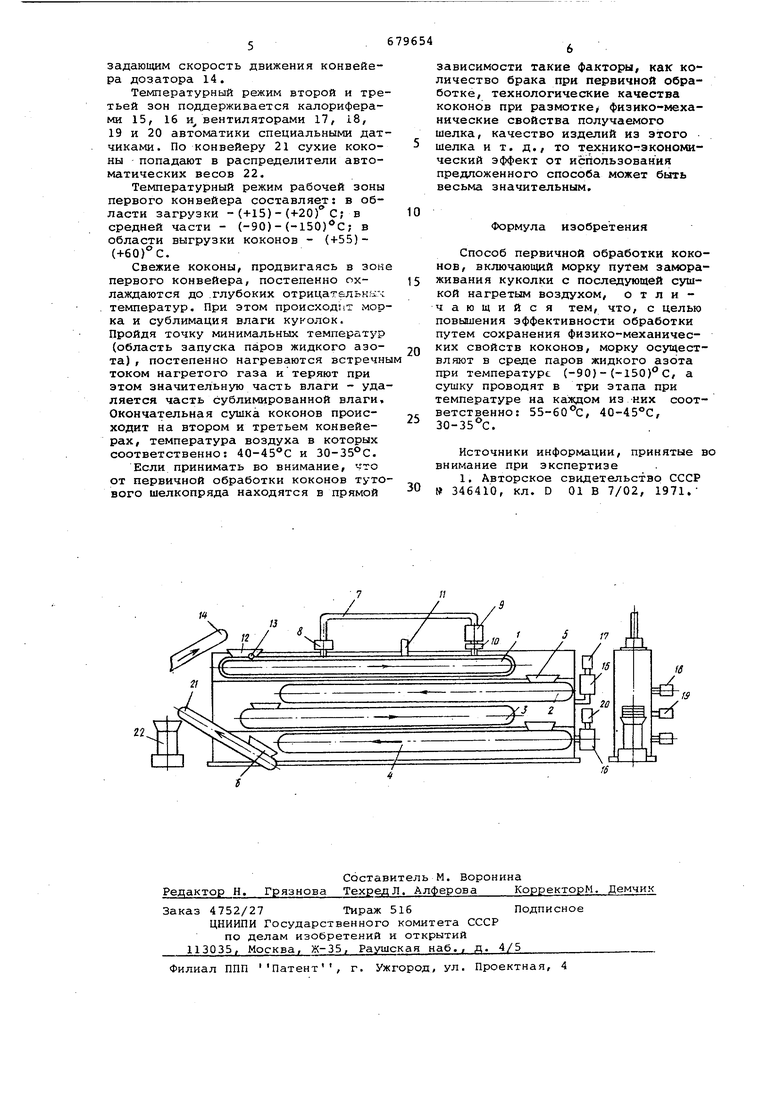

Технология процесса состоит в следующем. Рабочая зона морки коконов разделена на две термических области: первая - область понижающейся температуры, вторая - область повышающейся температуры. На грани двух областей - зона наинизших температур. Процесс обработки коконов начинается в начале первой области, т. е. коконы поступают с температурой внешней среды, затем они, продвигаясь, например на конве ре, постепенно охлаждаются движущимся навстречу паром жидкого азота. На границе двух областей коконы охлаждаются до глубоких низких температур, создаваемых в этой точке парами азота, далее они нагреваютс встречным током нагретого газа - азота. Пары жидкого азота ртсасываются из области загрузки свежих коконов, подогреваются до 55-60 0, обезвоживаются и нагнетаются в области выгрузки, чем достигается за кнутый цикл морки и сушки коконов в среде азота. Нагретый, азот, двиг ясь навстречу охлажденйым коконом, отдает тепло и в зону наинизших те ператур подходит достаточно охлажд ным. Досушку коконов производят в последующих зонах при температурах 40-45 0 и 30-35 С. Можно также досушку проводить в одной зоне при температуре 30-35 С но это потребует увеличения времен обработки. На чертеже представлена схема одного из возможных вариантов устройства, осуществляющего данный способ. В корпусе, представляющем собой металлическую конструкцию, ярусами расположены конвейеры 1, 2, 3 и 4. Несущая лента конвейера 1 заключена в теплоизолированный туннель, выполненный в виде трубы. Края ленты конвейера и съемная верхняя половина трубы образуют замкнутую рабочую ленту, разделенную на секции уплотнительно-разделительными перегородками, установленными на ленте конвейера. Несущие части остальных конвейеров - проволочная сетка, прикрепленная к двум параллельным ветвям роликовых цепей. По ширине конве11еры ограждены жестяными бортами, чтобы коконы не ссыпались с них. Тепловые зоны сушилки разделены перегородками. В конце каждого конвейера установлены лотки 5, 6 для направления коконов при пересыпании с одного конвейера на другой. Газопровод 7 первого конвейера 1 представляет собой жестяную трубу, присоединенную передней частью к вентилятору 8, который соединен с высасывающим патрубком, а задней ко входу калорифера 9. Между калорифером 9 и нагнетающим патрубком установлен конденсатоотделитель 10. В средней части рабочей зоны конвейера 1 предусмотрена система 11 для пуска паров жидкого азота. В передней части первого конвейера 1.имеется загрузочное устройство 12 с барабаном 13, предназначенным для регулировки толщины слоя коконоь и, в зависимости от заданного слоя. задающим скорость движения конвейера дозатора 14. Температурный режим второй и тре тьей зон поддерживается калориферами 15, 16 и вентиляторами 17, 18, 19 и 20 автоматики специальными дат чиками. По конвейеру 21 сухие коконы попадают в распределители автоматических весов 22. Температурный режим рабочей зоны первого конвейера составляет; в области загрузки - (+15) - (+20) С; в средней части - (-90) - (-150)С; в области выгрузки коконов - (+55)(+60)°С. Свежие коконы, продвигаясь в зон первого конвейера, постепенно охлаждаются до .глубоких отрицательных температур. При этом происходит мор ка и сублимация влаги куколок. Пройдя точку минимальных температур (область запуска паров жидкого азота) , постепенно нагреваются встречн током нагретого газа и теряют при этом значительную часть влаги - уда ляется часть сублимированной влаги, Окончательная сушка коконов происходит на втором и третьем конвейерах, температура воздуха в которых соответственно: 40-45 С и 30-35°С. Если принимать во внимание, что от первичной обработки коконов туто вого шелкопряда находятся в прямой зависимости такие факторы, как количество брака при первичной обработке, технологические качества коконов при размотке/ физико-механические свойства получаемого шелка, качество изделий из этого шелка и т. д., то технико-экономический зффект от исйользования предложенного способа может быть весьма значительным. Формула изобретения Способ первичной обработки коконов, включающий морку путем замораживания куколки с последующей сушкой нагретым воздухом, отличающийся тем, что, с целью повышения эффективности обработки путем сохранения физико-механических свойств коконов, морку осуществляют в среде паров жидкого азота при температуре (-90)- (-150) С, а сушку проводят в три этапа при температуре на каждом из них соответственно: 55-60 с, 40-45 С, 30-35 С. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР 346410, кл. D 01 В 7/02, 1971,

Авторы

Даты

1979-08-15—Публикация

1976-12-14—Подача