(54) СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для проведения окислительно-восстановительных реакций | 1971 |

|

SU609457A3 |

| Способ получения карбонильных соединений | 1974 |

|

SU668250A1 |

| Способ получения карбонильных соединений | 1976 |

|

SU644774A1 |

| Катализатор для окисления олефинов в альдегиды и кетоны | 1977 |

|

SU680533A1 |

| КАТАЛИЗАТОР ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ОЛЕФИНОВ В КАРБОНИЛЬНЫЕ СОЕДИНЕНИЯ | 1977 |

|

SU700973A1 |

| Способ получения карбонильных соединений | 1982 |

|

SU1178047A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2225254C2 |

| ОДНОСТУПЕНЧАТЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ АЦЕТАЛЬДЕГИДА ИЗ ЭТИЛЕНА И КИСЛОТЫ | 2007 |

|

RU2454395C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ОЛЕФИНОВ В АЛЬДЕГИДЫ И КЕТОНЫ | 2000 |

|

RU2170614C1 |

| Способ получения уксусной кислоты | 1971 |

|

SU509213A3 |

1

Предлагается способ получения карбонильных соединений путем окисления ненасыщенных соединений.

Известен способ получения карбонильных соединений окислением олефинов хлоридом палладия в присутствии кислородсодержащего газа и металлов переменной валентности в водной среде. Однако скорость реакции низкая.

С целью интенсификации процесса, предлагается способ получения карбонильных соединений, например метилэтилкетона, ацетальдегида, путем окисления олефинов хлоридом палладия в присутствии кислородсодержащего газа при повышенной температуре, отличающийся тем, что окисление проводят на контакте, в качестве которого используют уголь или активированный уголь в чистом виде или на носителе. Желательно применять уголь, обработанный фторуглеродной смолой.

Предлагаемый способ прост в исполнении и позволяет значительно увеличить скорость реакции окисления.

Контакту приписывается роль образования олефинокаталитического комплекса и окислительно-восстановительной системы.

В качестве контакта можно использовать различные твердые материалы: уголь, активированный уголь, платинированные материалы, причем уголь и активированный уголь дают наилучшие результаты благодаря большему соотношению между поверхностью и весом.

Уголь может быть в виде, например, листа, трубы, порошка, стойким к влаге, что достигается обработкой политетрафторэтиленом (ПТФЭ).

Одним из основных условий снособа является предотвращение соприкосновения контакта только с одной из фаз реакции. Температуру и давление во время реакцин поддерживают так, чтобы не образовывалась наровая фаза,

так как реакция должна вестись в жидкой системе. Процесс ведут в кислой или нейтральной среде, т. е. рН 0,5-6,5 или нейтральный, отношение суммы окислительно-восстановительных веществ (если таковые имеются) к

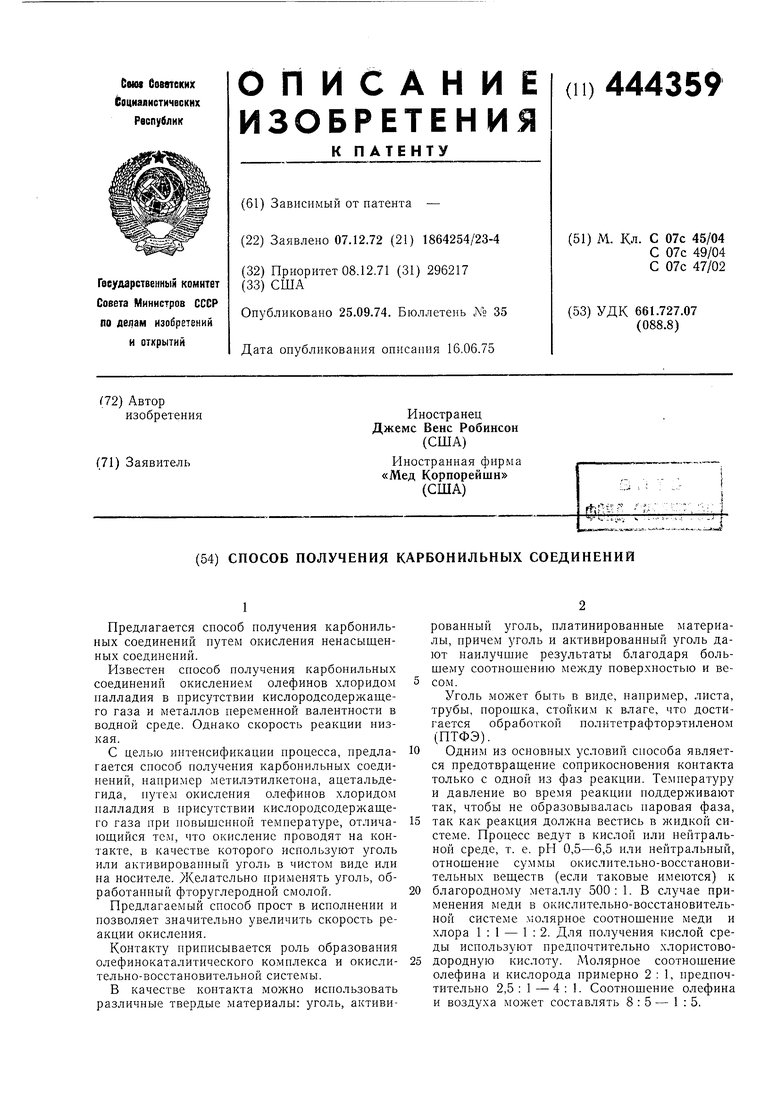

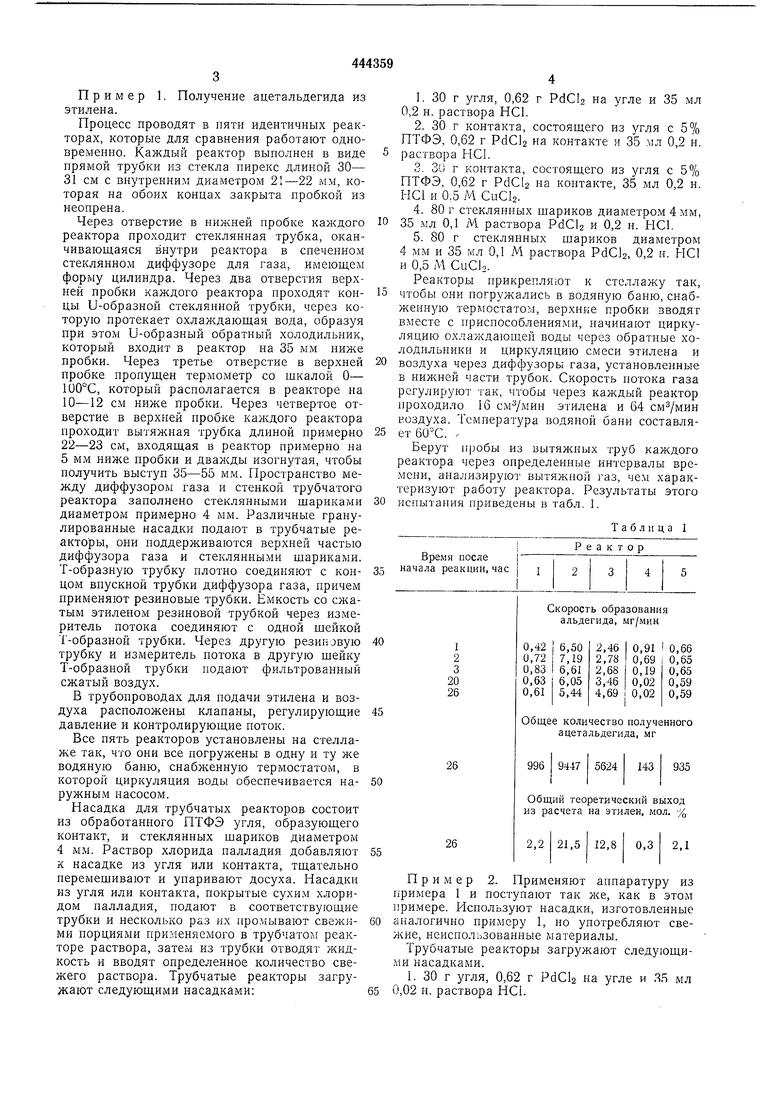

благородному металлу 500: 1. В случае применения меди в окислительно-восстановительной системе молярное соотношение меди и хлора 1:1 - 1:2. Для получения кислой среды используют предпочтительно хлористоводородную кислоту. Молярное соотношение олефина и кислорода примерно 2:1, предпочтительно 2,5 : 1 -4 : 1. Соотношение олефина и воздуха составлять 8:5 - 1:5, Пример 1. Получение ацетальдегида из этилена. Процесс проводят в пяти идентичных реакторах, которые для сравнения работают одновременно. Каждый реактор выполнен в виде прямой трубки из стекла пирекс длиной 30- 31 см с внутренним диаметром мм, которая на обоих концах закрыта пробкой из неопрена. Через отверстие в нижней пробке каждого реактора проходит стеклянная трубка, оканчивающаяся внутри реактора в спеченном стеклянном диффузоре для газа, имеющем форму цилиндра. Через два отверстия верхней пробки каждого реактора проходят концы U-образной стеклянной трубки, через которую протекает охлаждающая вода, образуя при этом U-образный обратный холодильник, который входит в реактор на 35 мм ниже пробки. Через третье отверстие в верхней пробке пропущен термометр со щкалой О- 100°С, который располагается в реакторе на 10-12 с.м ниже пробки. Через четвертое отверстие в верхней пробке каждого реактора проходит вытяжная трубка длиной примерно 22-23 см, входящая в реактор примерно на 5 мм ниже пробки и дважды изогнутая, чтобы получить выступ 35-55 мм. Пространство между диффузором газа и стенкой трубчатого реактора заполнено стеклянными шариками диаметром примерно 4 мм. Различные гранулированные насадки подают в трубчатые реакторы, они поддерживаются верхней частью диффузора газа и стеклянными шариками. Т-образную трубку плотно соединяют с концом впускной трубки диффузора газа, причем применяют резиновые трубки. Емкость со сжатым этиленом резиновой трубкой через измеритель потока соединяют с одной шейкой Т-образной трубки. Через другую резиновую трубку и измеритель потока в другую щейку Т-образной трубки подают фильтрованный сжатый воздух. В трубопроводах для подачи этилена и воздуха расположены клапаны, регулирующие давление и контролирующие поток. Все пять реакторов установлены на стеллаже так, что они все погружены в одну и ту же водяную баню, снабженную термостатом, в которой циркуляция ВОДЬ обеспечивается наружным насосом. Насадка для трубчатых реакторов состоит из обработанного ПТФЭ угля, образующего контакт, и стеклянных шариков диаметром 4 мм. iPacTBOp хлорида палладия добавляют к насадке из угля или контакта, тщательно перемешивают и упаривают досуха. Пасадки из угля или контакта, покрытые сухи.м хлоридом палладия, подают в соответствующие трубки и несколько раз их промывают свежими порциями применяемого в трубчатом реакторе раствора, затем из трубки отводят жидкость и вводят определенное количество свежего раствора. Трубчатые реакторы загружают следующими насадками: 1.30 г угля, 0,62 г PdCIa на угле и 35 мл 0,2 н. раствора НС1. 2.30 г контакта, состоящего из угля с 5% ПТФЭ, 0,62 г PdCb на контакте и 35 мл 0,2 н. раствора ИС1. 3.Зи г контакта, состоящего из угля с 5% ПТФЭ, 0,62 г PdCl2 на контакте, 35 мл 0,2 н. НС1 и 0,5 М CuCla. 4.80 г стеклянных шариков диаметром 4 мм, 35 мл 0,1 М раствора PdCb и 0,2 н. НС1. 5.80 г стеклянных шариков диаметром 4 мм и 35 мл 0,1 М раствора PdClg, 0,2 н. ПС1 и 0,5 М CuClo. Реакторы прикрепляют к стеллажу так, чтобы они погружались в водяную баню, снабженную термостатом, верхние пробки вводят вместе с приспособлениями, начинают циркуляцию охлаждающей воды через обратные холодильники и циркуляцию смеси этилена и воздуха через диффузоры газа, установленные в нижней части трубок. Скорость потока газа регулируют так, чтобы через каждый реактор проходило IG этилена и 64 воздуха. Температура водяной бани составляет . . Берут ь-робы из вытяжных труб каждого реактора через определенные интервалы времени, анализируют вытяжной газ, чем характеризуют работу реактора. Результаты этого испытания приведены в табл. 1. Таблица 1 Скорость образования альдегида, мг/мин Общее количество по.аученного ацетальдегида, мг Общий теоретический выход из расчета на этилен, мол. % 2,2 21,5 12,8 0,3 2,1 Пример 2. Применяют аппаратуру из примера 1 и поступают так же, как в этом примере. Используют насадки, изготовленные аналогично примеру 1, но употребляют свежие, неиспользованные материалы. Трубчатые реакторы загружают следующими насадками. 1. 30 г угля, 0,62 г PdCb на угле и ЗЯ мл 0,02 н. раствора НС1.

же способу, что в примере 1. Применяют насадки, изготовленные аналогично примеру 1, употребляют свежие, неиспользованные материалы.

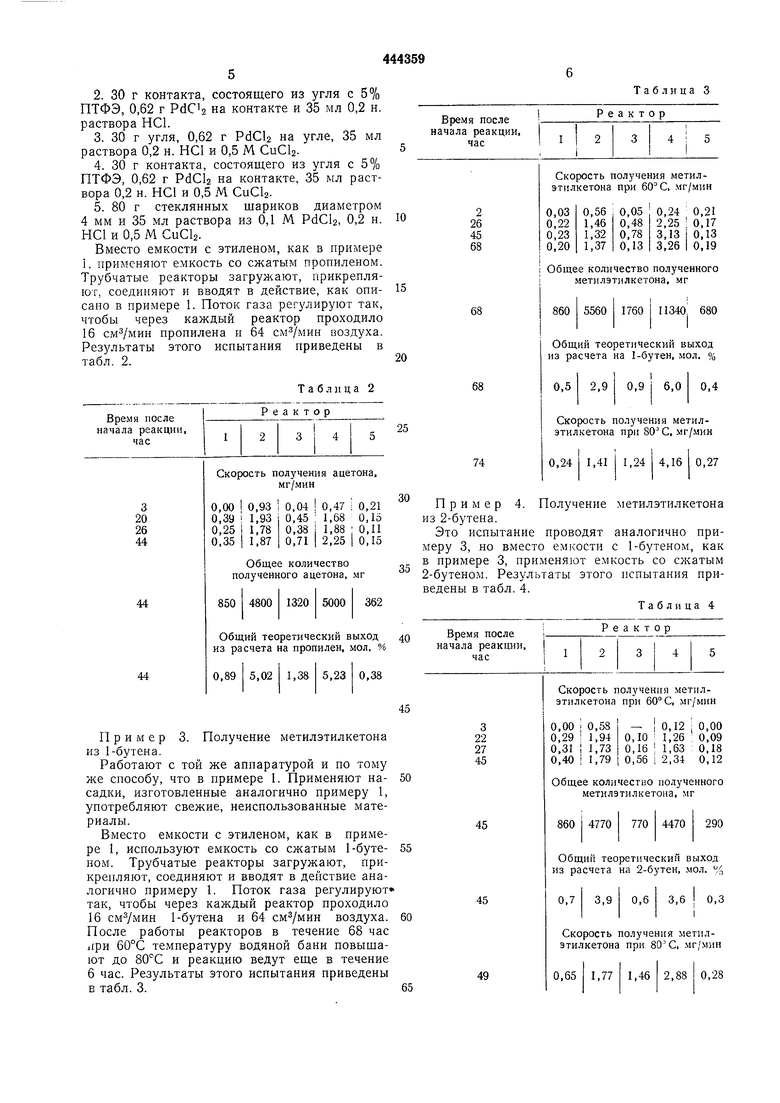

Вместо емкости с этиленом, как в примере I, используют емкость со сжатым 1-бутеном. Трубчатые реакторы загружают, прикрепляют, соединяют и вводят в действие аналогично примеру 1. Поток газа регулируют так, чтобы через каждый реактор проходило 16 1-бутена и 64 воздуха. После работы реакторов в течение 68 час iipH 60°С температуру водяной бани повышают до и реакцию ведут еще в течение 6 час. Результаты этого испытания приведены в табл. 3.

Общее количество полученного метнлэти.чкетона, мг

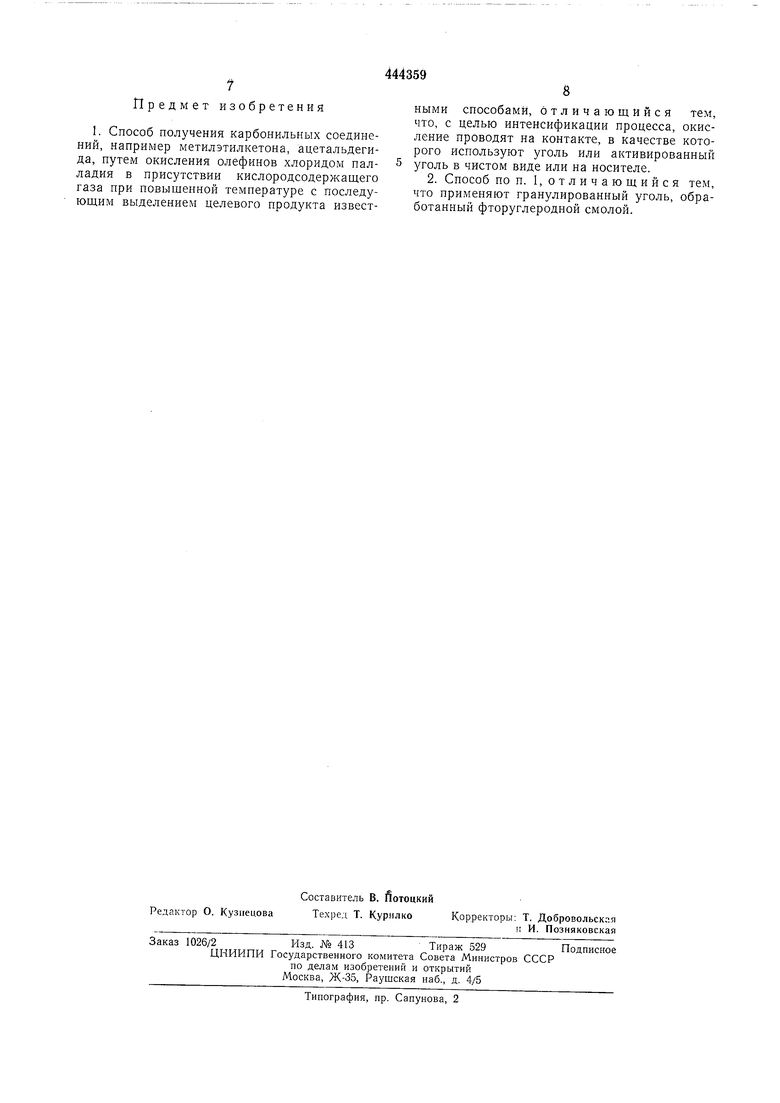

860 4770 770 4470 290

45

ОбщнГ теоретический выход из расчета на 2-бутен, мол. %

3,6 0,3

45

0,7 3,9 0,6

i

Скорость получения метилэтилкетона при 80 С, мг/мин

0,65 1,77 1,46 2,88 0,28

49 1 Предмет изобретения 1. Способ получения карбонильных соединений, например метилэтилкетона, ацетальдегида, путем окисления олефинов хлоридом пал-5 ладия в присутствии кислородсодержащего газа при повыщенной температуре с последующим выделением целевого продукта извест8ными способами, отличающийся тем, что, с целью интенсификации процесса, окисление проводят на контакте, в качестве которого используют уголь или активированный уголь в чистом виде или на носителе, 2. Способ по п. 1, отличающийся тем, что применяют гранулированный уголь, обработанный фторуглеродной смолой.

Авторы

Даты

1974-09-25—Публикация

1972-12-07—Подача