1

Изобретение касает:я перемешивания и может быть использовано в химической промышленности, например в процесса.х алкилирования, гидродеалкилирования, заш.елачивания продуктов и т. п.

Известен arniapaT со струйным смесителе.м, содержащий корпус, устройство для подачи сырья с соплом на конце и циркуляционную трубу, соосную соплу и корнусу 1.

Недостатками аппарата являются неравномерное распределение скоростей, концентраций и температур по всему объему аппарата, образование застойных зон, вследствие чего снижается интенсивность процесса. При применении такого аппарата для получения гетерогенной смеси жидкостей с сильно отличающимися плотностями образуются не только застойные зоны, но и происходит быстрое расслоение смеси, уменьшение поверхности раздела фаз.

Известен также аппарат для кислотного алкилирования углеводородов, имеющий корпус, циркуляционную трубу, устройство для подачи сырья, решетку для диспергирования смеси, перекрывающую все сечение

циркуляционной трубы, теплообменник, турбулизационные кольца, штуцер вывода продуктов реакции 2.

В таком аппарате смесь циркулирует только один раз. Скорость потока в циркуляционной трубе и кольцевом зазоре мала, требуется большая поверхность теплообмена, что является недостатками процесса. Кроме того, решетка, перекрывающая все сечение циркуляционной трубы, имеет больщое гидравлическое сопротивление, значительно снижающее коэффициент эжекции в аппарате.

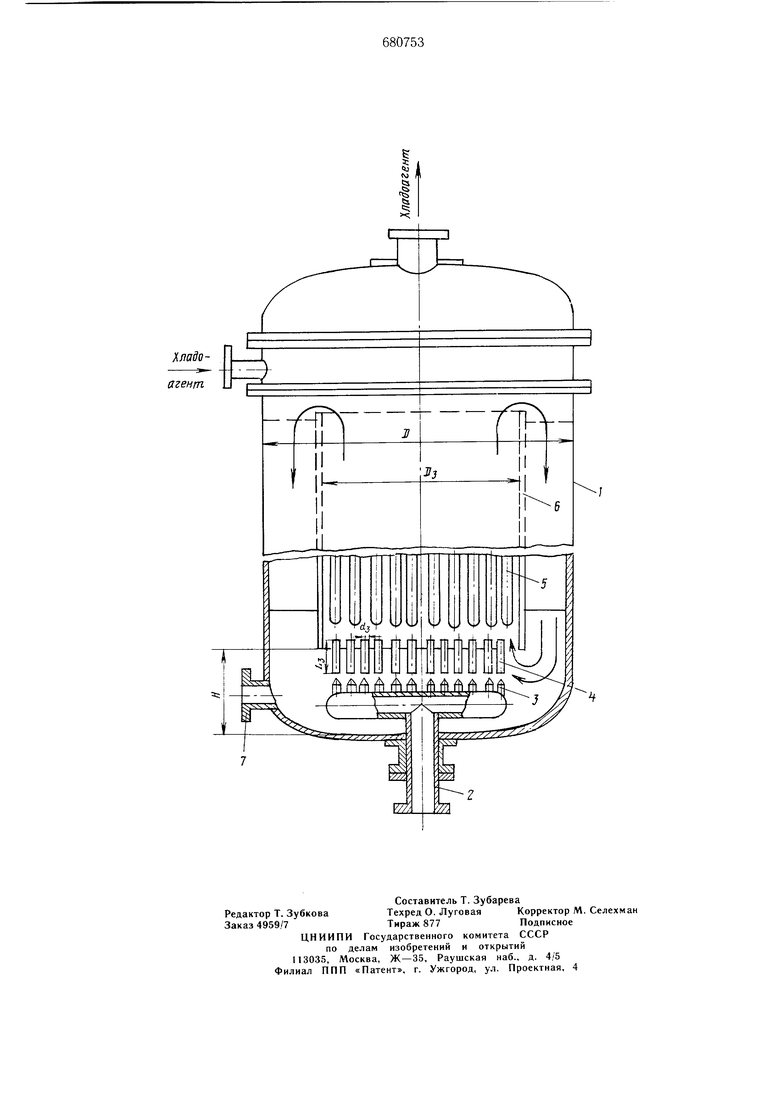

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является смеситель для проведения процессов алкилирования углеводородов в жидкой фазе, содержащий вертикальный корпус с подводящими и отводящим патрубками, в нижней части которого вертикально установлены сопла и соосно им цирку,ляционные трубки, а над трубками в верхней части аппарата размещены рещетки, предназначенные для интенсивного перемешивания образовавшейся эм льсии 3. Однако этот смеситель обладает недостаточной интенсивностью процесса перемешивания. Целью изобретения является интенсификация цроцесса г еремешивания за счет увеличения коэффициента эжекции. Это достигается тем, что отношение диаметра циркуляционных трубок к диаметру сонел равно 2-3, а отношение длины циркуляционных трубок к диаметру сопел равно 10-20, при этом смеситель снабжен циркуляционной трубой, коаксиально установлепной внутри корпуса, отношение диаметра которой к диаметру корпуса равно 0,64- 0,70. Отношение расстояния от торца циркуляционной трубы до днища к ее диаметру равно 0,4-0,5. На чертеже изображен смеситель, обн;ий вид. Смеситель имеет вертикальный цилиндрический корпус 1, входной патрубок 2, сопла 3, диаметр которых выбирают в зависимости от скорости, необходимой для заданного процесса, циркуляционные трубки 4 для диспергирования исходного сырья, теплообменник 5 для снятия тепла реакции, циркуляционную трубу 6 для упорядочения потоков и создания максимальной их ско(ости, с целью обеспечения устойчивости смеси и предотвращения ее расслоения, патрубок 7 вывода продуктов реакции, который устанавливают ниже уровня сопел. Устройство работает следующим образом. Смесь сырья и катализатора через патрубок 2 направляют к соплам 3, из которых она выбрасывается с большей скоростью, экспериментально устанавливаемой для каждого процесса. Поток, вытекающий из сопел, увлекает продукты из реактора в циркуляционные трубки 4, где происходит диспергирование вновь поступающего сырья и интенсивное перемещивание его с подсасываемыми продуктами реакции, затем поток устремляется в циркуляционную трубу 6, также подсасывая продукты реакции. Таким образом, в смесителе происходит многократное интенсивное перемешивание смеси, в результате которого значительно увеличиваются коэффициент эжекции, скорости потоков, улучшается теплообмен. Наличие сопел, циркуляционных трубок и определенная геометрия аппарата поз.воляет интенсифицировать процессы, проводимые в смесителе. В результате интенсивного перемешивания значительно увеличивается поверхность раздела фаз реагентов и катализатора, сокращается время пребьвания реагентов в аппарате и ускоряется вывод катализатора из зоны реакции. Применение предлагаемого устройства в процессе сернокислотного алкилирования позволяет снизить расход кислоты с 170 до 130 кг на 1 тонну алкилата. Общий экономический эффект от внедрения предлагаемого смесителя в процессе сернокислотного алкилирования на одной установке составит 180 тыс. руб. Формула изобретения 1. Смеситель, содержащий вертикальный корпус с патрубками, в нижней части которого вертикально установлены сопла и соосно им циркуляционные трубки, отличаюш,ийся тем, что, с целью интенсификации процесса перемешивания за счет увеличения коэффициента эжекции, отношение диаметра циркуляционных трубок к диаметру сопел равно 2-3, а отношение длины циркуляционных трубок к диаметру сопел равно 10-20. 2.Смеситель по п. 1, отличающийся тем, что он снабжен циркуляционной трубой, коаксиально установленной внутри корпуса, отношение диаметра которой к диаметру корпуса равно 0,64-0,70. 3.Смеситель по пп. 1 и 2, отличающийся тем, что отношение расстояния от торца циркуляционной трубы до днища к ее диаметру равно 0,4-0,5. Источники информации, принятые во вни мание при экспертизе 1.Патент США № 3288875, кл. 260-672, 1966. 2.Патент США № 2855449, кл. 260-683.58, 1959. 3.Патент США № 3867103, кл. 23-288, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для проведения экзо- и эндотермических жидкофазных процессов | 1978 |

|

SU856534A1 |

| БИОРЕАКТОР ДЛЯ ПРОВЕДЕНИЯ АЭРОБНЫХ МИКРОБИОЛОГИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2324730C2 |

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1993 |

|

RU2077378C1 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЖИДКОСТИ ГАЗОМ | 2003 |

|

RU2236898C1 |

| СОПЛО ИНЖЕКТОРА ТЕКУЧЕЙ СРЕДЫ ДЛЯ РЕАКТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2693143C2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ АЛКИЛИРОВАНИЯ, СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ И КАТАЛИЗИРУЕМЫЙ ЖИДКОЙ КИСЛОТОЙ ПРОЦЕСС РЕАКЦИИ АЛКИЛИРОВАНИЯ | 2020 |

|

RU2823432C2 |

| Ферментер для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus | 2020 |

|

RU2739528C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНЫХ ТОПЛИВ И БЛОК ПОДАЧИ СЕРНОЙ КИСЛОТЫ | 1997 |

|

RU2129042C1 |

| ИСПАРИТЕЛЬ-СМЕСИТЕЛЬ | 1999 |

|

RU2158626C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1995 |

|

RU2092475C1 |

Авторы

Даты

1979-08-25—Публикация

1977-11-15—Подача