(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1976 |

|

SU579261A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2081092C1 |

| Шихта для изготовления керамического проппанта и проппант | 2022 |

|

RU2781688C1 |

| Керамический материал | 1984 |

|

SU1255610A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2497783C2 |

| Керамический материал | 1980 |

|

SU950701A1 |

| Керамическая масса для изготовления плотных электроизоляционных изделий | 1975 |

|

SU721378A1 |

| Фарфоровая масса | 1984 |

|

SU1189849A1 |

| Фритта для эмалевого покрытия | 1984 |

|

SU1165649A1 |

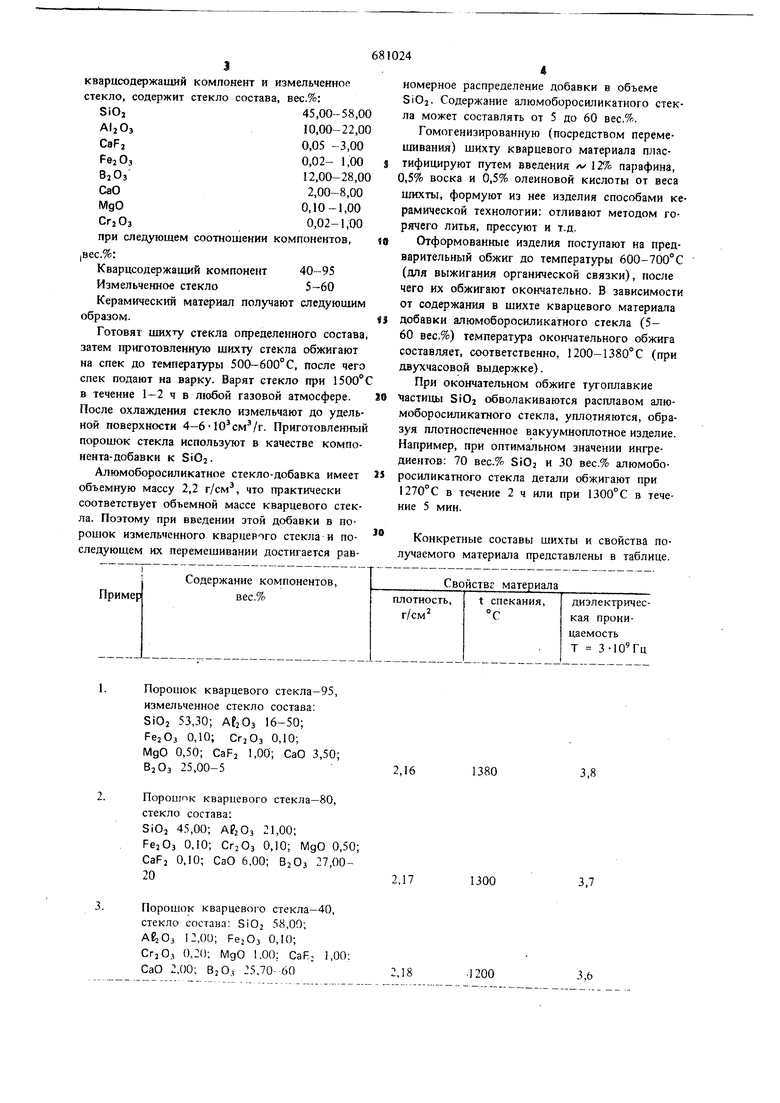

Изобрете1ше относится к электроизоляцион. ным материалам, предназначенным для примен ния в электронной промышленности в качестве диэлектрика. Известны кварцевые диэлектрики с низким значением диэлектрической проницаемости на сверхвысоких частотах, например, плавленный кварц, имеющий диэлектрическую проницаемость, равную 3,8 1J. Однако высокая температура тепловой обра ботки (1700°С) делает производство этого ма териала дорогостоящим и недостаточно технологичным. Известна огнеушрная масса, включающая, вес.%: кварцит 95,0-99,0 и добавку неодимового концентрата 0,1-50 2. Недостатком зтого материала является сравнительно Высокая температура спекания (Г350 1400 С) и диэлектрическая проницаемость. Наиболее близкой к изобретению по технической сущности и достигаемому результату является шихта для изготовления керамическо го материала, включающая кварцсодержащий компонент, фторид алюминия и измельченное стекло следующего состава, мол.%: SiOj65,0-77,0 AljOs3,0-5,0 по крайней мере, один окисел из группы: NajO, KjO11,0-16,0, по крайней мере, один окисел из группы: СаО, МдО, SrO2,7-7,0 ВаО1,5-5,0 при следующем соотношении компонентов, вес.%: Кварцсодержащий компонент 39-64 Фторид алюминия0,5 -4 Измельченное стекло35-60 3. Этот керамический материал имеет сравнительно низкую температуру спекания, однако обладает высокой диэлектрической проницаемостью при сверхвысоких частотах. Цель изобретения - снижение диэлектрической проницаемости при сверхвысоких частотах. Это достигается тем, что шихта для изготовления керамического материала, включающая кварцсодержащий компонент и измельченной стекло, содержит стекло состава, вес.%: SiOj45,00-58,00 AljOj10,00-22,00 CaFj0,05 -3,00 ,02- 1,00 87 О 312,00-28,00 CaO2,00-8,00 MgO0,10-1,00 СггОз0,02-1,00 при следующем соотношении компонентов, Кварцсодержащий компонент 40-95 Измельченное стекло5-60 Керамический материал получают следующим образом. Готовят шихту стекла определенного состава, затем приготовленную шихту стекла обжигают на спек до температуры 500-600°С, после чего спек подают на варку. Варят стекло при 1500С в течение 1-2 ч в любой газовой атмосфере. После охлаждения стекло измельчают до удельной поверхности 4-6-Ш см /г. Приготовленный порошок стекла используют в качестве компонента-добавки к SiOj. Алюмоборосиликатное стекло-добавка имеет объемную массу 2,2 г/см, что практически соответствует объемной массе кварцевого стекла. Поэтому при введении этой добавки в порощок измельченного кварцевого стекла и последующем их перемешивании достигается равПорошок кварцевого стекла-95,

измельченное стекло состава:

SiOj 53,30; ApjOj 16-50;

РегОз 0,10; CrjOa 0,10;

MgO 0,50; CaFj 1,00; CaO 3,50;

ВаОз 25,00-5

Порошок кварцевого стекла-80,

стекло состава:

SiOi 45,00; 21,00;

0,10; СггОз 0,10; MgO 0,50;

CaFj 0,10; CaO 6,00; BjOa 27,0020

Порошок кварцевого стекла-40,

стекло состава: SiOj 58,00;

AgjOj i:,00; РегОз 0,10;

CrjOj 0,20; MgO 1,00; CaF, 1,00;

CaO 2,00; BjO,, 25,70-60

1380

3,8

3,7

1300

1200

3,6 номерное распределение добавки в объеме SiO2. Содержание алюмоборосиликатного стекла может составлять от 5 до 60 вес.%. Гомогенизированную (посредством перемешивания) шихту кварцевого материала пластифицируют путем введения л/ 12% парафина, ,5% воска и 0,5% олеиновой кислоты от веса шихть, формуют из нее изделия способами керамической технологии: отливают методом горячего литья, прессуют и т.д. Отформованные изделия поступают на предварительный обжиг до температуры 600-700°С (для выжигания органической связки), после чего их обжигают окончательно. В зависимости от содержания в шихте кварцевого материала добавки алюмсборосиликатного стекла (5- 60 вес,%) температура окончательного обжига составляет, соответственно, 1200-1380° С (при двухчасовой выдержке). При окончательном обжиге тугоплавкие Частицы SiOj обволакиваются расплавом алюмоборосиликатного стекла, уплотняются, образуя ялотноспеченное вакуумноплотное изделие. Например, при оптимальном значении ингредиентов: 70 вес.% SiOj и 30 вес.% алюмоборосиликатного стекла детали обжигают при 1270°С в течение 2 ч или при 1300°С в течение 5 мин. Конкретные составы шихты и свойства получаемого материала представлены в таблице.

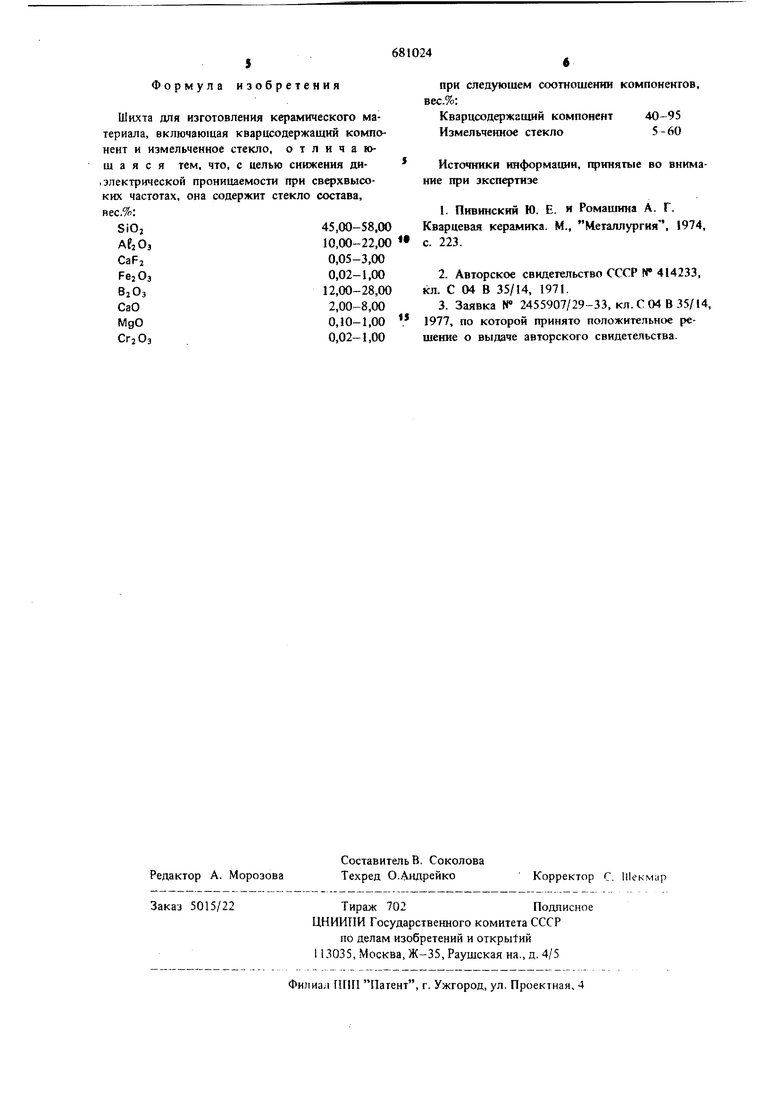

Формула изобретения

Шихта для изготовлеиня керамического материала, включающая кварцсодержащий компонент и измельченное стекло, отличающаяся тем, что, с целью снижения ди, электрической проницаемости при сверхвысоких частотах, она содержит стекло состава, вес.%:

SiOj45,00-58,00

AfjOa10,00-22,00

CaFj0,05-3,00

FejOa0,02-1,00

ВгОз12,00-28,00

CaO2,00-8,00

MgO0,10-1,00

СггОэ0,02-1,00

при следующем соотношении компонентов, вес.%:

Кварцсодержаишй компонент 40-95 Измельченное стекло5-60

Источники информаюни, принятые во внимание при экспертизе

Авторы

Даты

1979-08-25—Публикация

1977-11-17—Подача