1 (61) 1321588

(21)4413196/23-33

(22)20.04.88

(46) 23.06.90. Бюл. № 23

(71)Всесоюзный государственный проектный институт по строительному машиностроению для сборного железобетона Гипростроммаш

(72)А.И.Семенов

(53)666.97.058(088.8)

(56)Авторское свидетельство СССР № 1321588, кл. В 28 В 5/04, 1986.

(54)ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПЛЕКСНЫХ ПЛИТ ПОКРЫТИЙ

(57)Изобретение относится к технологическому оборудованию, используемому на заводах строительной индустрии для изготовления конвейерным способом строительных изделий, в частности комплексных плит покрытий. Изобретение позволяет повысить производительность и снизить трудозатраты. Технологическая линия для изготовления комплексных плит покрытий содержит пост укладки пароизоляции. Пост снабжен приспособлением для перезарядки кассет, выполненным в виде двух стоек, связанных между собой связью с переставными указателями положения катушки на штангах, представляющими собой втулку с упором, жестко прикрепленным к ее наружной поверхности, и зажимом, расположенным внутри втулки и состоящим из прикрепленного внутри втулки корпуса с тремя равномерно расположенными по окружности шарнирными кулачками со сквозными отверстиями на свободных концах и с размещенной в них кольцевой пружиной и ввернутой в торец втулки гайки. Между стойками шарнирно смонтированы поворотные от силовых, цилиндров рамки, снабженные зажимами для штанг. Катушки на штангах закрепляются с помощью своего зажима с гайкой, а сами штанги на кассете крепятся с помощью вращющихся центров, один из которых снабжен маховичком, при повороте которого центр смещается вдоль собственной оси, что необходимо для установки, закрепления, освобождения и снятия штанги. 27 ил.

9

сл |

го

00

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления комплексных плит покрытий | 1985 |

|

SU1321588A1 |

| Технологическая линия для изготовления железобетонных изделий | 1983 |

|

SU1164048A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| Кассетная установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841982A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

| Конвейерная линия для изготовления вертикально-формуемых строительных изделий | 1981 |

|

SU992197A1 |

| Установка для формования строительныхиздЕлий | 1979 |

|

SU841975A1 |

| Двухярусная конвеерная линия для изготовления железобетонных изделий в формах-вагонетках | 1978 |

|

SU1025514A1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| Технологическая конвейерная линия для изготовления бетонных и железобетонных изделий | 1989 |

|

SU1701534A1 |

Изобретение относится к технологическому оборудованию, используемому на заводах строительной индустрии для изготовления конвейерным способом строительных изделий, в частности комплексных плит покрытий. Изобретение позволяет повысить производительность и снизить трудозатраты. Технологическая линия для изготовления комплексных плит покрытий содержит пост укладки параизоляции. Пост снабжен приспособлением для перезарядки кассет, выполненным в виде двух стоек, связанных между собой связью с переставными указателями положения катушки на штангах, представляющими собой втулку с упором, жестко прикрепленным к ее наружной поверхности и зажимом, расположенным внутри втулки и состоящим из прикрепленного внутри втулки корпуса с тремя равномерно расположенными по окружности шарнирными кулачками со сквозными отверстиями на свободных концах и с размещенной в них кольцевой пружиной и ввернутой в торец втулки гайки. Между стойками шарнирно смонтированы поворотные от силовых цилиндров рамки, снабженные зажимами для штанг. Катушки на штангах закрепляются с помощью своего зажима с гайкой, а сами штанги на кассете крепятся с помощью вращающихся центов, один из которых снабжен маховичком, при повороте которого центр смещается вдоль собственной оси, что необходимо для установки, закрепления, освобождения и снятия штанги. 27 ил.

Изобретение относится к технологическому оборудованию, используемому на заводах строительной индустрии для изготовления строительных изделий, в частности комплексных плит покрытий, и является усовершенствованием изобретения по авт.св. № 1321588.

Цель изобретения - повышение производительности и снижение трудозатрат.

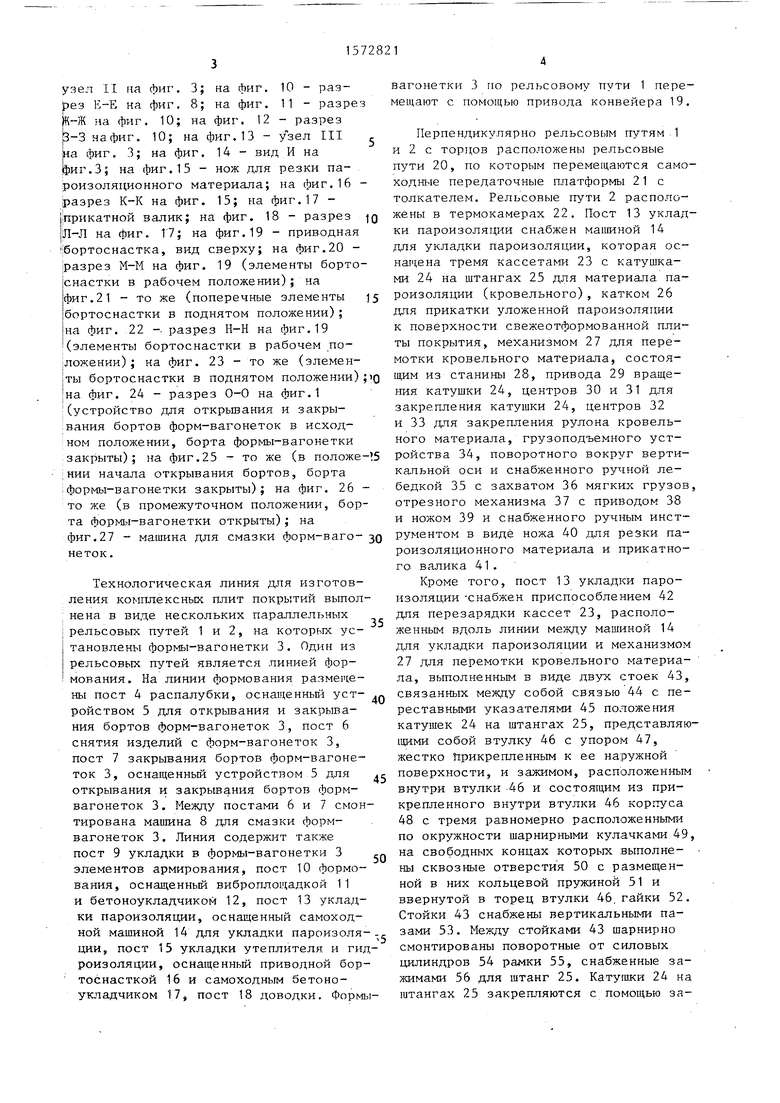

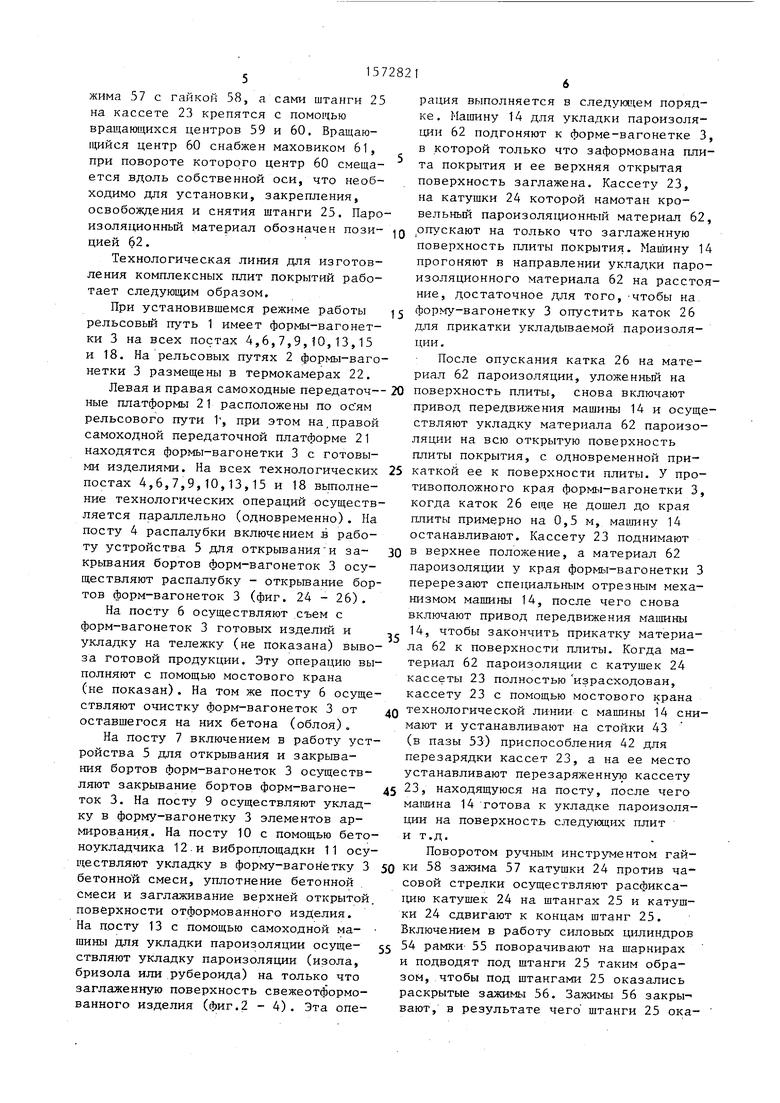

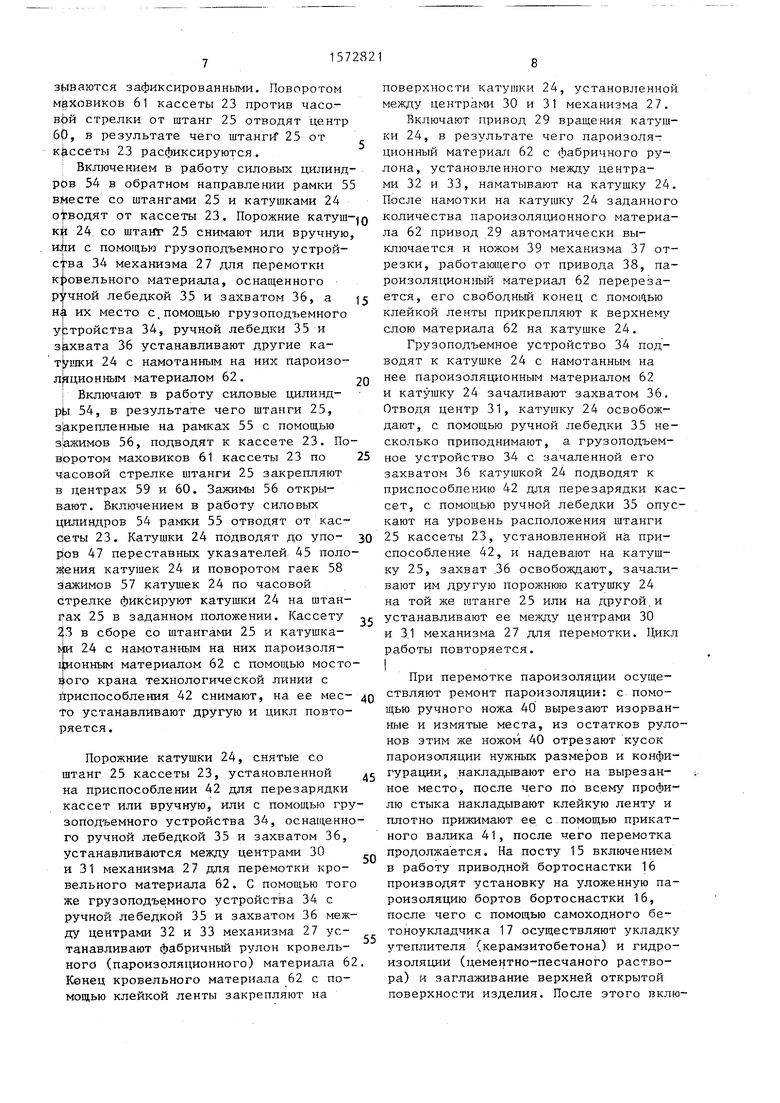

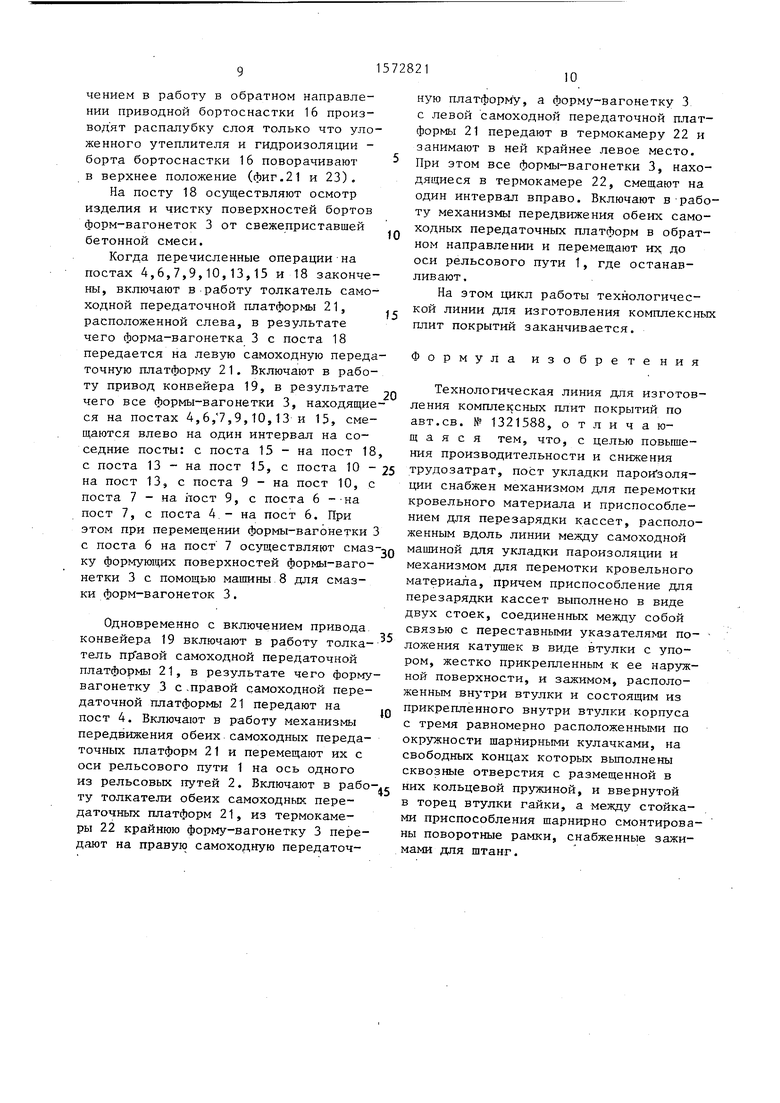

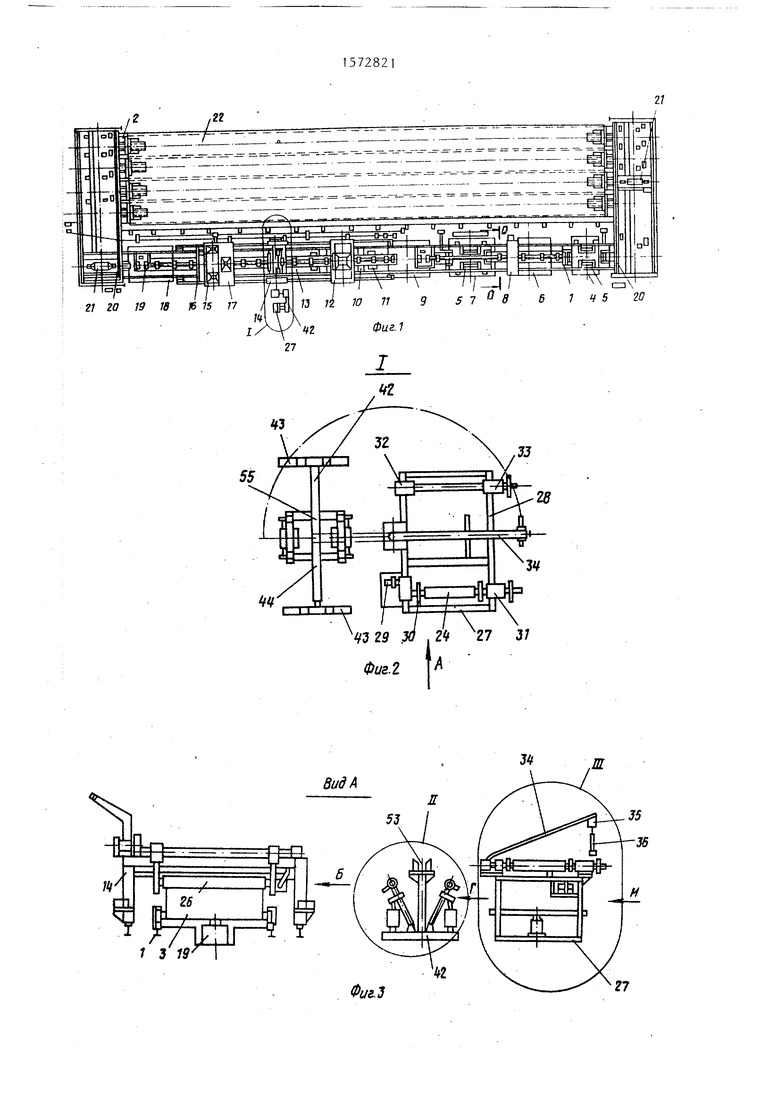

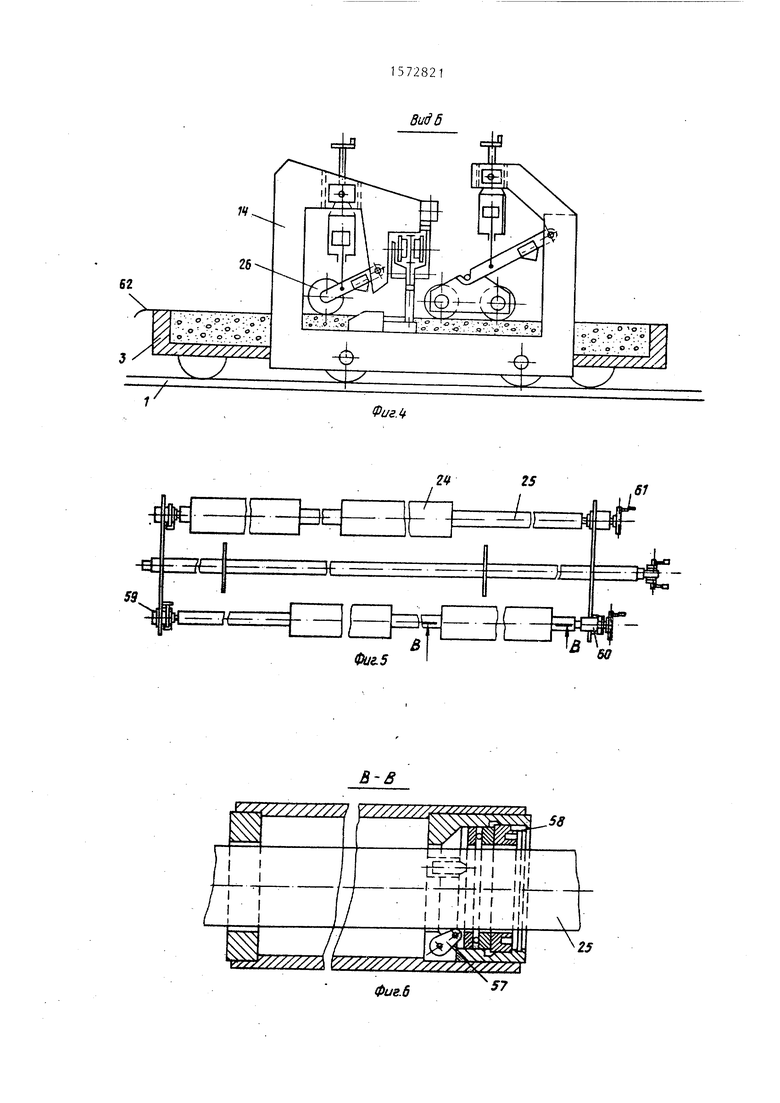

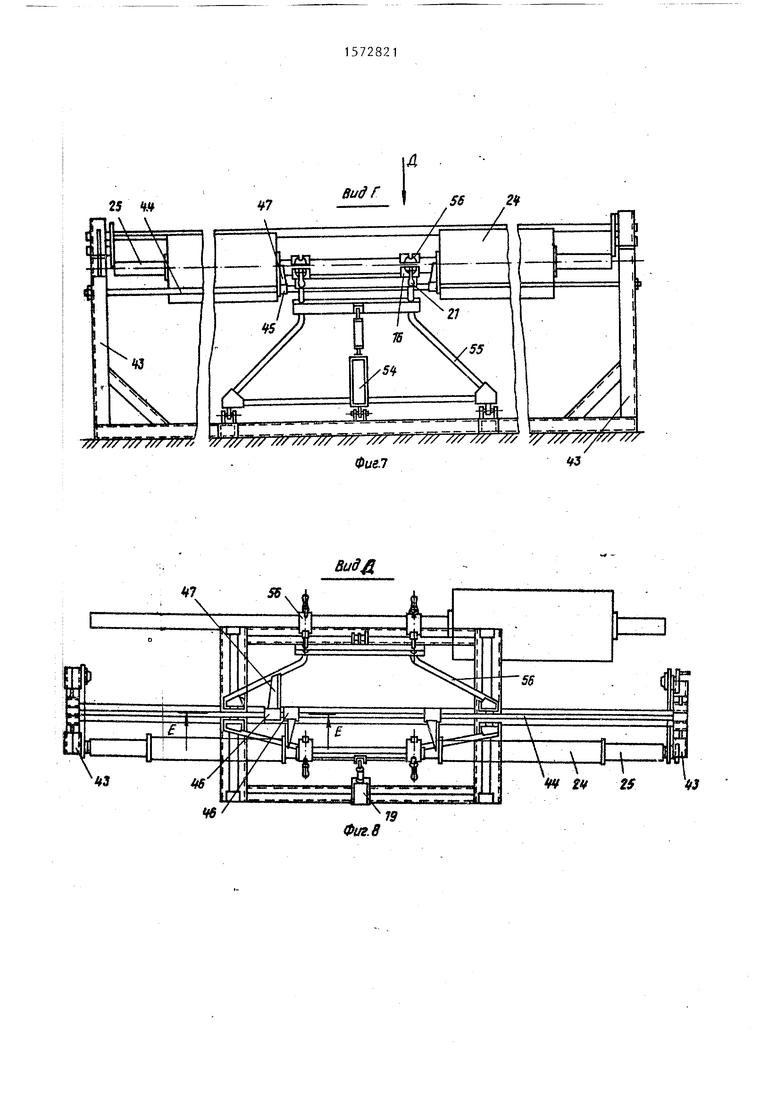

На фиг. 1 изображена технологическая линия для изготовления комплексных плит покрытий, вид сверху (формы- вагонетки не показаны); на фиг. 2 - узел I на фиг. 1; на фиг. 3 - вид А на фиг. 2; на фиг.4 - вид Б на фиг.З; на фиг,5 -кассета машины для укладки пароизоляции; на фиг. 6 - разрез В-В на фиг.5; на фиг.7 - вид Г на фиг.З; на фиг. 8 - вид Д на фиг. 7; на фиг.9ю

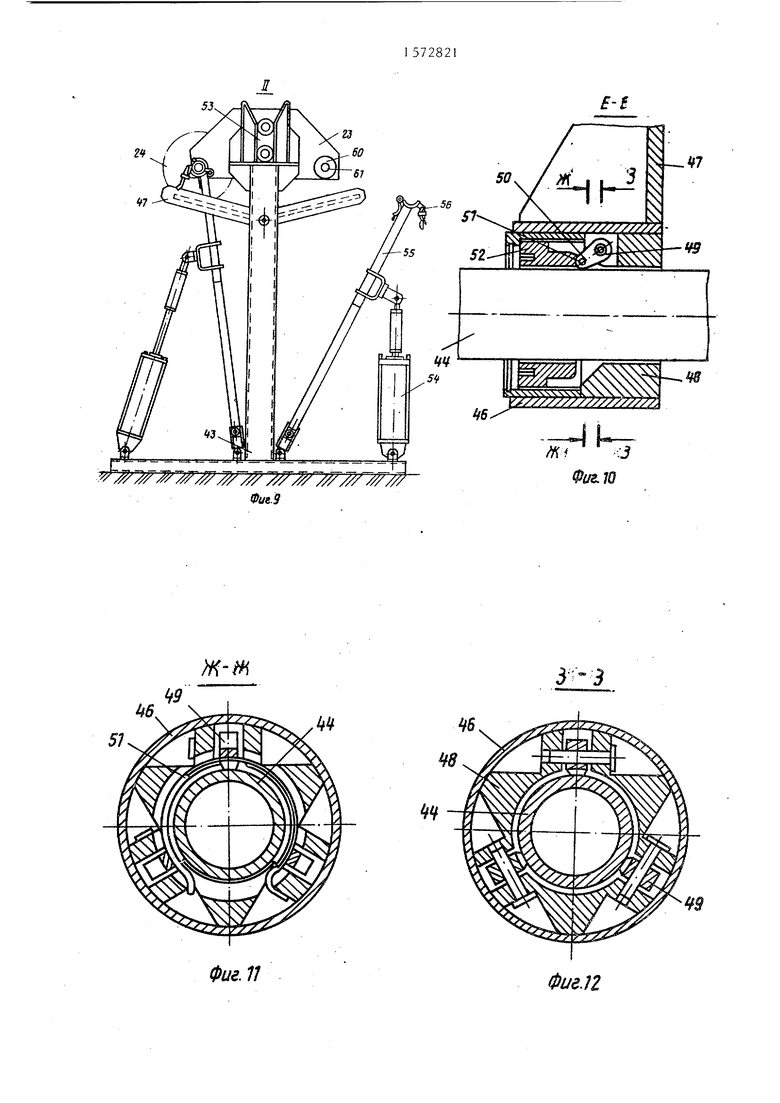

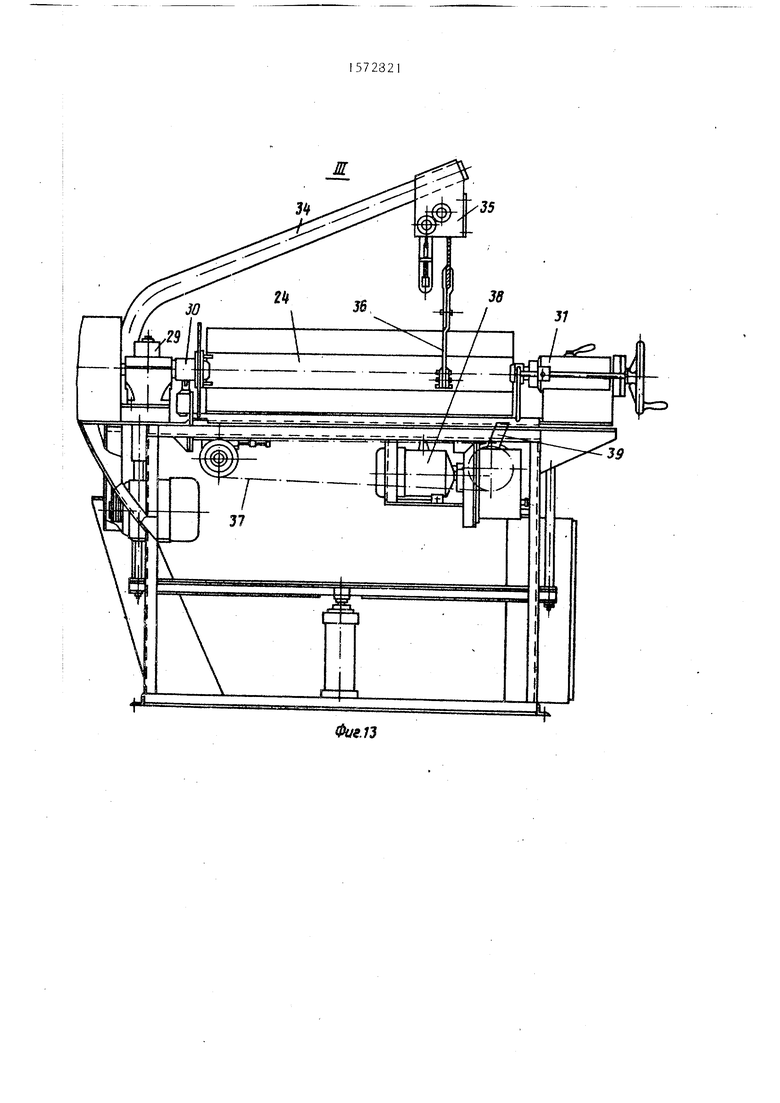

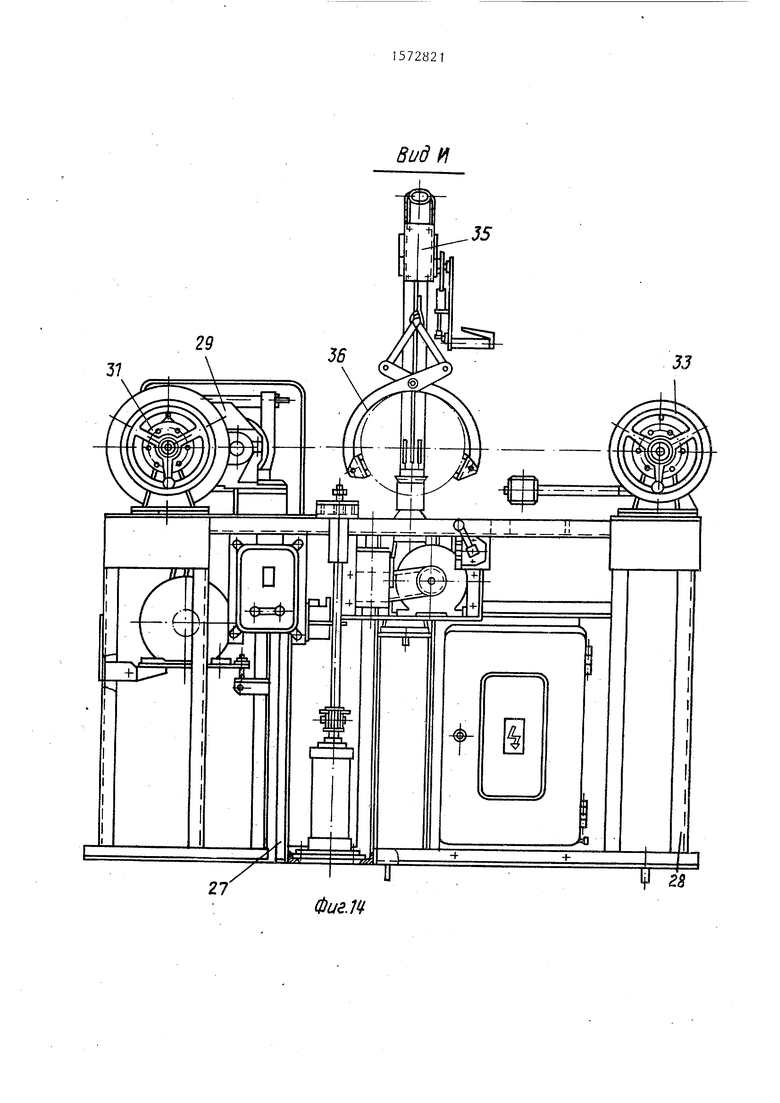

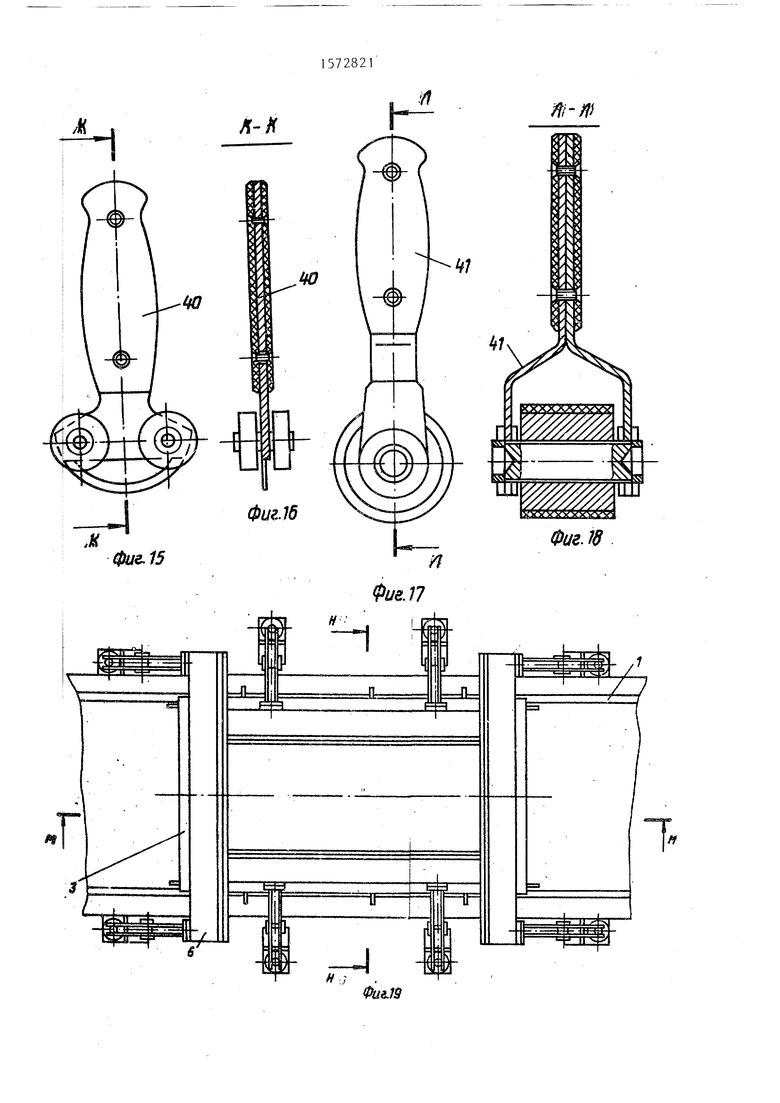

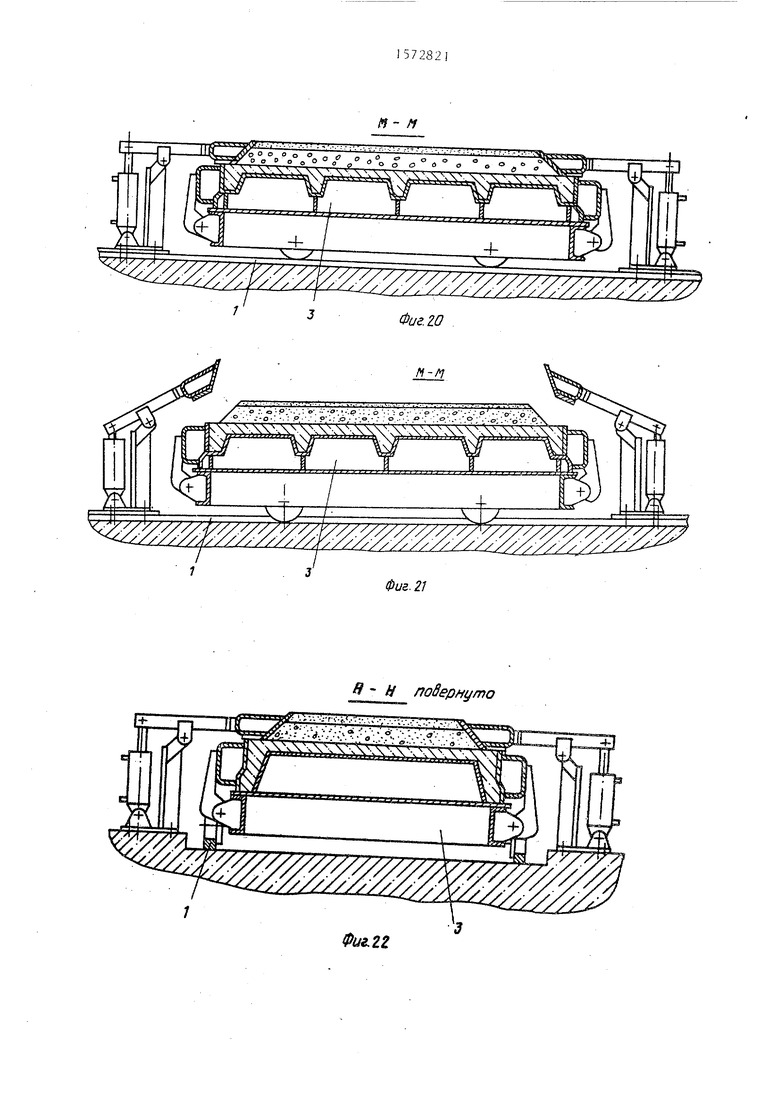

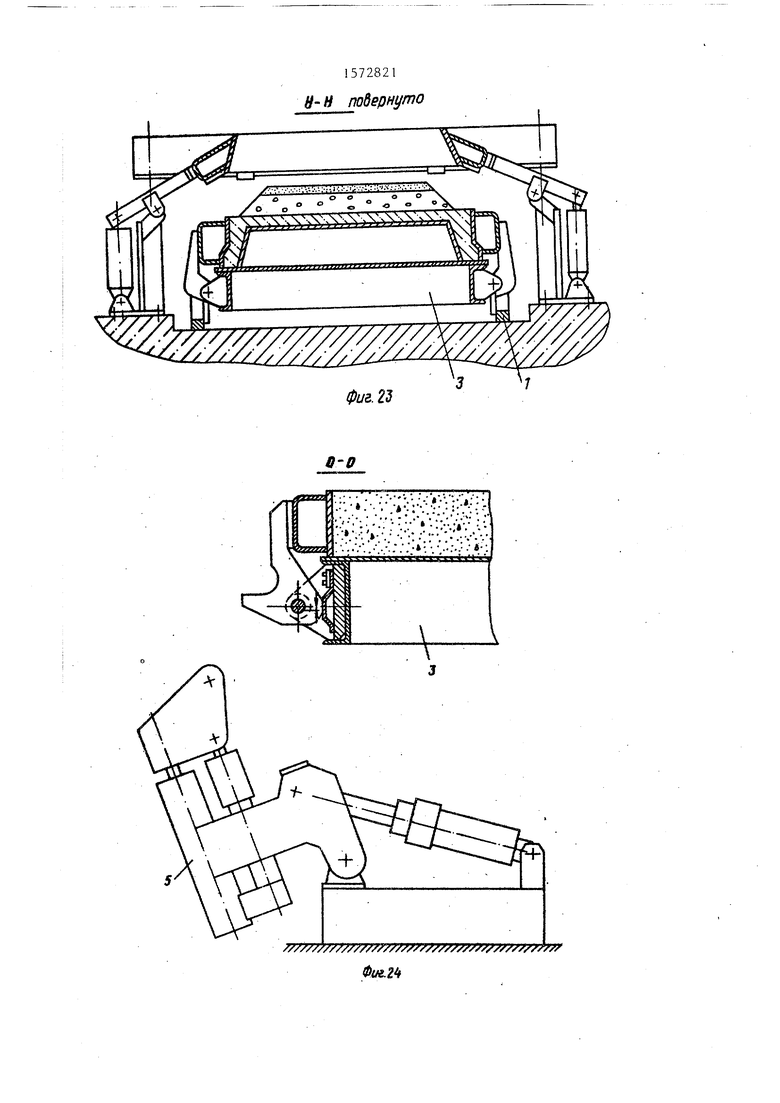

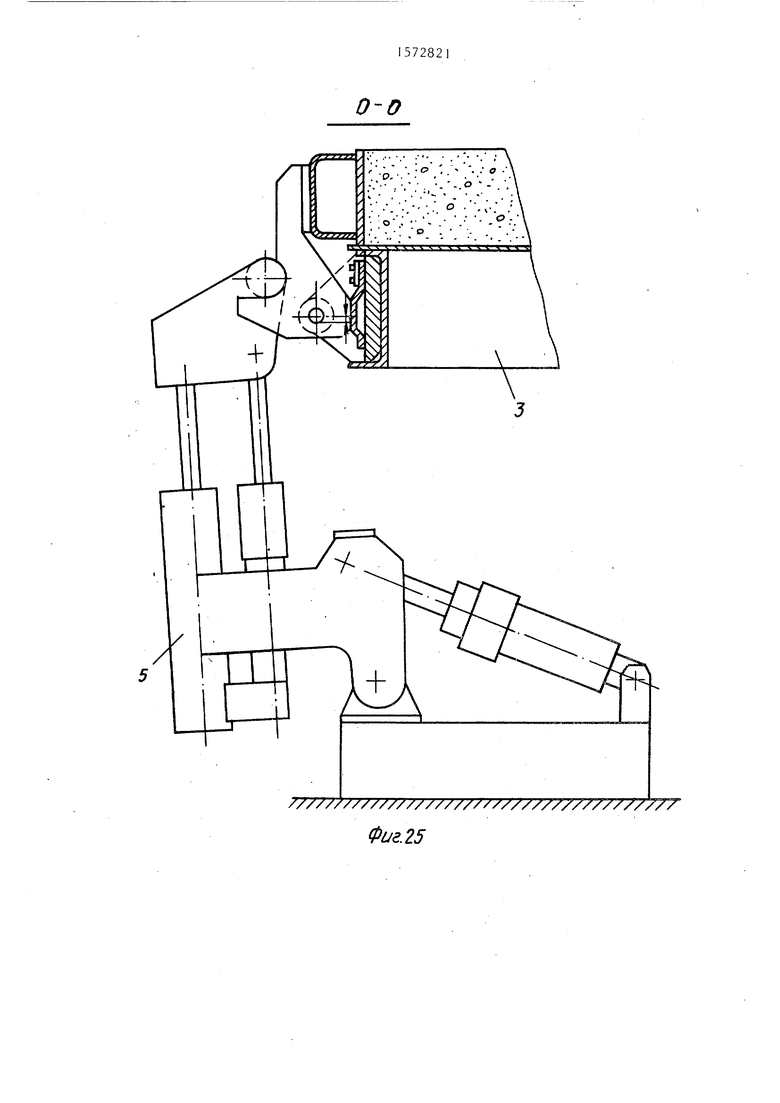

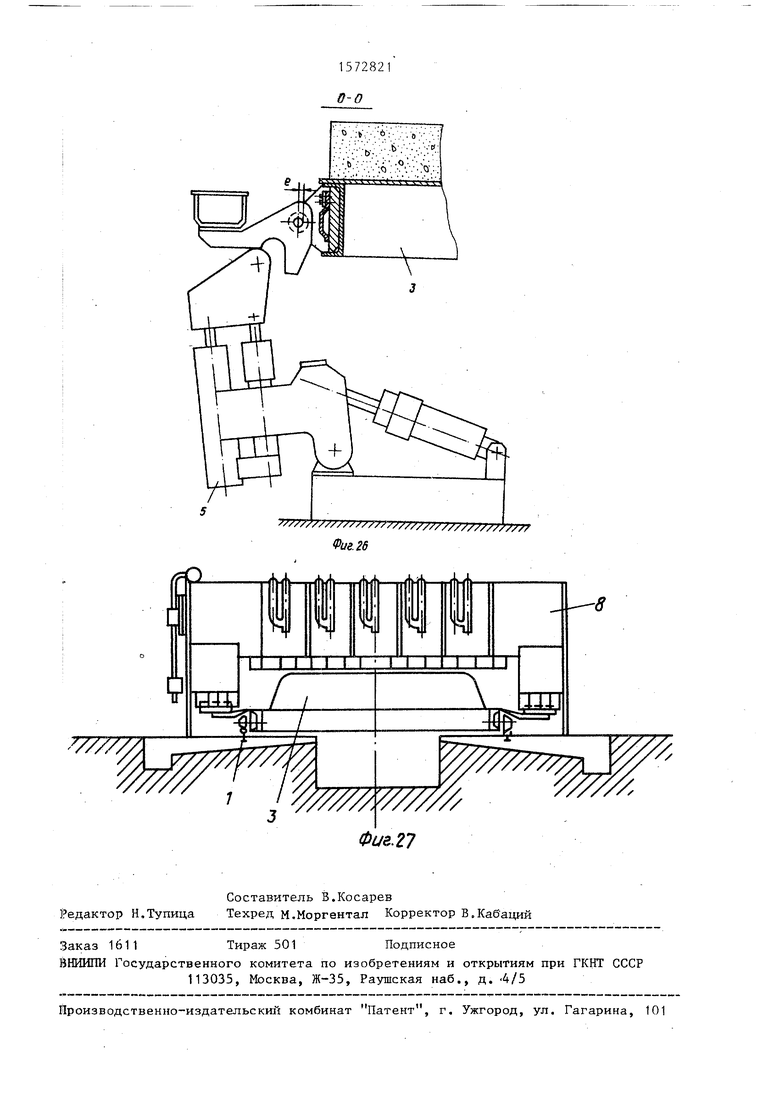

узел II на фиг. 3; на фиг. 10 - разрез Е-Е на фиг. 8; на фиг. 11 - разрез К-Ж на фиг. 10; на фиг. 12 - разрез J3-3 нафиг. 10; на фиг. 13 - III , ta фиг, 3; на фиг. 14 - вид И на фиг.З; на фиг.15 - нож для резки па- роизоляционного материала; на фиг.16 - разрез К-К на фиг. 15; на фиг.17 - |прикатной валик; на фиг. 18 - разрез jg Л-Л на фиг. 17; на фиг.19 - приводная бортоснастка, вид сверху; на фиг.20 - разрез М-М на фиг. 19 (элементы борто- снастки в рабочем положении) ; на фиг.21 - то же (поперечные элементы -)5 бортоснастки в поднятом положении); на фиг. 22 - разрез Н-Н на фиг.19 (элементы бортоснастки в рабочем положении) ; на фиг. 23 - то же (элемен- .ты бортоснастки в поднятом положении) на фиг. 24 - разрез 0-0 на фиг.1 (устройство для открывания и закрывания бортов форм-вагонеток в исходном положении, борта формы-вагонетки закрыты); на фиг.25 - то же (в положе- 5 нии начала открывания бортов, борта формы-вагонетки закрыты); на фиг. 26 - то же (в промежуточном положении, борта формы-вагонетки открыты); на фиг.27 - машина для смазки форм-ваго- зо неток.

35

Технологическая линия для изготовления комплексных плит покрытий выполнена в виде нескольких параллельных рельсовых путей 1 и 2, на которых установлены формы-вагонетки 3. Один из рельсовых путей является линией формования. На линии формования размещены пост 4 распалубки, оснащенный уст- .Q ройством 5 для открывания и закрывания бортов форм-вагонеток 3, пост 6 снятия изделий с форм-вагонеток 3, пост 7 закрывания бортов форм-вагонеток 3, оснащенный устройством 5 для ,с открывания и закрывания бортов форм- вагонеток 3. Между постами 6 и 7 смонтирована машина 8 для смазки форм- вагонеток 3. Линия содержит также пост 9 укладки в формы-вагонетки 3 ,,. элементов армирования, пост 10 формования, оснащенный виброплощадкой 11 и бетоноукладчиком 12, пост 13 укладки пароизоляции, оснащенный самоходной машиной 14 для укладки пароизоля-., ции пост 15 укладки утеплителя и гидроизоляции, оснащенный приводной бор- тоснасткой 16 и самоходным бетоноукладчиком 17, пост 18 доводки. Формы, g 5 Q 5 о

5

.Q ,с ,,. ., вагонетки 3 по рельсовому пути 1 перемещают с помощью привода конвейера 19.

Перпендикулярно рельсовым путям 1 и 2 с торцов расположены рельсовые пути 20, по которым перемещаются самоходные передаточные платформы 21 с толкателем. Рельсовые пути 2 расположены в термокамерах 22. Пост 13 укладки пароизоляции снабжен машиной 14 для укладки пароизоляции, которая ос- нагч,ена тремя кассетами 23 с катушками 24 на штангах 25 для материала пароизоляции (кровельного), катком 26 для прикатки уложенной пароизоляции к поверхности свежеотформованной плиты покрытия, механизмом 27 для перемотки кровельного материала, состоящим из станины 28, привода 29 вращения катушки 24, центров 30 и 31 для закрепления катушки 24, центров 32 и 33 для закрепления рулона кровельного материала, грузоподъемного устройства 34, поворотного вокруг вертикальной оси и снабженного ручной лебедкой 35 с захватом 36 мягких грузов, отрезного механизма 37 с приводом 38 и ножом 39 и снабженного ручным инструментом в виде ножа 40 для резки па- роизоляционного материала и прикатно- го валика 41.

Кроме того, пост 13 укладки пароизоляции -снабжен приспособлением 42 для перезарядки кассет 23, расположенным вдоль линии между машиной 14 для укладки пароизоляции и механизмом 27 для перемотки кровельного материала, выполненным в виде двух стоек 43, связанных между собой связью 44 с переставными указателями 45 положения катушек 24 на штангах 25, представляющими собой втулку 46 с упором 47, жестко прикрепленным к ее наружной поверхности, и зажимом, расположенным внутри втулки 46 и состоящим из прикрепленного внутри втулки 46 корпуса 48 с тремя равномерно расположенными по окружности шарнирными кулачками 49, на свободных концах которых выполне- ны сквозные отверстия 50 с размещенной в них кольцевой пружиной 51 и ввернутой в торец втулки 46. гайки 52. Стойки 43 снабжены вертикальными пазами 53. Между стойками 43 шарнирно смонтированы поворотные от силовых цилиндров 54 рамки 55, снабженные зажимами 56 для штанг 25. Катушки 24 на штангах 25 закрепляются с помощью зажима 57 с гайкой 58, а сами штанги 25 на кассете 23 крепятся с помощью вращающихся центров 59 и 60. Вращающийся центр 60 снабжен маховиком 61, при повороте которого центр 60 смещается вдоль собственной оси, что необходимо для установки, закрепления, освобождения и снятия штанги 25. Паро- изоляционный материал обозначен пози- цией 62.

Технологическая линия для изготовления комплексных плит покрытий работает следующим образом.

При установившемся режиме работы рельсовый путь 1 имеет формы-вагонетки 3 на всех постах 4,6,7,9,10,13,15 и 18. На рельсовых путях 2 формы-вагонетки 3 размещены в термокамерах 22.

Левая и правая самоходные передаточ-- ные платформы 21 расположены по ос ям рельсового пути 11, при этом на, правой самоходной передаточной платформе 21 находятся формы-вагонетки 3 с готовыми изделиями. На всех технологических постах 4,6,7,9,10,13,15 и 18 выполнение технологических операций осуществляется параллельно (одновременно). На посту 4 распалубки включением в работу устройства 5 для открывания и за- крывания бортов форм-вагонеток 3 осуществляют распалубку - открывание бортов форм-вагонеток 3 (фиг. 24 - 26).

На посту 6 осуществляют съем с форм-вагонеток 3 готовых изделий и укладку на тележку (не показана) вывоза готовой продукции. Эту операцию выполняют с помощью мостового крана (не показан). На том же посту 6 осуществляют очистку форм-вагонеток 3 от оставшегося на них бетона (облоя)„

На посту 7 включением в работу устройства 5 для открывания и закрывания бортов форм-вагонеток 3 осуществляют закрывание бортов форм-вагоне- ток 3. На посту 9 осуществляют укладку в форму-вагонетку 3 элементов армирования. На посту 10 с помощью бетоноукладчика 12 и виброплощадки 11 осуществляют укладку в форму-вагонетку 3 бетонной смеси, уплотнение бетонной смеси и заглаживание верхней открытой, поверхности отформованного изделия. На посту 13 с помощью самоходной машины для укладки пароизоляции осуще- ствляют укладку пароизоляции (изола, бризола или рубероида) на только что заглаженную поверхность свежеотформованного изделия (фиг.2 - 4). Эта опе

д

5

0 5 0

д

5

5

рация выполняется в следующем порядке. Машину 14 для укладки пароизоляции 62 подгоняют к форме-вагонетке 3, в которой только что заформована плита покрытия и ее верхняя открытая поверхность заглажена. Кассету 23, на катушки 24 которой намотан кровельный пароизоляционный материал 62, опускают на только что заглаженную поверхность плиты покрытия. Машину 14 прогоняют в направлении укладки паро- изоляционного материала 62 на расстояние, достаточное для того, чтобы на форму-вагонетку 3 опустить каток 26 для прикатки укладываемой пароизоля- ции.

После опускания катка 26 на материал 62 пароизоляции, уложенный на поверхность плиты, снова включают привод передвижения машины 14 и осуществляют укладку материала 62 пароизоляции на всю открытую поверхность плиты покрытия, с одновременной при- каткой ее к поверхности плиты. У противоположного края формы-вагонетки 3, когда каток 26 еще не дошел до края плиты примерно на 0,5 м, машину 14 останавливают. Кассету 23 поднимают в верхнее положение, а материал 62 пароизоляции у края формы-вагонетки 3 перерезают специальным отрезным механизмом машины 14, после чего снова включают привод передвижения машины 14, чтобы закончить прикатку материала 62 к поверхности плиты. Когда материал 62 пароизоляции с катушек 24 кассеты 23 полностью израсходован, кассету 23 с помощью мостового крана технологической линии с машины 14 снимают и устанавливают на стойки 43 (в пазы 53) приспособления 42 для перезарядки кассет 23, а на ее место устанавливают перезаряженную кассету 23, находящуюся на посту, после чего мамина 14 готова к укладке пароизоляции на поверхность следующих плит и т.д.

Поворотом ручным инструментом гайки 58 зажима 57 катушки 24 против часовой стрелки осуществляют расфикса- цию катушек 24 на штангах 25 и катушки 24 сдвигают к концам штанг 25. Включением в работу силовых цилиндров 54 рамки 55 поворачивают на шарнирах и подводят под штанги 25 таким образом, чтобы под штангами 25 оказались раскрытые зажимы 56. Зажимы 56 закрывают, в результате чего штанги 25 оказЫваются зафиксированными. Поворотом маховиков 61 кассеты 23 против часовой стрелки от штанг 25 отводят центр 60, в результате чего штанги 25 от кассеты 23 расфиксируются.

Включением в работу силовых цилиндров 54 в обратном направлении рамки 55 вместе со штангами 2,5 и катушками 24 обводят от кассеты 23. Порожние катуш- п кй 24 со штат 25 снимают или вручную, или с помощью грузоподъемного устрой- с-Ьва 34 механизма 27 для перемотки кровельного материала, оснащенного ручной лебедкой 35 и захватом 36, а щ

их место с,помощью грузоподъемного устройства 34, ручной лебедки 35 и захвата 36 устанавливают другие ка- 24 с намотанным на них пароизо- ляционным материалом 62.

Включают в работу силовые цилинд- Pti 54, в результате чего штанги 25, закрепленные на рамках 55 с помощью зажимов 56, подводят к кассете 23. Поворотом маховиков 61 кассеты 23 по часовой стрелке штанги 25 закрепляют в центрах 59 и 60. Зажимы 56 открывают. Включением в работу силовых цилиндров 54 рамки 55 отводят от кассеты 23. Катушки 24 подводят до упо- ров 47 переставных указателей 45 положения катушек 24 и поворотом гаек 58 зажимов 57 катушек 24 по часовой Стрелке фиксируют катушки 24 на штангах 25 в заданном положении. Кассету 2|3 в сборе со штангами 25 и катушками 24 с намотанным на них пароизоля- 1Сионным материалом 62 с помощью мостового крана технологической линии с приспособления 42 снимают, на ее мес- to устанавливают другую и цикл повторяется.

Порожние катушки 24, снятые со штанг 25 кассеты 23, установленной на приспособлении 42 для перезарядки кассет или вручную, или с помощью грузоподъемного устройства 34, оснащенного ручной лебедкой 35 и захватом 36, устанавливаются между центрами 30 и 31 механизма 27 для перемотки кровельного материала 62. С помощью того же грузоподъемного устройства 34 с ручной лебедкой 35 и захватом 36 между центрами 32 и 33 механизма 27 ус- танавливают фабричный рулон кровельного (пароизоляционного) материала 6 Кенец кровельного материала 62 с помощью клейкой ленты закрепляют на

0

5

5 0 д

$

поверхности катушки 24, установленной между центрами 30 и 31 механизма 27.

Включают привод 29 вращения катушки 24, в результате чего пароизоля- ционный материал 62 с фабричного рулона, установленного между центрами 32 и 33, наматывают на катушку 24. После намотки на катушку 24 заданного количества пароизоляционного материала 62 привод 29 автоматически выключается и ножом 39 механизма 37 отрезки, работающего от привода 38, па- роизоляционный материал 62 перерезается, его свободный конец с помощью клейкой ленты прикрепляют к верхнему слою материала 62 на катушке 24.

Грузоподъемное устройство 34 подводят к катушке 24 с намотанным на нее пароизоляционным материалом 62 и катушку 24 зачаливают захватом 36. Отводя центр 31, катушку 24 освобождают, с помощью ручной лебедки 35 несколько приподнимают, а грузоподъемное устройство 34 с зачаленной его захватом 36 катушкой 24 подводят к приспособлению 42 для перезарядки кассет, с помощью ручной лебедки 35 опускают на уровень расположения штанги 25 кассеты 23, установленной на приспособление 42, и надевают на катушку 25, захват 36 освобождают, зачаливают им другую порожнюю катушку 24 на той же штанге 25 или на другой и устанавливают ее между центрами 30 и 31 механизма 27 для перемотки. Цикл работы повторяется.

I

При перемотке пароизоляции осуществляют ремонт пароизоляции: с помощью ручного ножа 40 вырезают изорванные и измятые места, из остатков рулонов этим же ножом 40 отрезают кусок пароизоляции нужных размеров и конфигурации, накладывают его на вырезанное место, после чего по всему профилю стыка накладывают клейкую ленту и плотно прижимают ее с помощью прикат- ного валика 41, после чего перемотка продолжается. На посту 15 включением в работу приводной бортоснастки 16 производят установку на уложенную па- роизоляцию бортов бортоснастки 16, после чего с помощью самоходного бетоноукладчика 17 осуществляют укладку утеплителя (керамзитобетона) и гидроизоляции (цементно-песчаного раствора) и заглаживание верхней открытой поверхности изделия. После этого вклю

чением в работу в обратном направлении приводной бортоснастки 16 производят распалубку слоя только что уложенного утеплителя и гидроизоляции - борта бортоснастки 16 поворачивают в верхнее положение (фиг.21 и 23).

На посту 18 осуществляют осмотр изделия и чистку поверхностей бортов форм-вагонеток 3 от свежеприставшей бетонной смеси.

Когда перечисленные операции на постах 4,6,7,9,10,13,15 и 18 закончены, включают в работу толкатель самоходной передаточной платформы 21, расположенной слева, в результате чего форма-вагонетка 3 с поста 18 передается на левую самоходную передаточную платформу 21. Включают в работу привод конвейера 19, в результате чего все формы-вагонетки 3, находящиеся на постах 4,6,7,9,10,13 и 15, смещаются влево на один интервал на соседние посты: с поста 15 - на пост 18 с поста 13 - на пост 15, с поста 10 - на пост 13, с поста 9 - на пост 10, с поста 7 - на пост 9, с поста 6 - на пост 7, с поста 4 - на пост 6. При этом при перемещении формы-вагонетки 3 с поста 6 на пост 7 осуществляют смаз ку формующих поверхностей формы-вагонетки 3 с помощью машины 8 для смазки форм-вагонеток 3.

Одновременно с включением привода конвейера 19 включают в работу толка- тель правой самоходной передаточной платформы 21, в результате чего форму вагонетку 3 с .правой самоходной передаточной платформы 21 передают на пост 4. Включают в работу механизмы передвижения обеих самоходных передаточных платформ 21 и перемещают их с оси рельсового пути 1 на ось одного из рельсовых путей 2. Включают в работу толкатели обеих самоходных передаточных платформ 21, из термокамеры 22 крайнюю форму-вагонетку 3 передают на правую самоходную передаточ

0

5

5

5

ную платформу, а форму-вагонетку 3 с левой самоходной передаточной платформы 21 передают в термокамеру 22 и занимают в ней крайнее левое место. При этом все формы-вагонетки 3, находящиеся в термокамере 22, смещают на один интервал вправо. Включают в работу механизмы передвижения обеих самоходных передаточных платформ в обратном направлении и перемещают их, до оси рельсового пути 1, где останавливают.

На этом цикл работы технологической линии для изготовления комплексных плит покрытий заканчивается.

Формула изобретения

Технологическая линия для изготовления комплексных плит покрытий по авт.св. № 1321588, отличающаяся тем, что, с целью повышения производительности и снижения трудозатрат, пост укладки парои золя- ции снабжен механизмом для перемотки кровельного материала и приспособлением для перезарядки кассет, расположенным вдоль линии между самоходной машиной для укладки пароизоляции и механизмом для перемотки кровельного материала, причем приспособление для перезарядки кассет выполнено в виде двух стоек, соединенных между собой связью с переставными указателями положения катушек в виде втулки с упором, жестко прикрепленным к ее наружной поверхности, и зажимом, расположенным внутри втулки и состоящим из прикрепленного внутри втулки корпуса с тремя равномерно расположенными по окружности шарнирными кулачками, на свободных концах которых выполнены сквозные отверстия с размещенной в них кольцевой пружиной, и ввернутой в торец втулки гайки, а между стойками приспособления шарнирно смонтированы поворотные рамки, снабженные зажимами для штанг.

323 Д0 ,2« Ч27 J7 0«г.2 f

/&J

27

95

дгпф

Sir®

Ъ гпф

ВидД

43

Фие.7

C-NJ

CO CM r-

LO

I

Фие.П

3r

ЈЈ

ugng

IZZZLSI

Ы гпф

LЈ

91 &ф

Li Щ

51ъпф

К

Фиг 20

Фиг 21

ft - Н лоЗернуто

Фиг.22

ошЫадои н-в

IZ8ZLSI

sr

г°

8

Авторы

Даты

1990-06-23—Публикация

1988-04-20—Подача