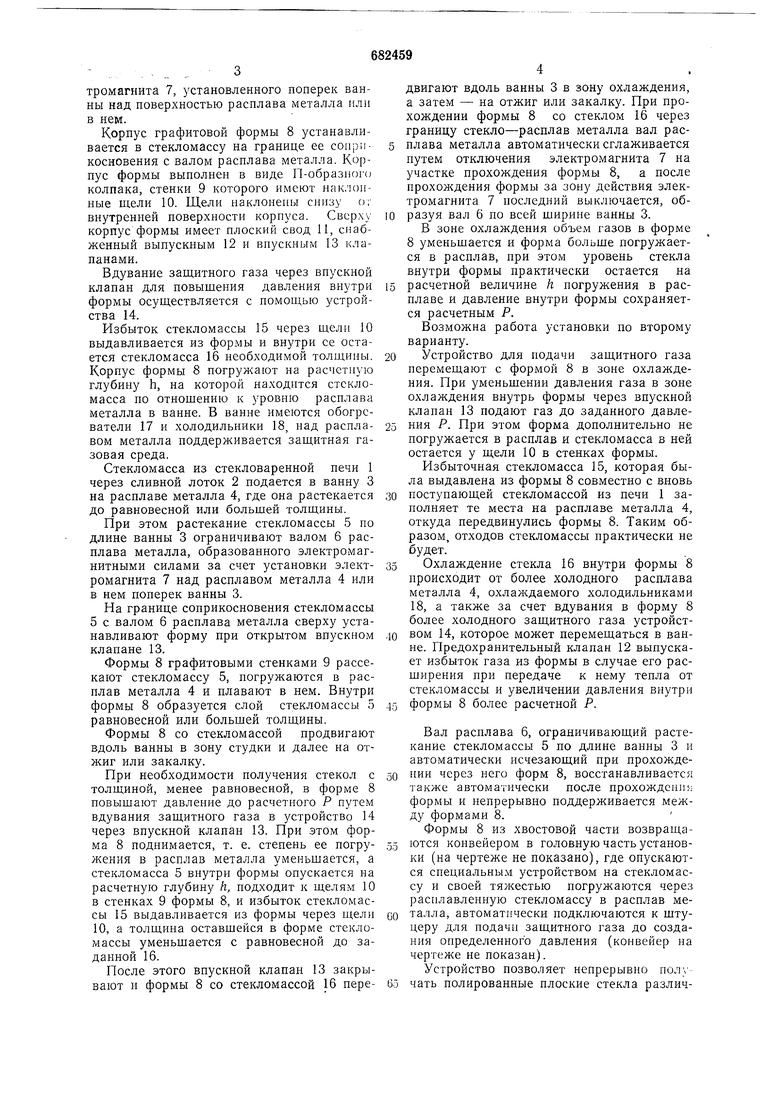

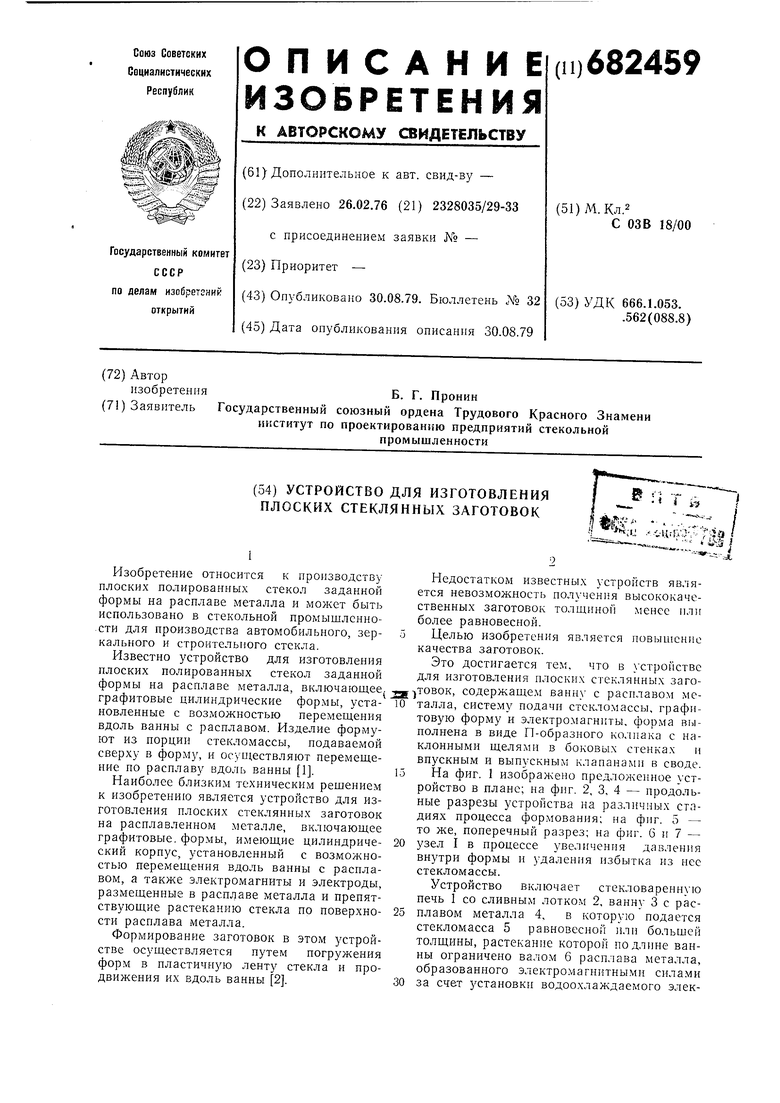

тромагнита 7, установленного поперек ванны над новерхностью расплава металла или в нем.

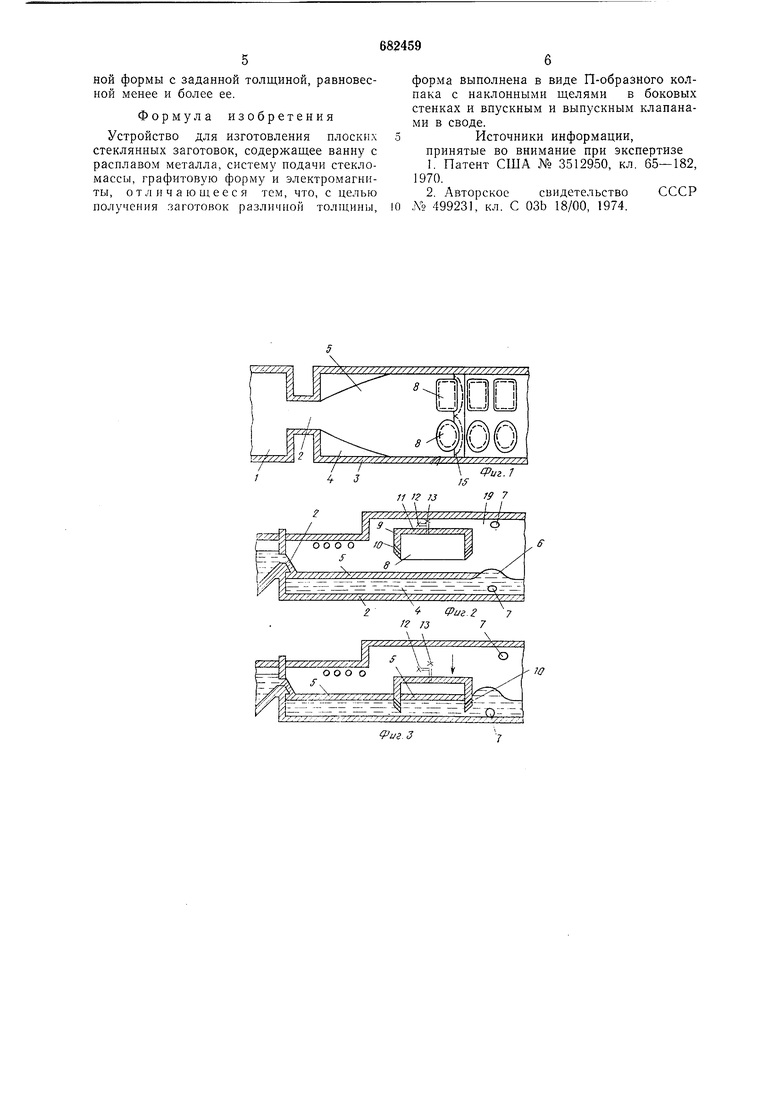

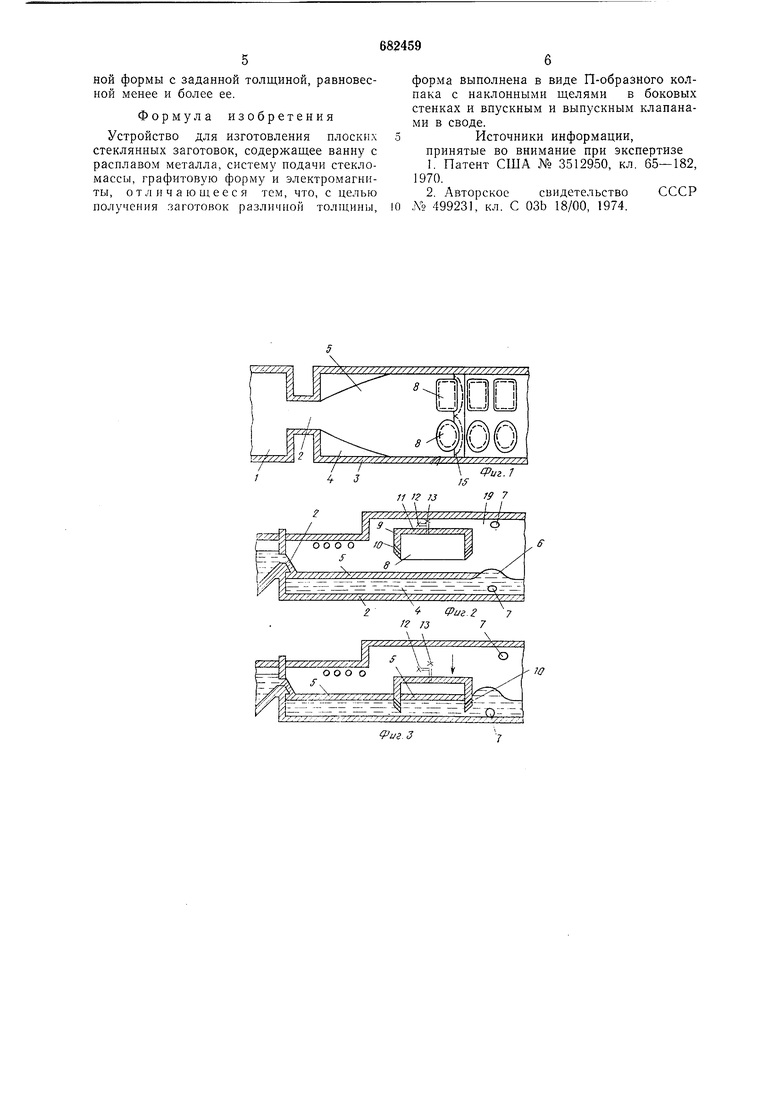

Корпус графнтовой формы 8 устанавливается в стекломассу на границе ее соприкосновения с валом расплава металла. Корпус формы выполнен в виде П-образиого колпака, стенки 9 которого имеют нак.чоиные щели 10. Щели наклонены снизу ог внутренней поверхности корпуса. Сверху корпус формы имеет плоский свод 11, снабженный выпускным 12 и впускным 13 клапанами.

Вдувание защитного газа через впускной клапан для повышения давления внутри формы осуществляется с номощью устройства 14.

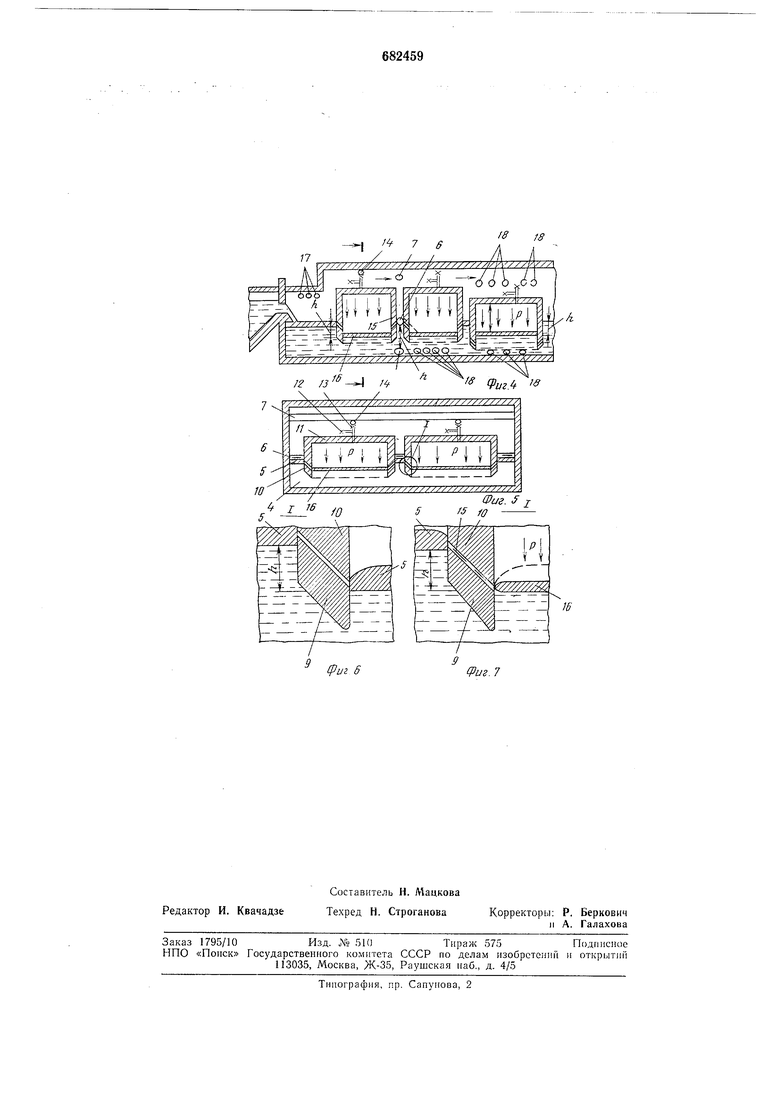

Избыток стекломассы 15 через щели 10 выдавливается из формы и внутри се остается стекломасса 16 необходимой толпдипы. Корпус формы 8 погружают на расчетную глубину h, на которой находится стекломасса по отношению к уровню раснлава металла в ванне. В ванне имеются обогреватели 17 и холодильники 18, над расплавом металла поддерживается защитная газовая среда.

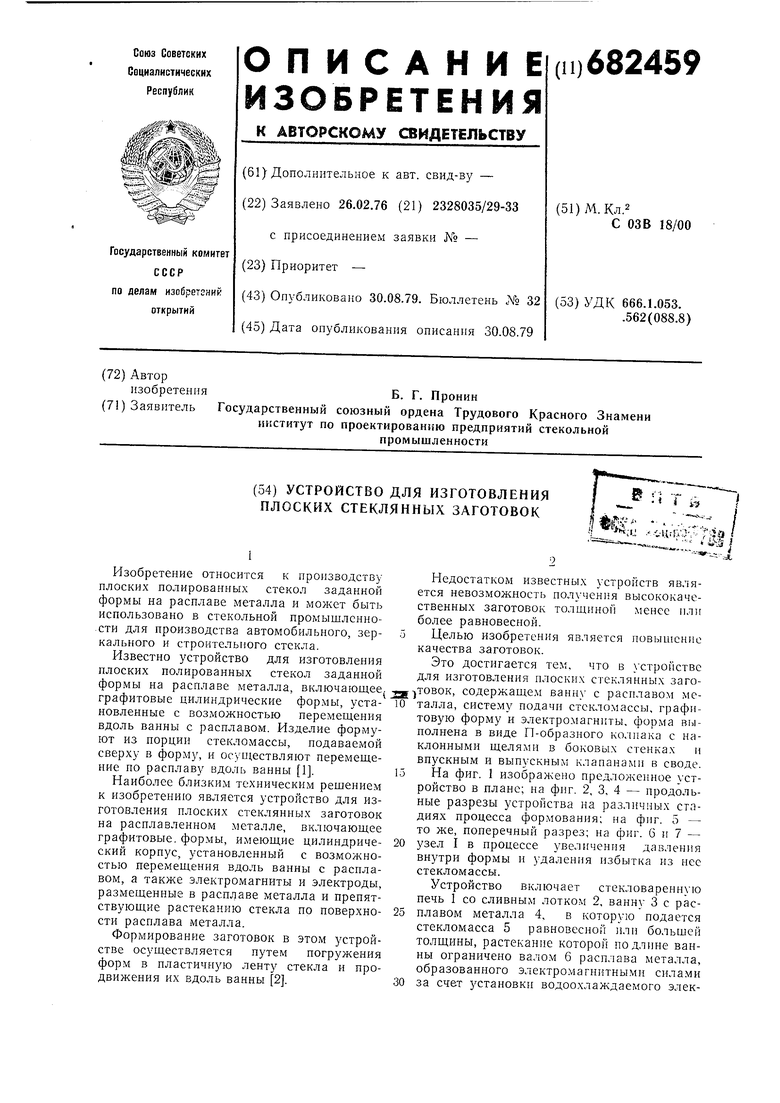

Стекломасса из стекловаренной печи 1 через сливной лоток 2 подается в ванну 3 на расплаве металла 4, где она растекается до равновесной или большей толш,ины.

При этом растекание стекломассы 5 по длине ванны 3 ограничивают валом 6 расплава металла, образованного электромагнитными силами за счет установки электромагнита 7 над расплавом металла 4 или в нем поперек ванны 3.

На границе соприкосновения стекломассы 5 с валом 6 расплава металла сверху устанавливают форму при открытом впускно.м клапане 13.

Формы 8 графитовыми стенками 9 рассекают стекломассу 5, погружаются в расплав металла 4 и плавают в нем. Внутри формы 8 образуется слой стекломассы 5 равновесной или большей толщины.

Формы 8 со стекломассой продвигают вдоль ванны в зону студки и далее на отжиг или закалку.

При необходимости получения стекол с толщиной, менее равновесной, в форме 8 повышают давление до расчетного Р путем вдувания зашитного газа в устройство 14 через впускной клапан 13. При этом форма 8 поднимается, т. е. степень ее погружения в расплав металла уменьшается, а стекломасса 5 внутри формы опускается на расчетную глубину h, подходит к щелям 10 в стенках 9 формы 8, и избыток стекломассы 15 выдавливается из формы через щели 10, а толщина оставщейся в форме стекломассы уменьщается с равновесной до заданной 16.

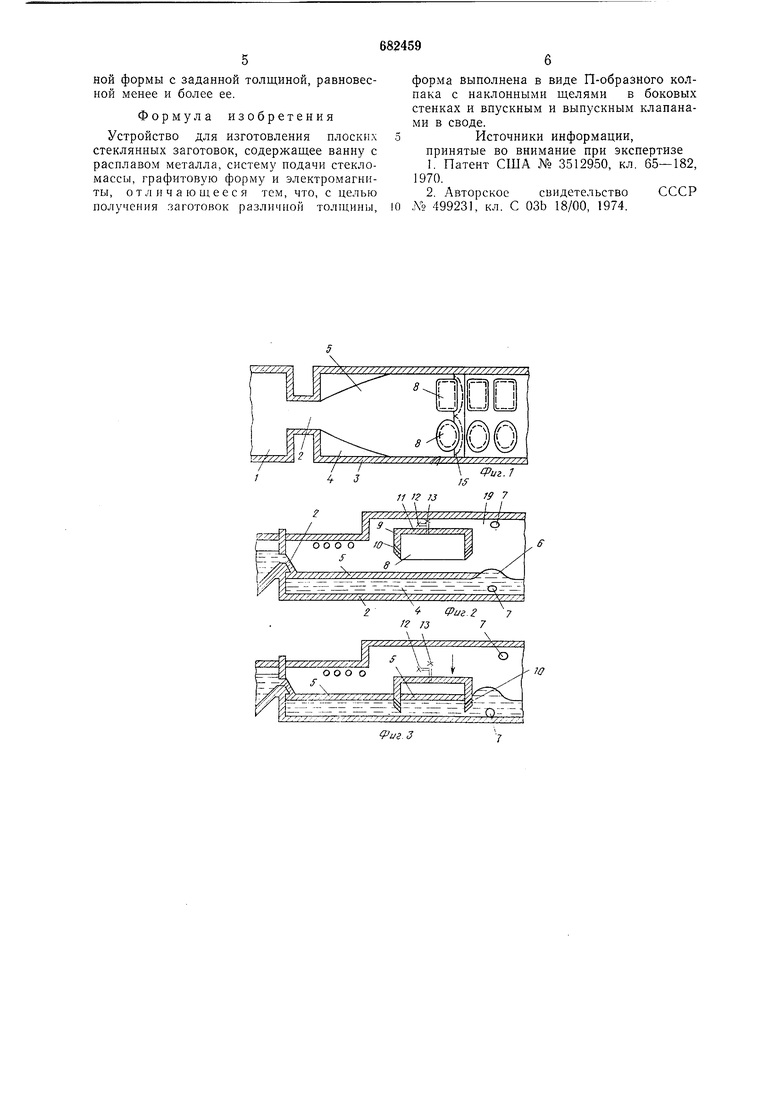

После этого впускной клапан 13 закрывают и формы 8 со стекломассой 16 передвигают вдоль ванны 3 в зону охлаждения, а затем - на отжиг или закалку. При прохождении формы 8 со стеклом 16 через границу стекло-расплав металла вал расплава металла автоматически сглаживается путем отключения электромагнита 7 на участке прохождения формы 8, а после прохождения формы за зону действия электромагнита 7 последний выключается, образуя вал 6 по всей ширине ванны 3.

В зоне охлаждения объем газов в форме 8 уменьшается и форма больше погружается в расплав, при этом уровень стекла внутри формы практически остается на

расчетной величине h ногружения в расплаве и давление внутри формы сохраняется расчетным Р.

Возможна работа установки по второму варианту.

Устройство для подачи защитного газа перемещают с формой 8 в зоне охлаждения. При уменьщении давления газа в зоне охлаждения внутрь формы через впускной клапан 13 подают газ до заданного давления Р. При этом форма дополнительно не погружается в расплав и стекломасса в ней остается у щели 10 в стенках формы.

Избыточная стекломасса 15, которая была выдавлена из формы 8 совместно с вновь

поступающей стекломассой из печи 1 заполняет те места на расплаве металла 4, откуда передвинулись формы 8. Таким образом, отходов стекломассы практически не будет.

Охлаждение стекла 16 внутри формы 8 происходит от более холодного расплава металла 4, охлаладаемого холодильниками 18, а также за счет вдувания в форму 8 более холодного защитного газа устройством 14, которое может перемещаться в ванне. Предохранительный клапан 12 выпускает избыток газа из формы в случае его расширения при передаче к нему тепла от стекломассы и увеличении давления внутри

формы 8 более расчетной Р.

Вал расплава 6, ограничивающий растекание стекломассы 5 по длине ванны 3 и автоматически исчезающий при прохождеНИИ через него форм 8, восстанавливается также автоматически после прохождсии;.: формы и непрерывно поддерживается между формами 8.

Формы 8 из хвостовой части возвращаются конвейером в головную часть установки (на чертеже не показано), где опускаются специальным устройством на стекломассу и своей тяжестью погружаются через расплавленную стекломассу в расплав металла, автоматически подключаются к штуцеру для подачп защитного газа до создания определенного давления (конвейер на чертеже не показан). Устройство позволяет непрерывно

чать полированные плоские стекла различной формы с заданной толщиной, равновесной менее и более ее.

Формула изобретения

Устройство для изготовления плоских стеклянных заготовок, содержащее ванну с раснлавом металла, систему иодачи стекломассы, графитовую форму и электромагниты, отличающееся тем, что, с целью получения заготовок различной толщины.

форма выполнена в виде П-образНОго колпака с наклонными щелями в боковых стенках и впускным и выпускным клапанами в своде.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3512950, кл. 65-182, 1970.

2.Авторское свидетельство СССР Хо 499231, кл. С ОЗЬ 18/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ЛИСТОВОПЭ СТЕКЛА | 1969 |

|

SU252559A1 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1971 |

|

SU303292A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| Ванная стекловаренная печь | 1980 |

|

SU958335A1 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1969 |

|

SU251159A1 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1969 |

|

SU246793A1 |

| Устройство для производства листового стекла | 1977 |

|

SU678852A1 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 1998 |

|

RU2149838C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГОСТЕКЛА | 1969 |

|

SU252561A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2211808C2 |

о 71....

f /Риг. г 7

/J7

Хо,

Ъ

U I

Ю

//

.i, I P I У I

I 16

(риг 6

/ }S

VuzA

11

Vuz.7

Авторы

Даты

1979-08-30—Публикация

1976-02-26—Подача