1

Изобретение относится к производству листового стекла, в частности к производству листового термически полированного стекла, получаемого методами формования на поверхности расплавленного металла, включая метод двухстадийного формования на поверхности расплавленного олова и терморегулируемой газовоздушной подушке, а также к электрохимической обработке стекла в процессе формования.

Известно устройство для обработки ленты стекла, которое включает графитовые перегородки, расположенные над лентой стекла и поперек ленты и удерл иваюшие на ней зону расплавленного материала (металла), соединенную с положительным полюсом источника электрического .

Недостатком конструкции такого устройства является полное отсутствие решений по регулированию зоны расплавленного металла и его замене.

Наиболее близким к изобретению техническим решением является устройство для электрохимической обработки ленты стекла, содержащее ванну с расплавом металла, установленную на опорах водоохлаждаемую балку с ограничительным элементом, укрепленным на подвесках, и источник тока. Балка установлена в ванне с расплавленным оловом поперек ленты стекла

в зоне температур 690-770°С, а ограничительный элемент выполнен в виде массивного медного бруса 2.

Недостаток данного устройства состоит в

провисании водоохлаждаемой балки и особенно медного ограничительного элемента, для компенсации чего в устройстве имеются специальные подвески и механнзмы их подтягивания, служащие для выравнивания

ограничительного элемента и придания ему расположения, строго параллельного поверхности ленты стекла. Все это значительно утяжеляет и усложняет конструкцию устройства и операции по установке и

замене ограничительного элемента.

Цель изобретения - упрощение конструкции и облегчение ее обслуживания.

Это достигается тем, что в устройстве для электрохимической обработки ленты

стекла в процессе ее формования на расплаве металла, содержащем ванну с расплавом металла, установленную на опорах водоохлаждаемую балку с укрепленным на подвесках ограничительным элементом и

источник тока, балка снабжена направляющими, а подвеска - роликами.

Достижению поставленной цели способствует размещение балки под углом 5-10° к поверхности расплава металла, а также

выполнение подвесок в виде треугольных

косынок или планок, соединенных в треугольник, или нластин.

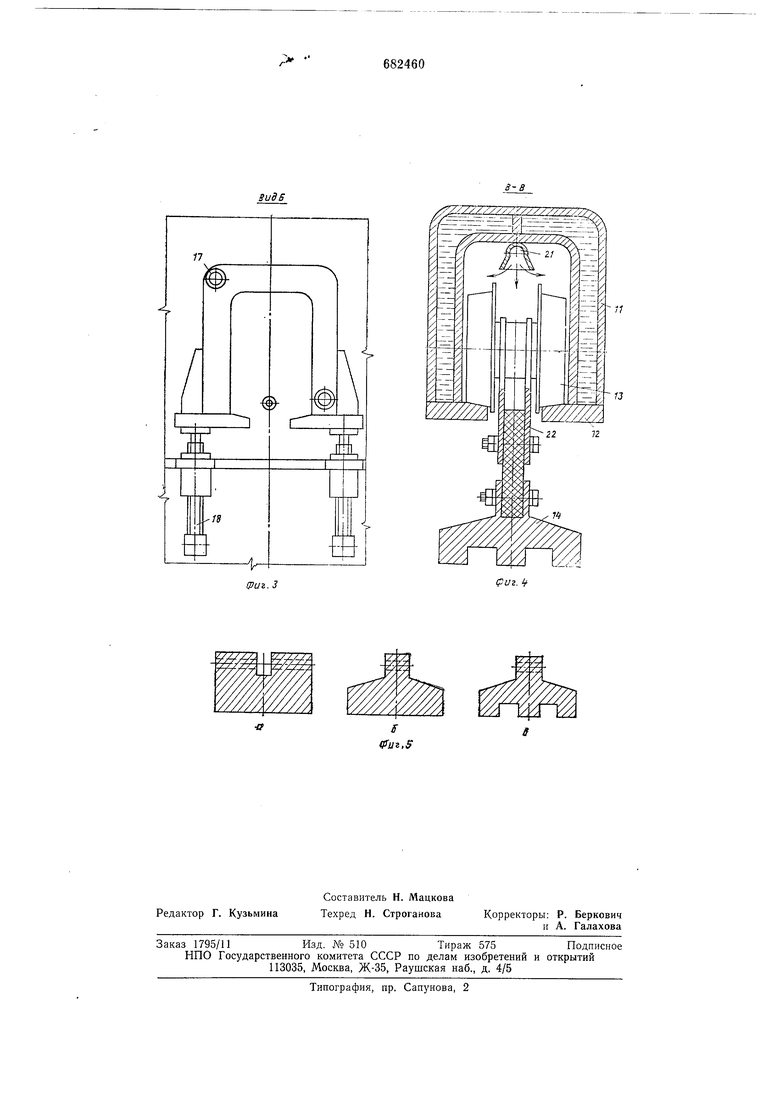

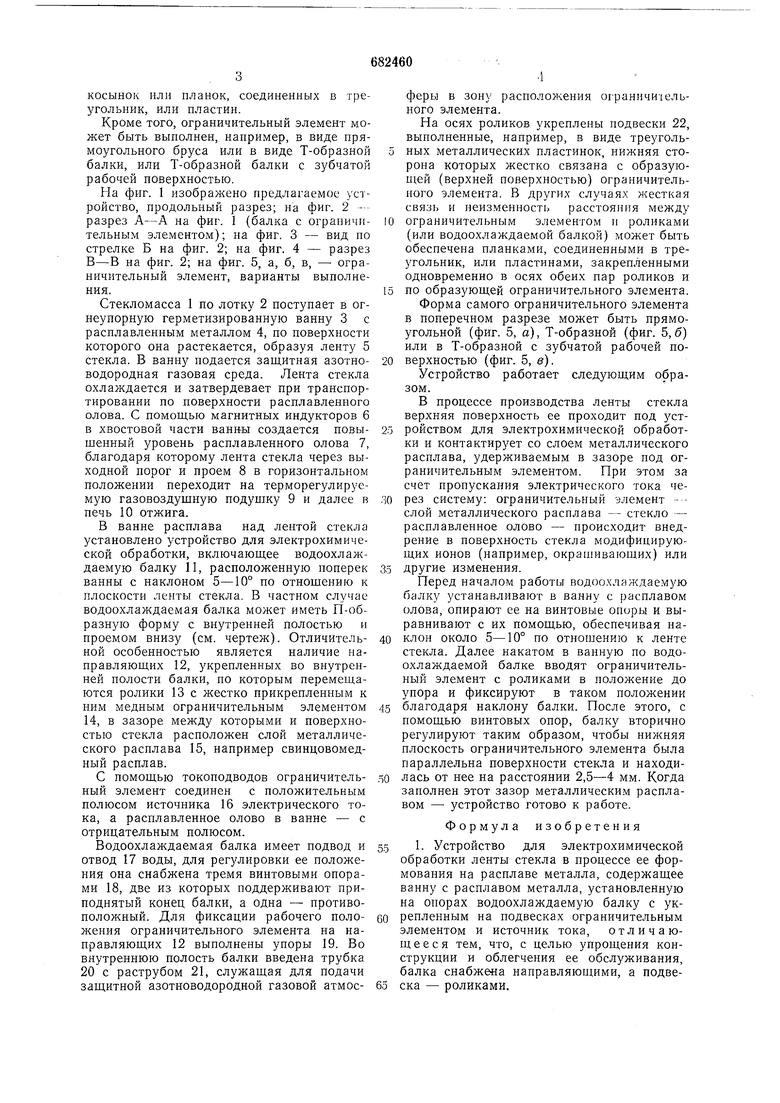

Кроме того, ограничительный элемент может быть вынолнен, например, в виде нрямоугольного бруса или в виде Т-образной балки, или Т-образной балки с зубчатой рабочей поверхностью.

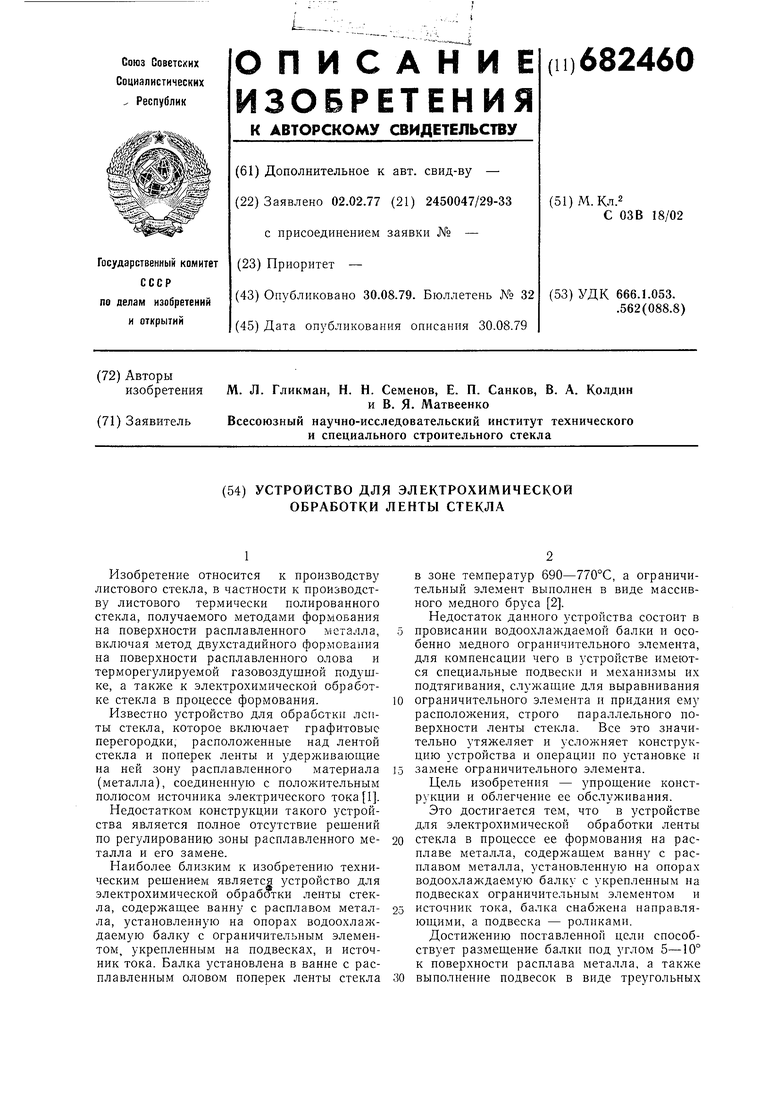

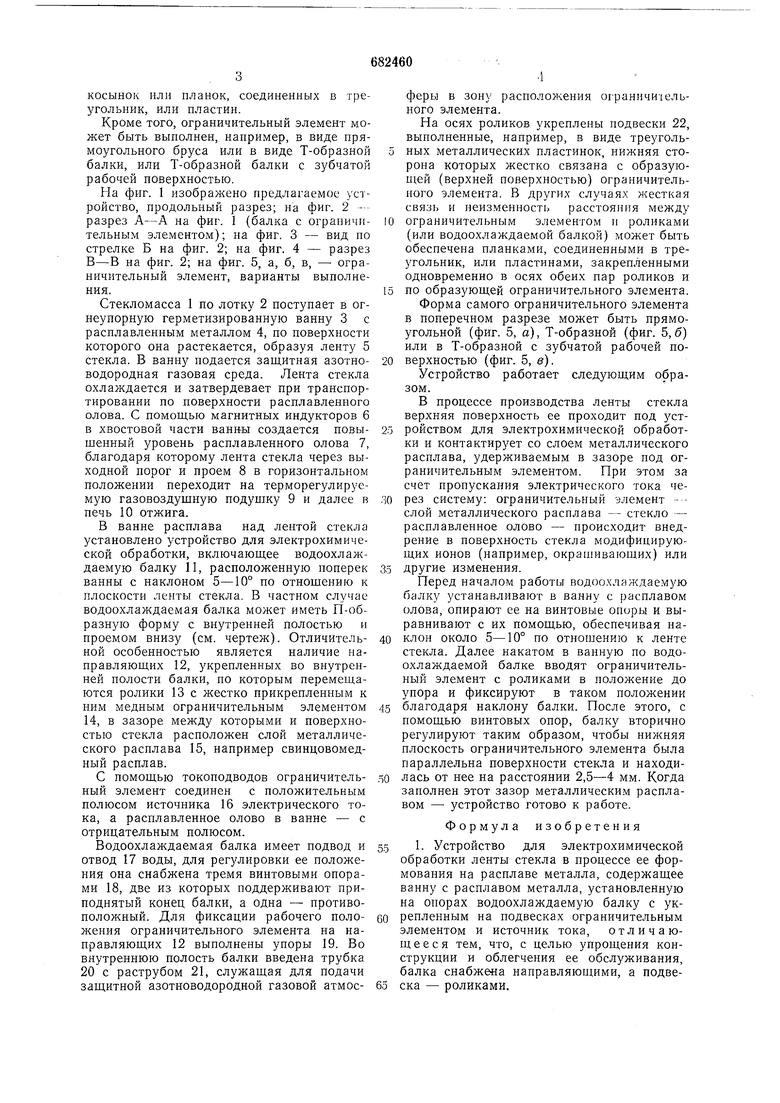

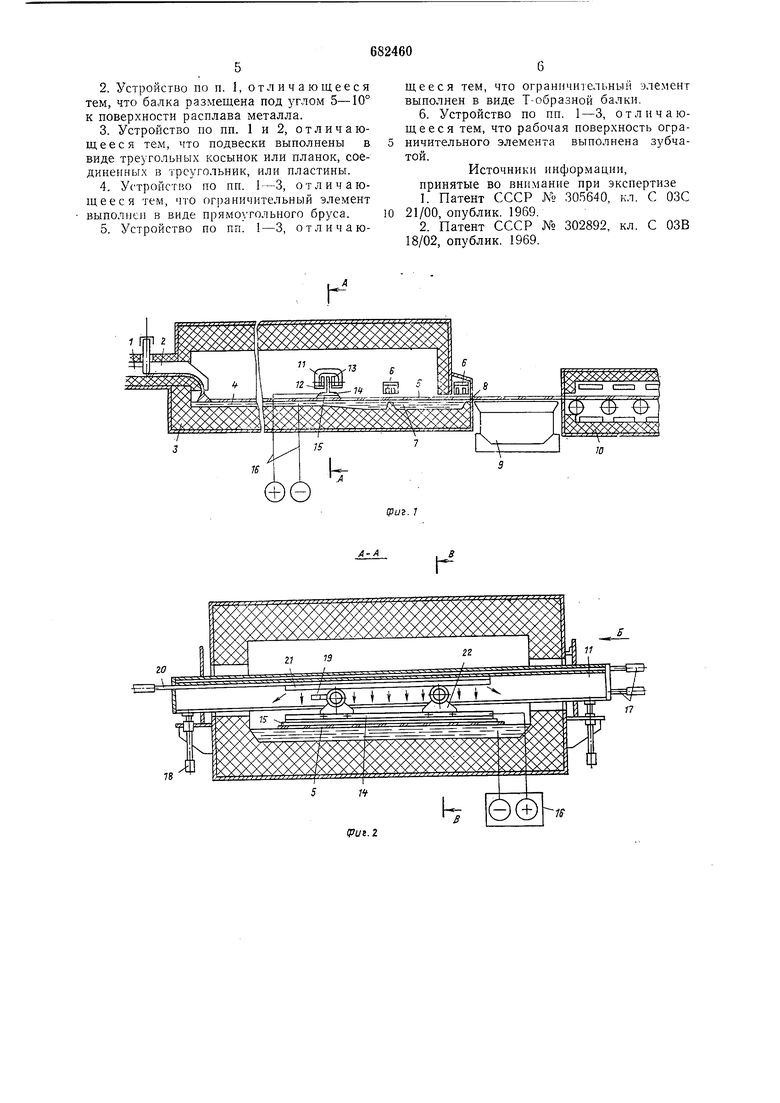

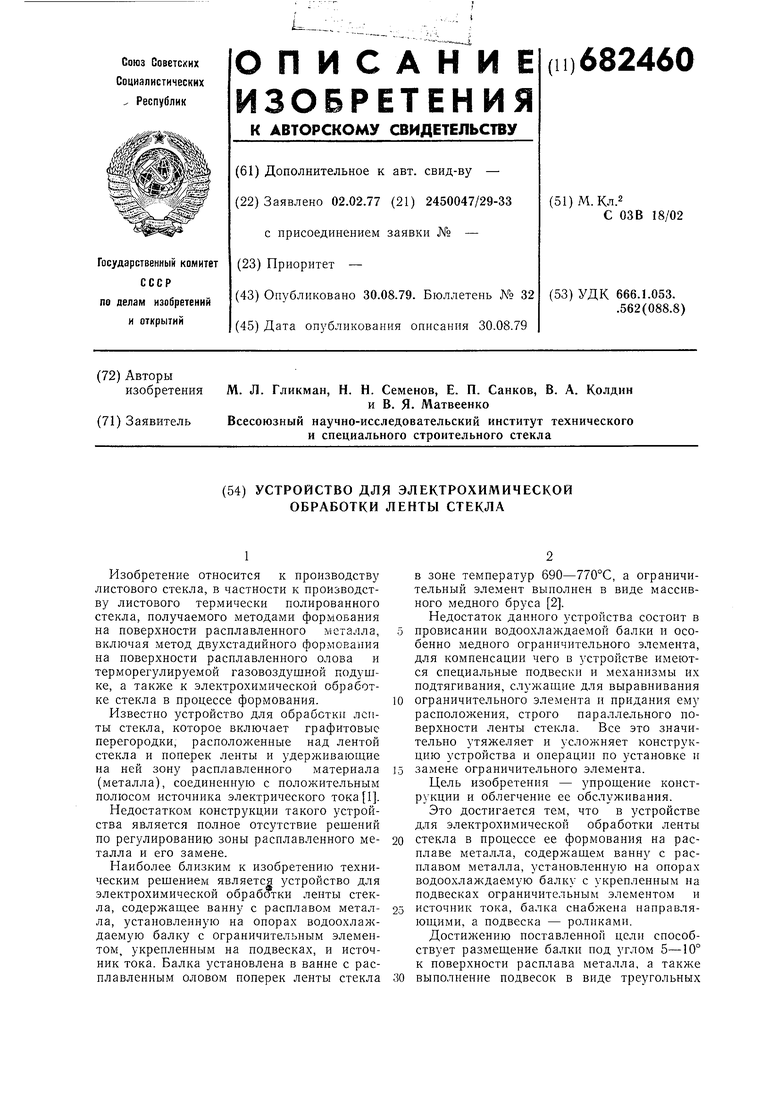

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 разрез А-А на фиг. 1 (балка с ограничительным элементом); на фиг. 3 - вид по стрелке Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5, а, б, в, - ограничительный элемент, варианты выполнения.

Стекломасса 1 по лотку 2 поступает в огнеупорную герметизированную ванну 3 с расплавленным металлом 4, по поверхности которого она растекается, образуя ленту 5 стекла. В ванну подается защитная азотноводородная газовая среда. Лента стекла охлаждается и затвердевает при транспортировании по поверхности расплавленного олова. С помопдыо магнитных индукторов 6 в хвостовой части ванны создается повышенный уровень расплавленного олова 7, благодаря которому лента стекла через выходной порог и проем 8 в горизонтальном положении переходит на терморегулируемую газовоздушную подушку 9 и далее в печь 10 отжига.

В ванне расплава над лентой стекла установлено устройство для электрохимической обработки, включаюш,ее водоохлаждаемую балку 11, расположенную поперек ванны с наклоном 5-10° по отношению к плоскости ленты стекла. В частном случае водоохлаждаемая балка может иметь П-образную форму с внутренней полостью и проемом внизу (см. чертеж). Отличительной особенностью является наличие направляюш,их 12, укрепленных во внутренней полости балки, по которым перемещаются ролики 13 с жестко прикрепленным к ним медным ограничительным элементом 14, в зазоре между которыми и поверхностью стекла расположен слой металлического расплава 15, например свинцовомедный расплав.

С помощью токоподводов ограничительный элемент соединен с положительным полюсом источника 16 электрического тока, а расплавленное олово в ванне - с отрицательным полюсом.

Водоохлаждаемая балка имеет подвод и отвод 17 воды, для регулировки ее положения она снабжена тремя винтовыми опорами 18, две из которых поддерживают приподнятый конец балки, а одна - противоположный. Для фиксации рабочего положения ограничительного элемента на направляющих 12 выполнены упоры 19. Во внутреннюю полость балки введена трубка 20 с раструбом 21, служащая для подачи защитной азотноводородной газовой атмосферы в зону расположения ограничи-1ельного элемента.

На осях роликов укреплены подвески 22, выполненные, например, в виде треугольных металлических пластинок, нижняя сторона которых жестко связана с образуюН1ей (верхней поверхностью) ограничительного элемента. В других случаях жесткая связь и неизменност) расстояния между ограничительным элементом и роликами (или водоохлаждаемой балкой) может быть обеспечена планками, соединенными в треугольник, или пластинами, закрепленными одновременно в осях обеих пар роликов и по образующей ограничительного элемента.

Форма самого ограничительного элемента в поперечном разрезе может быть прямоугольной (фиг. 5, а), Т-образной (фиг. 5,6) или в Т-образной с зубчатой рабочей поверхностью (фиг. 5, в).

Устройство работает следующим образом.

В процессе производства ленты стекла верхняя поверхность ее проходит под J CTройством для электрохимической обработки и контактирует со слоем металлического расплава, удерживаемым в зазоре под ограничительным элементом. При этом за счет пропускания электрического тока через систему: ограничительный элемент -- слой металлического расплава - стекло - расплавленное олово - происходит внедрение в поверхность стекла модифицирующих ионов (например, окрашивающих) или другие изменения.

Неред началом работы водоохля/кдаемую балку устанавливают в ванну с расплавом олова, опирают ее на винтовые опоры и выравнивают с их помощью, обеспечивая наклон около 5-10° по отношению к ленте стекла. Далее накатом в ванную по водоохлаждаемой балке вводят ограничительный элемент с роликами в положение до упора и фиксируют в таком положении благодаря наклону балки. Носле этого, с помощью винтовых опор, балку вторично регулируют таким образом, чтобы нижняя плоскость ограничительного элемента была параллельна поверхности стекла и находилась от нее на расстоянии 2,5-4 мм. Когда заполнен этот зазор металлическим расплавом - устройство готово к работе.

Формула изобретения

1. Устройство для электрохимической обработки ленты стекла в процессе ее формования на расплаве металла, содержащее ванну с расплавом металла, установленную на опорах водоохлаждаемую балку с укрепленным на подвесках ограничительным элементом и источник тока, отличающееся тем, что, с целью упрощения конструкции и облегчения ее обслуживания, балка снабжена направляющими, а подвеска - роликами.

2.Устройство по II. 1, отличающееся тем, что балка размещена под углом 5-10° к поверхности расплава металла.

3.Устройство по пп. 1 и 2, отличающееся тем, что подвески выполнены в виде треугольных косынок или планок, соединенных в треугольник, или пластины.

4.Устройство по пп. 1-3, отличающееся тем, что ограничительный элемент выполнен в виде прямоугольного бруса.

5.Устройство по пп. 1-3, отличающееся тем, что ограничительный элемент выполнен в виде Т-образной балки.

6. Устройство по пп. 1-3, отличающееся тем, что рабочая поверхность ограничительного элемента выполнена зубчатой.

Источники информации,

принятые во внимание при экспертизе

1.Патент СССР Л1 305640, кл. С ОЗС 21/00, опублик. 1969.

2.Патент СССР № 302892, кл. С ОЗВ 18/02, опублик. 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ЛИСТОВОГО СТЕКЛА | 1971 |

|

SU302892A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| Устройство для электрохимического окрашивания непрерывной ленты стекла | 1974 |

|

SU556118A1 |

| Способ электрохимической обработки стекла | 1988 |

|

SU1662967A1 |

| Способ и ванна для изготовления листового толстого стекла | 1974 |

|

SU533122A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА ТОЛСТЫХ НОМИНАЛОВ | 2005 |

|

RU2299182C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛЕНТЫ ЛИСТОВОГО СТЕКЛА | 1995 |

|

RU2104974C1 |

| Устройство для производства листового полированного стекла | 1977 |

|

SU678849A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ГАЗОВЫХ ПОТОКОВ ЗАЩИТНОЙ АТМОСФЕРЫ В ВАННЕ РАСПЛАВА ПРИ ПРОИЗВОДСТВЕ ФЛОАТ-СТЕКЛА | 2005 |

|

RU2291122C1 |

| Устройство для электрохимическойОбРАбОТКи лЕНТы СТЕКлА | 1979 |

|

SU821416A2 |

-ЕЗ

ZA-.f

ВидБ

S-8

- г;г /J

Авторы

Даты

1979-08-30—Публикация

1977-02-02—Подача