1

Изобретение относится к устройствам Д.1Я интенсификации процесса стекловарения в стекловаренных печах.

Известно устройство для продувки расli.iafia металла, включающее концентрические трубы для воды, топлива, кислорода и дополнительную трубч, а топливные отверстия расположены ниже среза дополнительной трубы в сторону О; стенки продувочного устройства 111.

Наиболее близким к предложенному изобретению яв5ляется устройство для продувки расплава стекло.массы. включающее корпус, в котором размеи1сны продувочные сопла, с()сдипе П11)е с трубками для подвода газа н топлива 2|.

Недостатками известнь х устройств яв:1яется заг)язнсьн1е ст-мч.юмассы газовыми пузырями и лкмлепноо очищение от ни.х путем ; :-1 Лывания.

lie.b изобрегепня -- повыпение качества cTCAuniaccbi за счет уменьщения расплава .a:uiM i.

Это д()сти|-ается тем. что в известном устройстве для продувки расплава стсклс массы, вк.пючающем корпус, в котором разiMenienbi продувочные сопла, соедииеппыо с трубками Д.1Я подвода газа и Ton.niiui. корпус выполнен в виде коаксиа.тьпих . между которыми в нижней их час: и т; пгопциально установлены продувочные соп.ла.

Кроме того, корпус выполнен в Hine расширяющейся кверху воронки, а (1чные соила направлены под углом 1 15 к горизопту вверх.

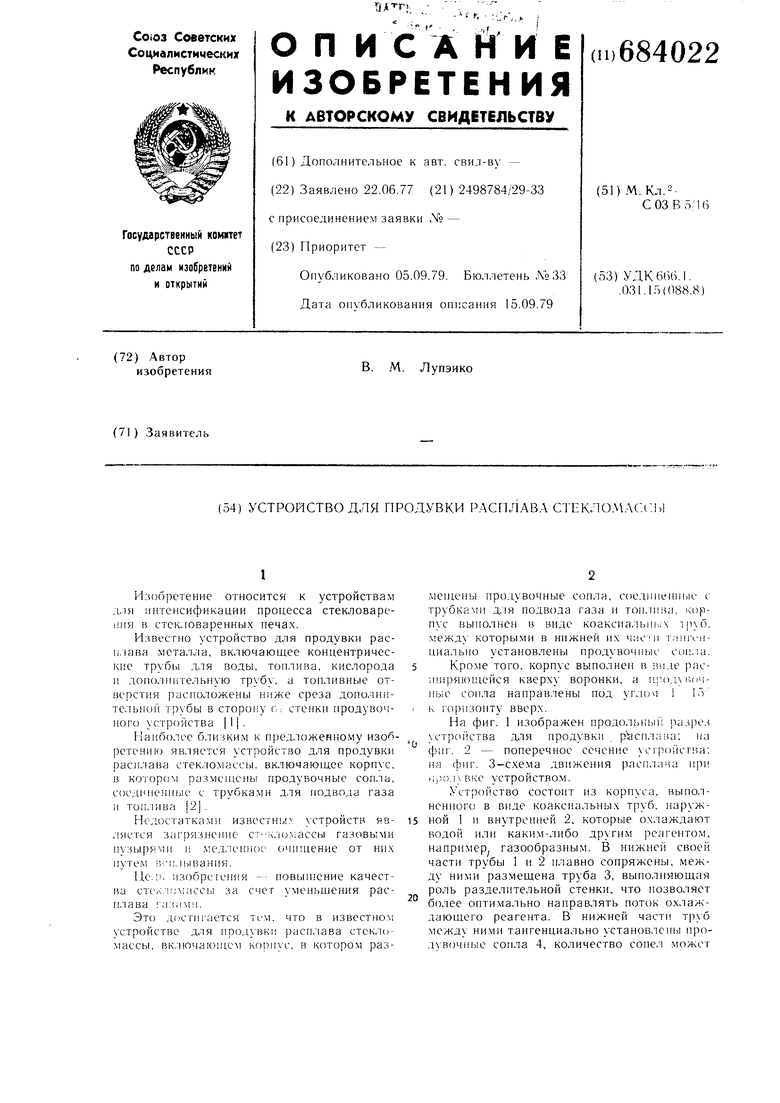

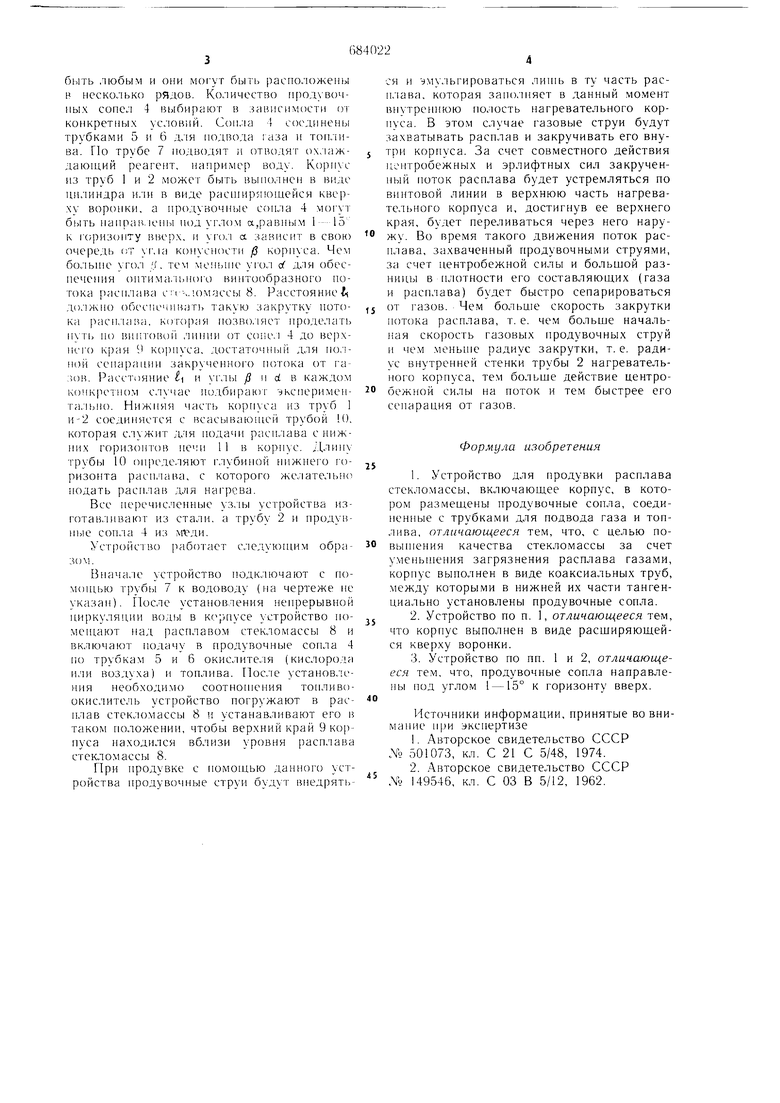

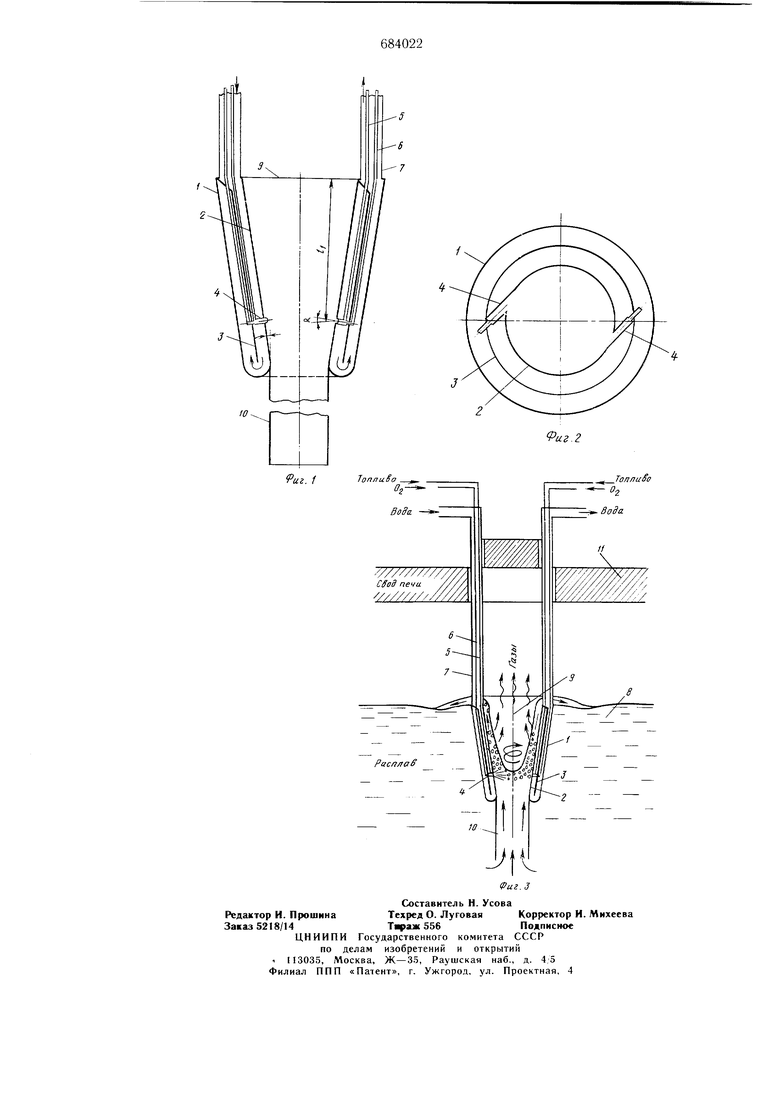

На фиг. 1 изображен продольный разре. vcTpoiicTBa для продувки . рйспла а; на . 2 - поперечное сечение сгроЛства; па фиг. З-схе.ма движения расплава при lipojx вке устройством.

Устройство состоит из корпуса, выпо,пненного в виде коаксиальных труб, наружной 1 и внутренней 2, которые ох,1аждают водой НЛП каким-либо другим реагентом, например газообразным. В нижней своей части трубы I и 2 плавно сопряжены, между ними размещена труба 3, выполняющая роль разделительной стенки, что нозволяет бо,тее оптимально направлять поток охлаждающего реагента. В нижней части между ни.ми тангенциально установлен|)1 продувочные сопла 4, количество сопе,п может

быть любым и они могут быть распо.тожены в несколько рядов. Количество Г1)одувочны cone;i 4 выбирают в зависимости от конкретных условий. С()и.:1а 4 соединены трубками 5 и б для подвода газа и топлива. По трубе 7 подводят и отводят ох:1аждаюн1.ий peareiiT, например воду. Корпус из труб 1 и 2 может быть выполнен в виде цилиндра И.-1И в виде расп1иряюшейся кверху воронки, а продувочные сопла 4 мо1ут быть направ. leHiii иод углом а,равным 1 15 к 1ч;ризо11ту вверх, и yro.i ct зависит в свою очередь Т у1ма кончсности ft корпуса. Чем болыне угол ,,;. тем меньп1е угол of для обеспечения оптима.11)Но1Х) винтообразного потока расплава сп ч. юмассы 8. Расстояние i( должно обсч 1ечиват1 такую закрутку потока расп,1ава, которая позволяет проделать пут1, по BHirroBoii линии от COIUM 4 до верхНС1Ч) к)ая 9 корпуса, достаточньп для но.1ной сенаранпн закрученного потока от га:ioB. Расстояние i и yiMbi / и d в каждом конк|1етном случае по.аби)ают экснеримента.илю. Нижняя часть корпуса из труб 1 и-2 соединяется с всасываюп1ей трубой (), которая служит для подачи ра.сплава с нижиих горизонтов печи 11 в корнус. /Цлину трубы 10 определяют глубиной нижнего Ioризонта расилава. с которого желате;:ьно нодать расплав для нагрева.

Все перечисленные уз.1ы устройства изготавливают из стали, а трубу 2 и нродувHi ie сопла 4 из мрди.

Уст|К)йство работает следующим образом.

5иача.1е устройство подключают с помсицью трубы 7 к водоводу (на чертеже не указан). После установления непрерывной ниркуляцни воды в кориусе устройство номещают над расплавом стекломассы 8 и включают подачу в нродувочные сопла 4 но трубкам 5 и 6 окислителя (кислорода или воздуха) и топлива. После установления необходимо соотнои1ения топливоокислитель устройетво погружают в расплав стекломассы 8 н устанавливают его в таком ноложении, чтобы вер.хний край 9 корпуса находился вблизи уровня раснлава стекломассы 8.

При нродувке с помощью данного устройства нродувочные струи будут внедряться И уму.лыироваться лин1ь в ту часть раснлава. которая зано.1няет в данный .момент внутреннюю полость нагревательного корпуса. В это.м случае газовые струи будут захватывать расплав и закручивать его внутри корпуса. За счет совместного действия не1ггробежных и эрлифтных сил закрученный ноток раснлава будет устремляться по винтовой линии в верхнюю часть нагревательного корпуса и, достигнув ее верхнего края, будет переливаться через него наружу. Во время такого движения поток раснлава. захваченный продувочными струями, за счет нентробежной силы и большой разницы в плотности его составляющих (газа и расплава) будет быстро сепарироваться от газов. Чем больше скорость закрутки потока расплава, т. е. чем больше начальная скорость газовых продувочных струй и чем .меньн1е радиус закрутки, т. е. радиус внутренней стенки трубы 2 нагревательного корнуса, тем больще действие центробежной силы на поток и тем быстрее его сепарация от газов.

Формула изобретения

1.Устройство для продувки расплава стекломассы, включающее корпус, в котором размешены продувочные сопла, соединенные с трубками для подвода газа и топлива, отличающееся тем, что, с целью повьпнения качества стекломассы за счет уменынения загрязнения расплава газами, корнус выполнен в виде коаксиальных труб, .между которыми в нижней их части тангенциально установлены продувочные сопла.

2.Устройство по п. 1, отличающееся тем, что корпус выполнен в виде расширяющейся кверху воронки.

3.Устройство по пп. 1 и 2, отличающееся тем, что, продувочные сопла направлены под углом 1 -15° к горизонту вверх.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР .Чо 501073, кл. С 21 С 5/48, 1974.

2.Авторское свидетельство СССР Хо 149546, кл. С 03 В 5/12, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прямоточная стекловаренная печь | 1977 |

|

SU666140A1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| Стекловаренная печь | 1981 |

|

SU1024424A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХШАРИКОВ | 1973 |

|

SU453365A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ЦИКЛОННОГО ТИПА | 1965 |

|

SU176198A1 |

| Способ непрерывной плавки в барботажном слое силикатных материалов для получения теплоизоляционного волокна и устройство для его осуществления | 2017 |

|

RU2663235C1 |

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

| Барботажное сопло | 1978 |

|

SU737364A1 |

Авторы

Даты

1979-09-05—Публикация

1977-06-22—Подача