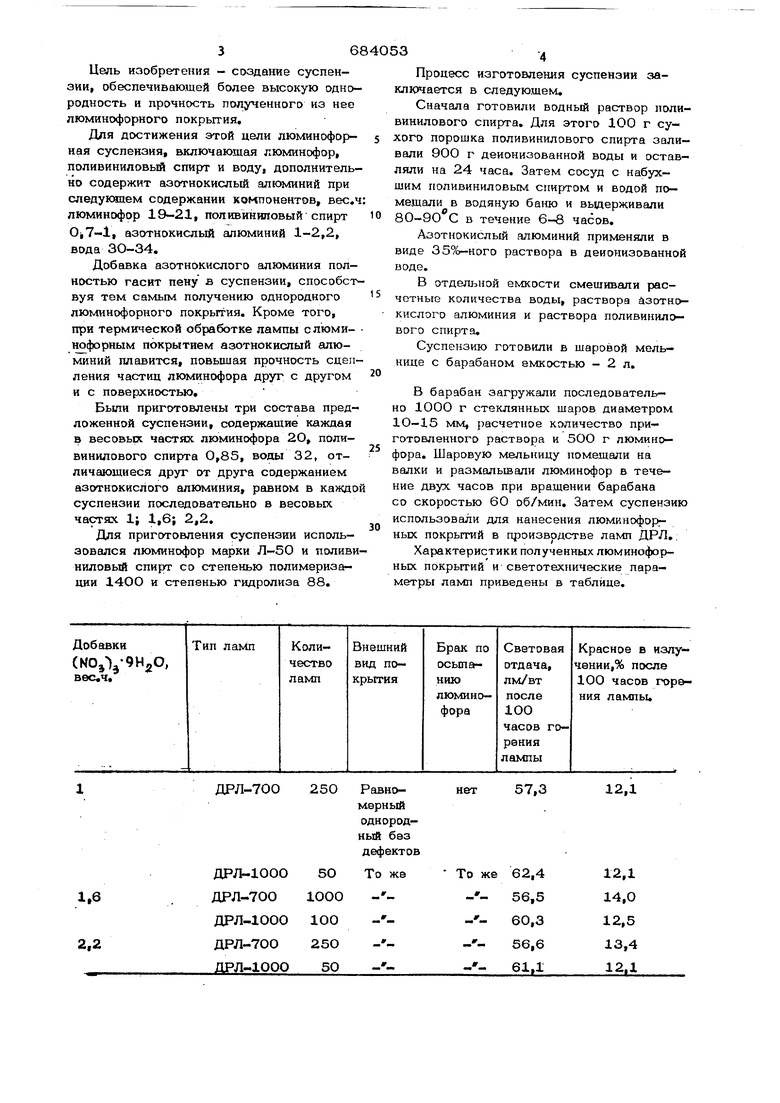

Изобретение относится к составу люминофорной суспензии, предназначенной для получения люминофорного покрытия люминесцентных ламп. Известна люминофорная суспензия, соаержашая люминофор и раствор нитр целлюлозы в бутилацетате ij. Нитроцеллюлоза и бутилацетат являются огне- и взрывоопасными материалами, а бутилацетат обладает кроме того высокой токсичностью. Поэтому применение такой суспензии в производственных услови$1Х нежелательно. Известна также нетоксичная и безопас ная люминофорная суспензия, содержашая люминофор и водный раствор оксинитрата алюминия 2. Такая суспензия имеет низкую седимен тадионную устойчивость, обусловленную малой вязкостью дисперсионной среды (раствора оксинитрата алюминия). Это вызьшает необходимость применять интенсивный размол люминофора, что приводит к уменьшению яркости его свечения. Кроме того, после размола суспензия быстро расслаивается, что затрудняет ее использование в производстве. Этих недостатков лишена суспензия, содержащая люминофор, водный раствор карбоксиметилцеллюлозы и нитрат бария з. Однако такая суспензия требует частой корректировки технологических режимов, что объясняется недостаточной повторяемостью свойств карбоксиметипцеллюлозы. Наиболее близка к изобретению по составу компонентов суспензия, содержащая люминофор, поливиниловый спирт к . Недостатком этой суспензии является большая склонность ее кпенообразованиЮд что приводит к получению неоднородного люминофорного покрытия. Кроме того, покрытие, полученное из такой суспензии, не обладает достаточной механической прочностью. 36 Цель изобретения - создание суспензии, обеспечивающей более высокую однородность и прочность полученного из нее люминофорного покрытия, Для достижения этой цели люминофорная суспензия, включающая люминофор, поливиниловый спирт и воду, дополнительно содержит азотнокислый алюминий при следующем содержании компонентов, вас.ч люминофор 19-21, поливиниловый спирт , азотнокислый алюминий 1-2,2, вода ЗО-34, Добавка азотнокислого ешюминия полностью гасит пену в суспензии, способст вуя тем самым получению однородного люминофорного покрытия. Кроме того, при термической обработке лампы с люминофорным покрытием азотнокислый алюминий плавится, повышая прочность сцеп ления частиц люминофора друг с другом и с поверхностью, Были приготовлены три состава предложенной суспензии, содержащие каждая в весовьк частях люминофора 2О, поливинилового спирта 0,85, воды 32, отличающиеся друг от друга содержанием азотнокислого алюминия, равном в каждо суспензии последовательно в весовых частях 1; 1,6; 2,2, Для приготовления суспензии использовался люминофор марки Л-50 и поливи ниловый спирт со степенью полимеризации 14ОО и степенью гидролиза 88, 3 Процесс изготовления суспензии заключается в следующем. Сначала готовили водный раствор поливинилового спирта. Для этого 100 г сухого порошка поливинилового спирта заливали 9ОО г деионизованной воды и оставляли на 24 часа. Затем сосуд с набухшим поливиниловым спиртом и водой помещали в водяную баню и выдерживали 80-90 С в течение 6-6 часов. Азотнокислый алюминий применяли в виде 35%-кого раствора в деионизованной воде, В отдельной емкости смешивали расчетные количества воды, раствора азотнокислого алюминия и раствора поливинилового спирта. Суспензию готовили в шаровой мельница с барабаном емкостью - 2 л, В барабан загружали последовательно 1000 г стеклянных шаров диаметром 1О-15 мм, расчетное количество приготовленного раствора и 5ОО г люминофора. Шаровую мельницу помещали на валки и размалывали люминофор в течение двух часов при вращении барабана со скоростью 60 об/мин. Затем суспензию использовали для нанесения люмкнофор ных покрытий в производстве ламп ДРЛ,. Характеристики полученных люминофорных покрытий и светотехнические параметры ламп приведены в таблице. Как видно из таблицы, качество люмикг)форных покрытий и световая отда ч а ламп остаются высокими и, практически, не изменяются при изменении содержания в суспензии азотнокислого алю миния в указанных пределах. Вьгход за эти пределы приводит при малом содержании азотнокислого алюминия к появлению устойчивой пены в суспензии и неоднородности люминофорного покрытия, а при его большом содержании - к трудностям на операции зачистки горловины колбы от люминофора, связанным с высо кой адгезией люминофорного покрытия к стеклянной подложке. Предельные соотношения остальных компонентов суспензии выбраны из условия достижения максимальной световой отдачи ламп при доле красного в излучении 12-14%. Формула изобретени Люминофорная суспензия, включающая люминофор, поливиниловый спирт и воду. 053.6 отличающаяся тем, что, с целью улучшения однородности и повышения прочности люминофорного покрытия, полученного из суспензии, она дополнительно содержит азотнокислый алюминий при следующем соотношении компонентов, вес,ч. Люминофор19 21 Поливиниловый спирт0,7-1 Азотнокислый алюминий1-2,2 Вода 3O-34v Источники информации, принятые во внимание при экспертизе 1.Гугель Б. М. Люминофоры для электровакуумной промьшшенности, М., Энергия, 1967, с, 28О-281. 2.Авторское свидетельство СССР № 197663, кл. С 09 К 1/04, опубл. 11.03.71., 3.Патент ФРГ № 158 9169, кл. 21 83/ОЗ, опубл. 09.06.71. 4.Eckarl р.,Алпаееп der Phssili 1952,.№ 2-3, с. 169-174.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮМИНОФОРНАЯ СУСПЕНЗИЯ | 1990 |

|

SU1748431A1 |

| Люминофорная суспензия | 1978 |

|

SU763444A1 |

| ЛЮМИНОФОРНАЯ СУСПЕНЗИЯ ДЛЯ ГАЗОРАЗРЯДНЫХ ИСТОЧНИКОВ СВЕТА | 1993 |

|

RU2040069C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЮМИНЕСЦЕНТНОГО ЭКРАНА | 1992 |

|

RU2032245C1 |

| Люминофорная суспензия для газоразрядных источников света | 1989 |

|

SU1642536A1 |

| СПОСОБ РЕГЕНЕРИРОВАНИЯ ЛЮМИНОФОРА ЗЕЛЕНОГО ЦВЕТА СВЕЧЕНИЯ | 1992 |

|

RU2074876C1 |

| Суспензия для формирования люминофорного покрытия газоразрядных ламп высокого давления | 1986 |

|

SU1392601A1 |

| Люминофорная суспензия для нанесения экранов цветных электронно-лучевых трубок | 1985 |

|

SU1492706A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЮМИНОФОРНЫХ ЭКРАНОВ | 1971 |

|

SU298972A1 |

| Способ изготовления люминофорной суспензии для люминесцентных ламп | 1960 |

|

SU133145A1 |

Авторы

Даты

1979-09-05—Публикация

1975-05-04—Подача