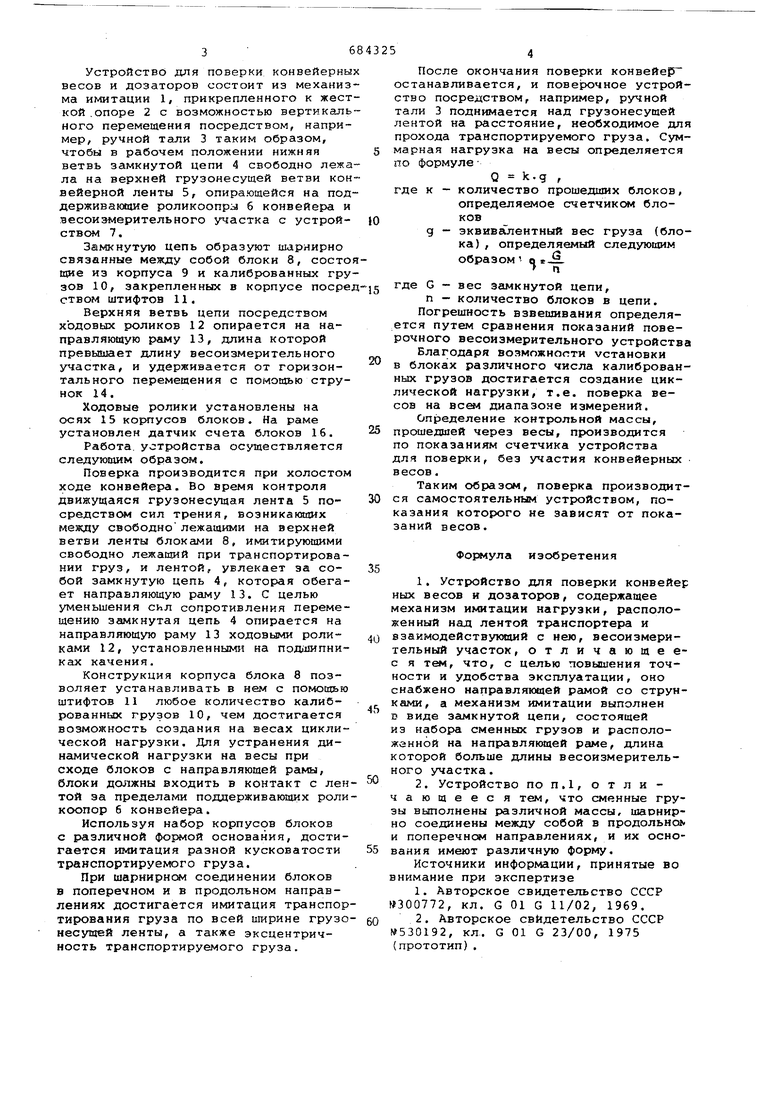

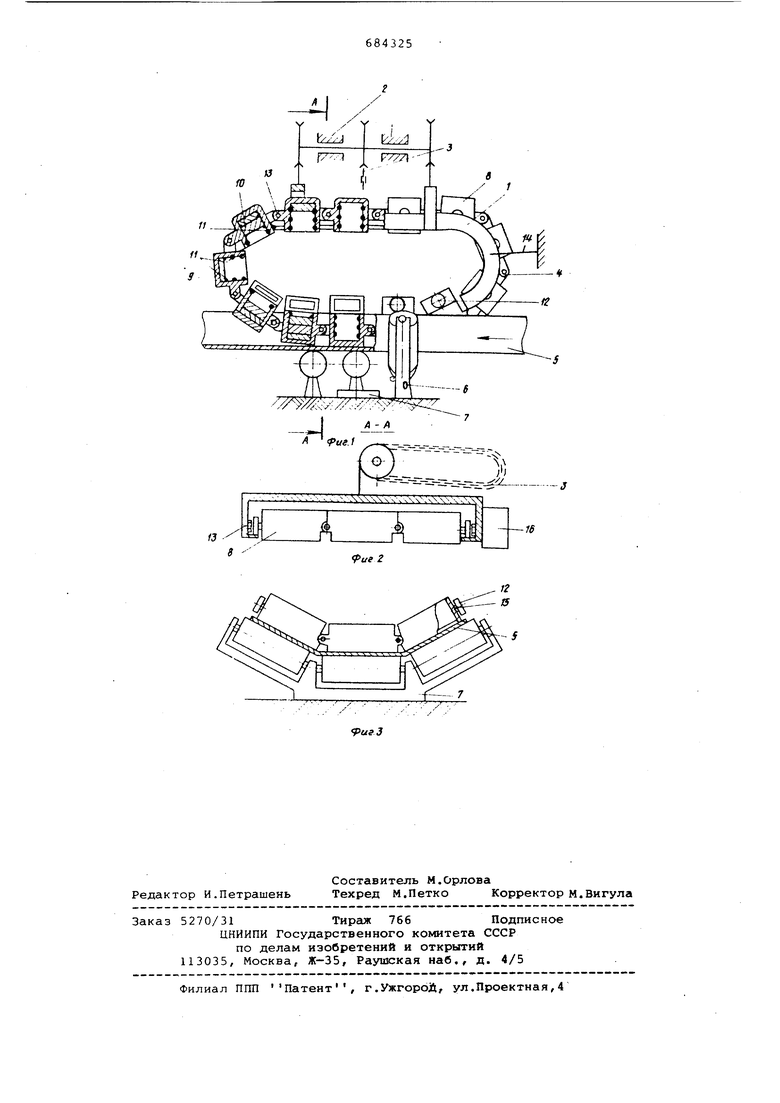

Изобретение относится к контрольно-измерительным приборам и может быть использовано для поверки и тарировки конвейерных весов и дозаторо Известны устройства l, содержащие эталонный груз, кинематически связанный с механизмом изолирования весоизмерителя от транспортерной лен ты, и накладываемый непосредственно на грузоприеМную платформу весоизмерительного устройства, Извгстные устройства не обеспечива ют достаточной точности ввиду действия в процессе работы на весоизмерительное устройство веса и натяжения ленты, из-за цикличности нагрузки и эксцентричности ее приложения. Наиболее близким к изобретению по технической сущности является устрой ство 2, содержащее механизм имитацин нагрузки,расположенный над лентой транспортера, и взаимодействующее с нею весоизмерительное устройство. Известное устройство не имитирует динамики движущегося транспортируемого груза, а именно: изменение нагрузки в данном устройстве осуществляется .Ещскретно, а не непрерывно, (и не учтен процесс набегания и сбегания перемещающегося груза на ролики весоизмерительного участка. Кроме того, определение суммарной нагрузки за поверочный цикл в данном устройстве осуществляется посредством счета циклов взвешивания весов, что вносит дополнительную погрешность поверки, зависящую от поверяемых весов. Целью изобретения является повышение точности и удобства эксплуатации. Эта цель достигается тем, что устройство снабжено направляющей рамой со струнками, а механизм имитации выполнен в виде замкнутой цепи, состоящей из набора сменных грузов и расположенной на направляющей раме, длина которой больше длины весоизмерительного участка,. грузы выполнены различной массы, шарнирно соединенные между собой в продольном и поперечном направлениях,- основания которых имеют различную форму. На фиг. 1 изображен общий вид устройства, на фиг, 2 - разрез А-А фиг., на фиг, 3 - шарнирное соединение грузов в поперечном нешравлении. Устройство для поверки конвейерны весов и дозаторов состоит из механи ма имитации 1, прикрепленного к жес кой .опоре 2 с возможностью вертикал ного перемещения посредством, напри мер, ручной Тсши 3 таким образом, чтобы в рабочем положении нижняя ветвь замкнутой цепи 4 свободно леж ла на верхней грузонесущей ветви ко вейерной ленты 5, опирающейся на под держивающие роликоопры б конвейера и весоизмерительного участка с устрой 7, Замкнутую цепь образуют шарнирно связанные между собой блоки 8, состо щие из корпуса 9 и калиброванных гру зов 10, закрепленных в корпусе посре ством штифтов 11. Верхняя ветвь цепи посредством ходовых роликов 12 опирается на направляющую раму 13, длина которой превышает длину весоизмерительного участка, и удерживается от горизонтального переметения с помощью стру нок 14. Ходовые ролики установлены на осях 15 корпусов блоков. На раме установлен датчик счета блоков 16. Работа, устройства осуществляется следующим образом. Поверка производится при холостом ходе KOHseKepa. Во время контроля движущаяся грузонесущая лента 5 посредстве сил трения, возникающих между свободно лежащими на верхней ветви ленты блокги и 8, имитирующими свободно лежащий при транспортировании груз, и лентой, увлекает за собой замкнутую цепь 4, которая обега ет направляющую раму 13. С целью уменьшения сил сопротивления переме щению замкнутая цепь 4 опирается на направляющую раму 13 ходовыми роликами 12, установленными на под иипниках качения. Конструкция корпуса блока 8 позволяет устанавливать в нем с помосяью штифтов 11 любое количество калиброванных грузов 10, чем достигается возможность создания на весах циклической нагрузки. Для устранения динамической нагрузки на весы при сходе блоков с направляющей рамы, блоки должны входить в контакт с лен той за пределами поддерживающих роли коопор б конвейера. Используя набор корпусов блоков с Е азличной формой основания, достигается имитация разной кусковатости транспортируалюго груза. При шарнирис соединении блоков в поперечном и в продольном направлениях достигается имитация транспор тирования груза по всей ширине грузе несущей ленты, а также эксцентричность транспортируемого груза. После окончания поверки конвейер останавливается, и поверочное устройство посредством, например, ручной тали 3 поднимается над грузоиесушей лентой на расстояние, необходимое для прохода транспортируемого груза. Суммарная нагрузка на весы определяется по формуле Q k.g , где к - количество прошедших блоков, определяемое счетчиком блоковg - эквивгшентный вес груза (блока) , определяемый следующим образом о eJi где G - вес замкнутой цепи, п - количество блоков в цепи. Погрешность взвешивания определяется путем сравнения показаний поверочного весоизмерительного устройства Благодаря возможности установки в блоках различного числа калиброванных грузов достигается создание циклической нагрузки, т.е. поверка весов на всем диапазоне измерений. Определение контрольной массы, прошедшей через весы, производится по показаниям счетчика устройства для поверки, без участия конвейерных весов. Таким образом, поверка производится самостоятельным устройством, показания которого не зависят от показаний весов. Формула изобретения 1.Устройство для поверки конвейер ных весов и дозаторов, содержащее механизм имитации нагрузки, расположенный над лентой транспортера и взаимодействующий с нею, весоизмерительный участок, отличающеес я тем, что, с целью повышения точности и удобства эксплуатации, оно снабжено направляющей рамой со струнками, а механизм имитации выполнен D виде замкнутой цепи, состоящей из набора сменных грузов и расположенной на направляющей раме, длина которой больше длины весоизмерительного участка. 2.Устройство по п.1, отличающееся тем, что сменные грузы выполнены различной массы, шарнирно соединены между собой в пpoдoльнo и поперечном направлениях, и их основания имеют различную форму. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 300772, кл. G 01 G 11/02, 1969. 2.Авторское свидетельство СССР W530192, кл. G 01 G 23/00, 1975 (прототип).

I .-.

A .f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверки конвейерных весов | 1990 |

|

SU1765715A1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| Способ градуировки и поверки конвейерных весов | 1990 |

|

SU1824523A2 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ КАЛИБРОВКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2004 |

|

RU2361182C2 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2004 |

|

RU2284483C2 |

| Весовой дозатор непрерывного действия | 1980 |

|

SU901837A1 |

| Способ градуировки и поверки конвейерных весов | 1989 |

|

SU1758443A1 |

| Конвейерные весы конвейеров прямого и реверсивного хода | 2016 |

|

RU2625042C1 |

| СИСТЕМА, ОБЕСПЕЧИВАЮЩАЯ ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ПОВЕРКУ УСТРОЙСТВА ИЗМЕРЕНИЯ ВЕСА, СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЯ И ПОВЕРКИ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ВЕСА | 2020 |

|

RU2763123C1 |

Авторы

Даты

1979-09-05—Публикация

1977-05-05—Подача