(54) ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU899257A1 |

| Прессформа для литья под давлением | 1975 |

|

SU551114A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1310105A1 |

| Многогнездная пресс-форма для литья под давлением | 1980 |

|

SU939167A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU835624A1 |

| Машина для литья под давлениемАРМиРОВАННыХ издЕлий | 1979 |

|

SU821176A1 |

| Многогнездная прессформа для литья под давлением | 1981 |

|

SU944778A1 |

| Пресс-форма для литья под давлением | 1973 |

|

SU470362A1 |

| Машина для литья под давлением отливок, армированных многожильным канатом | 1976 |

|

SU747616A1 |

Изобретение относится к литейному производству, в частности к литью под давлением металлов я сплавов.

Известен блок для литья под давлением, содержащий подвижную и неподвижную полуформы, промежуточную плиту, плиту крепления с камерой сжатия и индуктор, установленный в кольцевой полости в промежуточной плите во-круг камеры сжатия. При воздействии переменного электромагнитного поля упругие колебания передаются расплаву, в результате чего, а также в результате нагрева расплава процесс кристаллизации пресс-остатка замедляется 1.

Недостаток указанной пресс-формы состоит в том, что находящийся в полости формы газ перемащивается с металлом, что приводит к пористости отливок.

Известна также пресс-форма, содержащая подвижную и неподвижную полуформы, фильтры, установленные в сквозных отверстиях, выполненных в стенках полуформы. Фильтр служит вентиляционным каналом 2. Данная пресс-форма является наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату.

Недостаток известной пресс формы состоит в том, что газ из полости формы удаляется через фильтры не полностью из-за перемешивания его с металлом в форме. Замещанный газ изолируется от вентиляционных каналов слоем металла и остается в отливке.

Цель изобретения - уменьшение газовой пористости отливок и повышение их физикомеханических свойств путем создания электрического разряда в полости пресс-формы.

Цель достигается тем, что пресс-форма снабжена электродами, расположенными соосно в полуформах, причем один из электродов установлен с возможностью перемещения в осевом направлении от привода.

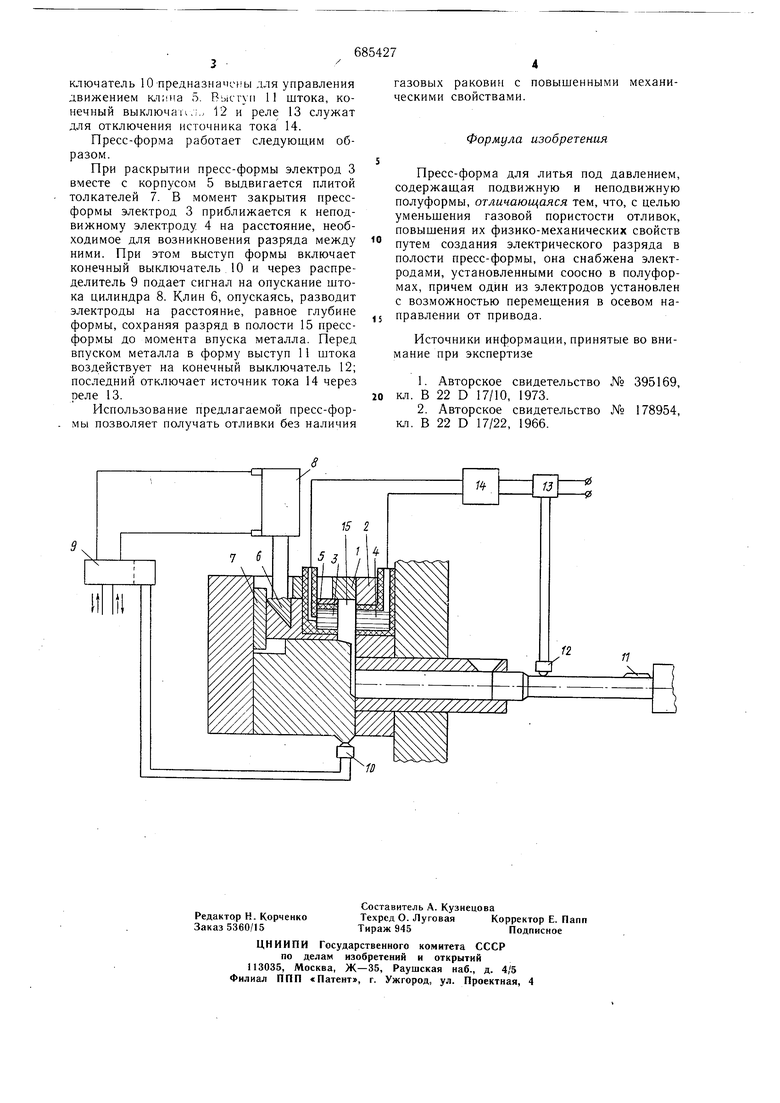

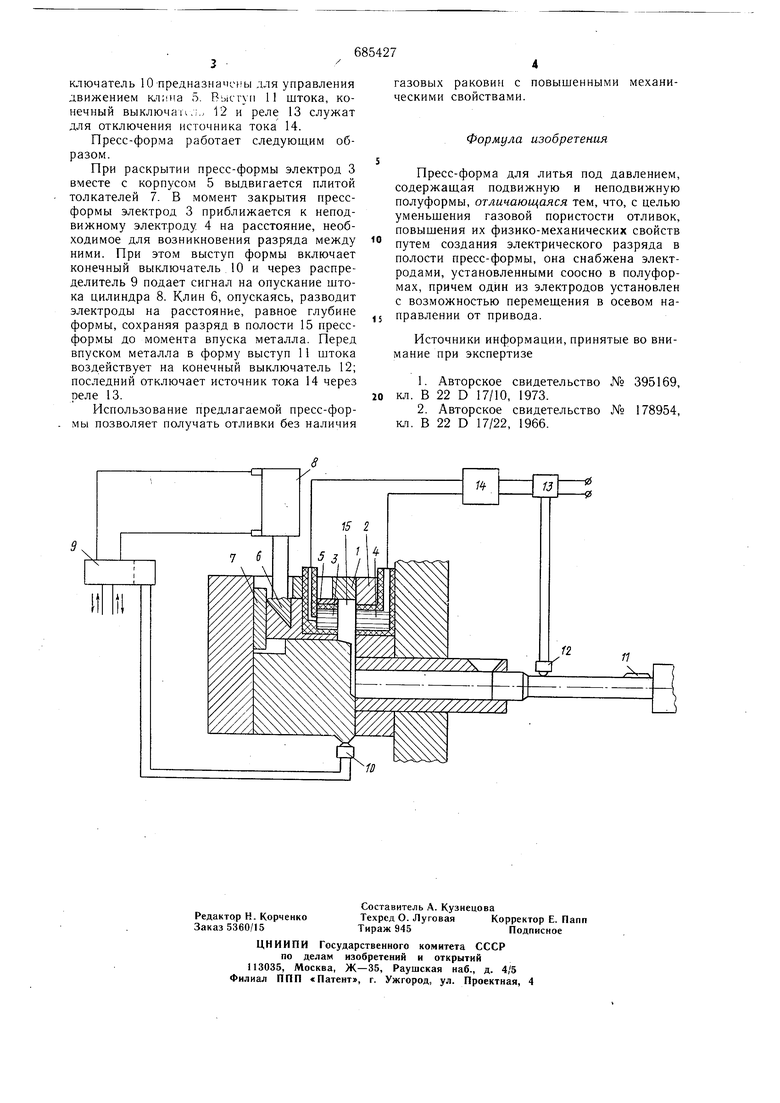

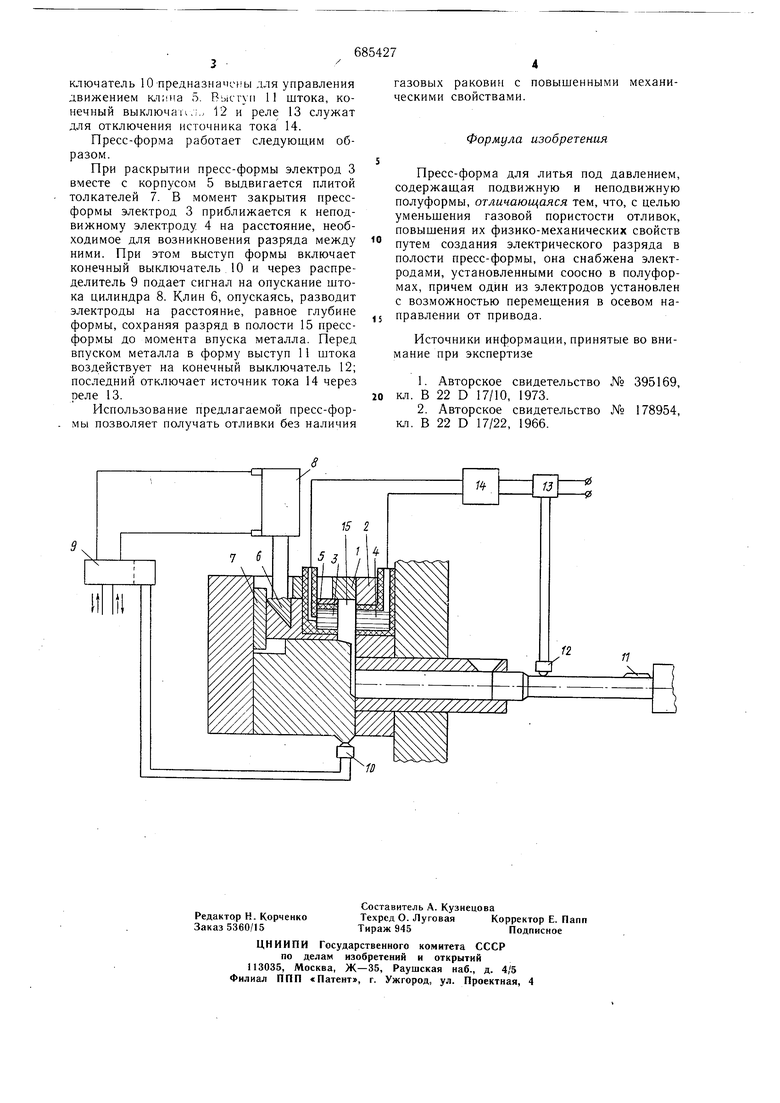

На чертеже показана предлагаемая прессформа в разрезе.

Пресс-форма содержит подвижную и неподвижную полуформы 1 и 2, з которых установлены электроды 3 и 4. Электрод 3 размещен в корпусе 5, который имеет возможность перемещения в осевом направлении. Приводом для перемещения корпуса 5 служат клин 6 и плита толкате,тей 7. Цилиндр 8, распределитель 9 и конечный вык тючатель 10 предназначены для управления движением 5. Выступ 11 штока, конечный выключат.;,. 12 и реле 13 служат для отключения источника тока 14.

Пресс-форма работает следующим образом.

При раскрытии пресс-формы электрод 3 вместе с корпусом 5 выдвигается плитой толкателей 7. В момент закрытия прессформы электрод 3 приближается к неподвижному электроду 4 на расстояние, необходимое для возникновения разряда между ними. При этом выступ формы включает конечный выключатель 10 и через распределитель 9 подает сигнал на опускание штока цилиндра 8. Клин 6, опускаясь, разводит электроды на расстояние, равное глубине формы, сохраняя разряд в полости 15 прессформы до момента впуска металла. Перед впуском металла в форму выступ 11 штока воздействует на конечный выключатель 12; последний отключает источник тока 14 через реле 13.

Использование предлагаемой пресс-формы позволяет получать отливки без наличия

газовых раковин с повышенными механическими свойствами.

Формула изобретения

Пресс-форма для литья под давлением, содержаш,ая подвижную и неподвижную полуформы, отличающаяся тем, что, с целью уменьшения газовой пористости отливок, повышения их физико-механических свойств путем создания электрического разряда в полости пресс-формы, она снабжена электродами, установленными соосно в полуформах, причем один из электродов установлен с возможностью перемещения в осевом направлении от привода.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-09-15—Публикация

1976-06-01—Подача