(54) ПРЕСС-ФОРМА ДЛЯ ДВУСТОРОННЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошка | 1977 |

|

SU671923A1 |

| Пресс-форма для прессования изделий из порошка | 1988 |

|

SU1556815A1 |

| Пресс-форма для прессования винтовых пластин | 1979 |

|

SU774800A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ЦЕЛЬНОПРЕССОВАННЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111086C1 |

| Прессформа для прессования порошковых изделий с полостью | 1980 |

|

SU929326A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| Устройство для прессования порошков | 1975 |

|

SU582907A1 |

| Пресс-форма | 1986 |

|

SU1387298A1 |

| Пресс-форма для прессования из порошка изделий с отверстием | 1984 |

|

SU1148708A1 |

| Пресс-форма для прессования изделий из порошка | 1984 |

|

SU1194576A1 |

Изобретение относится к порошковой металлургии, а именно к пресс-формам для прессования изделий из порошков.

Известна пресс-форма для прессования из порошка изделий сложной формы, содержащая матрицу, нижний пуансон и верхний пуансон с (|юрмуюшей полостью 1.

Однако в данной пресс-форме возможно только одностороннее прессование нижним пуансоном. При одностороннем прессовании изделий со значительным отношением высоты к диаметру поперечного сечения плотность прессовки по высоте неодинаковая, что приводит к искажению формы изделия при последующем спекании. . Другой недостаток известной пресс-формы - разрушение прессовки при извлечении по месту разъема формующих полостей верхнего пуансона и матрицы при прессовании изделий из порошков хрупких материалов. Прочность прессовок из порошков хрупких материалов недостаточна для преодоления сил трения, заклинивающих прессовку в формующих полостях.

Известна также пресс-форма для двустороннего прессования изделий сложной

формы из порошков, включающая матрицу, нижний и верхний пуансоны и подвижный элемент с формующей полостью, установленный на верхнем пуансоне с возможностью перемещения вдоль оси последнего 2. Указанная пресс-форма является наиболее близкой к описываемому изобретению по технической сущности и достигаемому эффекту. Недостаток известной пресс-формы заключается в том, что в ней возможно прессование порошков только из высокопластичных материалов (меди, железа и т. д.), прессовки из которых обладают значительной прочностью. Прессовки из порошков хрупких материалов, например твердосплавных порошков, имеют низкую прочность и

разрушаются при их извлечении. Разрушение происходит при отходе верхнего пуансона и подвижного элемента с формующей полостью вверх от зеркала матрицы, так как прессовка силами трения плотно удерживается в обеих формующих полостях - матрицы и подвижного элемента. Растягивающие напряжения при недостаточной прочности прессовки приводят к ее разрушению по месту разъема подвижного элемента и матрицы.

Целью изобретения является обеспечение возможности прессования изделий из порошков хрупких материалов.

Цель достигается тем, что подвижный элемент снабжен сухарями и пружинами, боковая поверхность верхнего пуансона выполнена зубчатой, причем сухари установлены с возможностью перемещения в горизонтальном направлении и взаимодействия с зубьями верхнего пуансона.

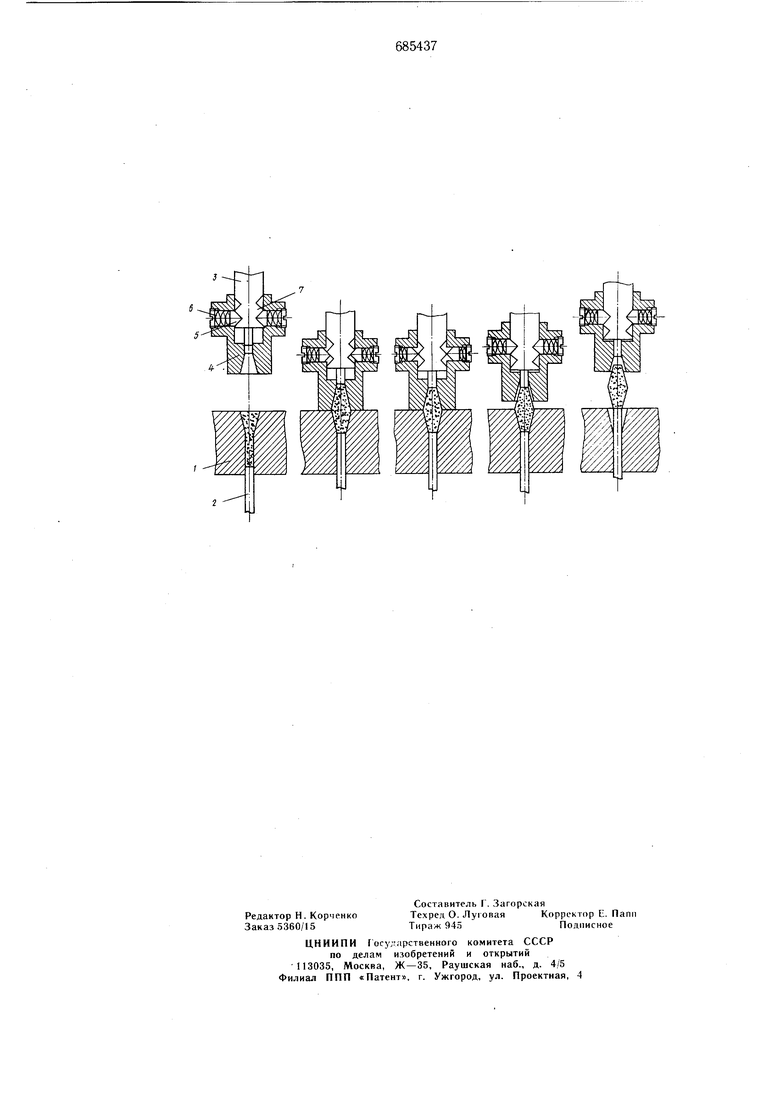

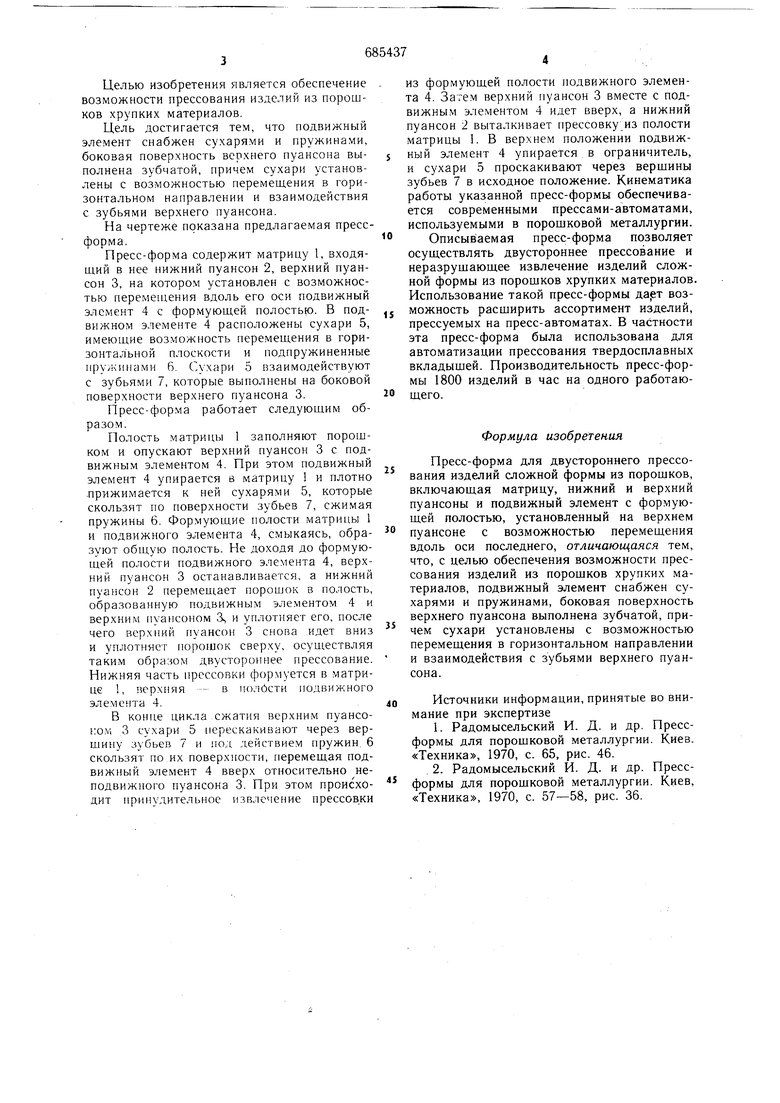

На чертеже показана предлагаемая прессформа.

Пресс-форма содержит матрицу 1, входящий в нее нижний пуансон 2, верхний пуансон 3, на котором установлен с возможностью перемепхения вдоль его оси подвижный элемент 4 с формующей полостью. В подвижном элементе 4 расположены сухари 5, имеющие возможность перемещения в горизонтальной плоскости и подпружиненные пружинами 6. Сухари 5 взаимодействуют с зубьями 7, которые выполнены на боковой поверхности верхнего пуансона 3.

Пресс-форма работает следующим образом.

Полость матрицы 1 заполняют порошком и опускают верхний пуансон 3 с подвижным элементом 4. При этом подвижный элемент 4 упирается в матрицу 1 и плотно .прижимается к ней сухарями 5, которые скользят по поверхности зубьев 7, сжимая пружины 6. Формующие полости матрицы 1 и подвижного элемента 4, смыкаясь, образуют общую полость. Не доходя до формующей полости подвижного элемента 4, верхний пуансон 3 останавливается, а нижний пуансон 2 перемещает порошок в полость, образованную подвижным элементом 4 и верхним пуансоном 3, и уплотняет его, после чего верхний пуансон 3 снова идет вниз и уплотняет порошок сверху, осуществляя таким образом двустороннее прессование. Нижняя часть прессовки формуется в матрице 1, верхняя - в полбсти подвижного элемента 4.

В конце цик.ла сжатия верхним пуансоком 3 сухари 5 перескакивают через вершину зубьев 7 и под действием пружин. 6 скользят по их поверхности, перемещая подвижный элемент 4 вверх относительно неподвижного пуансона 3. При этом происходит нринудительное извлечение нрессовки

из формующей полости подвижного элемента 4. Затем верхний пуансон 3 вместе с подвижным элементом 4 идет вверх, а нижний пуансон 2 выталкивает прессовку из полости матрицы 1. В верхнем положении подвижный элемент 4 упирается.в ограничитель, и сухари 5 проскакивают через верщины зубьев 7 в исходное положение. Кинематика работы указанной пресс-формы обеспечивается современными прессами-автоматами, используемыми в порошковой металлургии. Описываемая пресс-форма позволяет осуществлять двустороннее прессование и неразрущающее извлечение изделий сложной формы из порошков хрупких материалов. Использование такой пресс-формы возможность расширить ассортимент изделий, прессуемых на пресс-автоматах. В частности эта пресс-форма была использована для автоматизации прессования твердосплавных вкладышей. Производительность пресс-формы 1800 изделий в час на одного работающего.

Формула изобретения

Пресс-форма для двустороннего прессования изделий сложной формы из порошков, включающая матрицу, нижний и верхний пуансоны и подвижный элемент с формующей полостью, установленный на верхнем пуансоне с возможностью перемещения вдоль оси последнего, отличающаяся тем, что, с целью обеспечения возможности прессования изделий из порошков хрупких материалов, подвижный элемент снабжен сухарями и пружинами, боковая поверхность верхнего пуансона выполнена зубчатой, причем сухари установлены с возможностью перемещения в горизонтальном направлении и взаимодействия с зубьями верхнего пуансона.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-09-15—Публикация

1978-04-20—Подача