1

Изобретение относится к порошковой металлургии, в частности к прессформам для прессования порошковых изделий с полостью.

Известна пресс-форма для прессования изделий, содержащая матрицу, пуансоны, цилиндры для регулирования хода прессования и жесткие упорь. 1.

Однако данная пресс-форма не обеспечивает равномерной плотности изделия.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является пресс-форма для прессования изделий с полостью включающая плиту, плавающую матрицу, верхний пуансон, пружину, нижние пуансоны, расположенные один в другом и установленные один на плите, другой на пружине J2.

.Недостатком пресс-формы является недостаточно высокое качество изделий обусловленное наличием срезающих

усилий в прессуемом порошке при средних и больших давлениях и недостаточной равномерностью распределения плотности.

Цель изобретения - повышение равноплотности изделий.

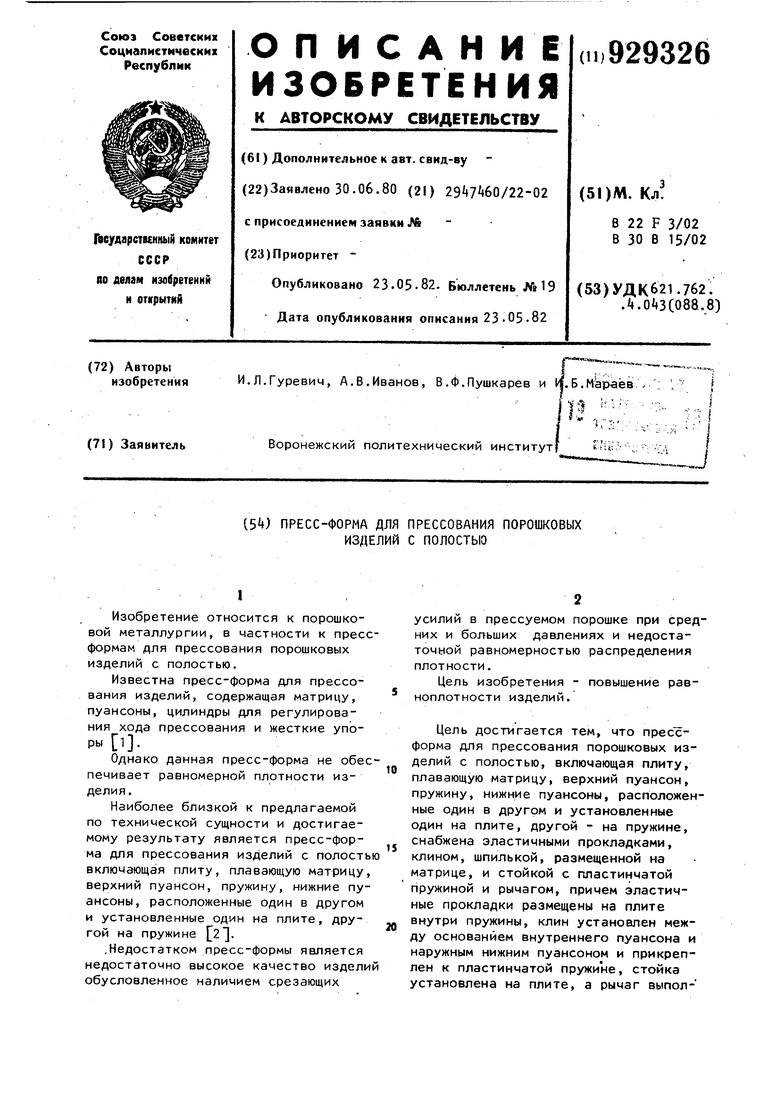

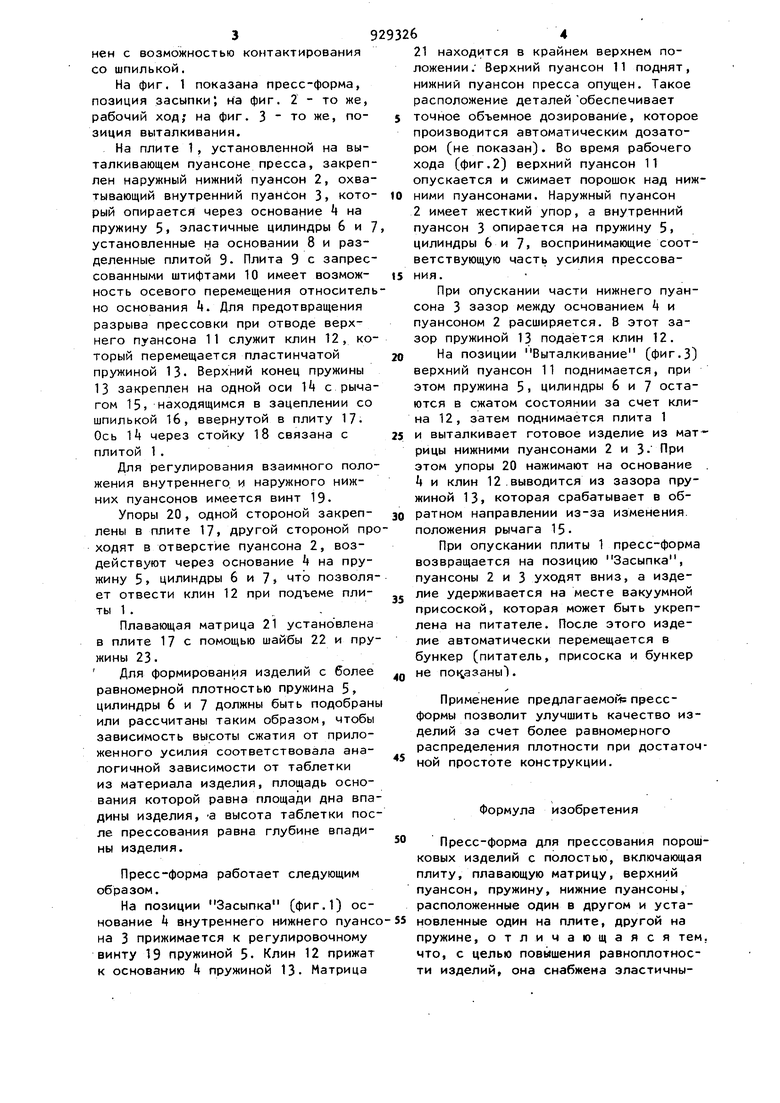

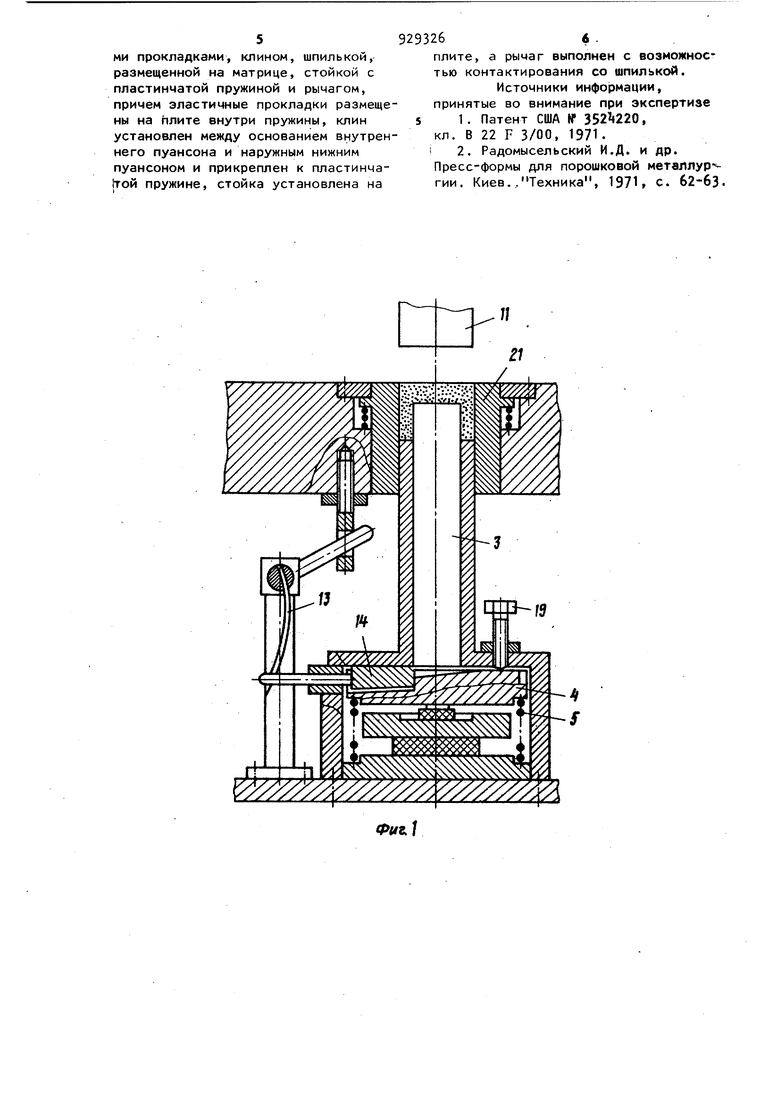

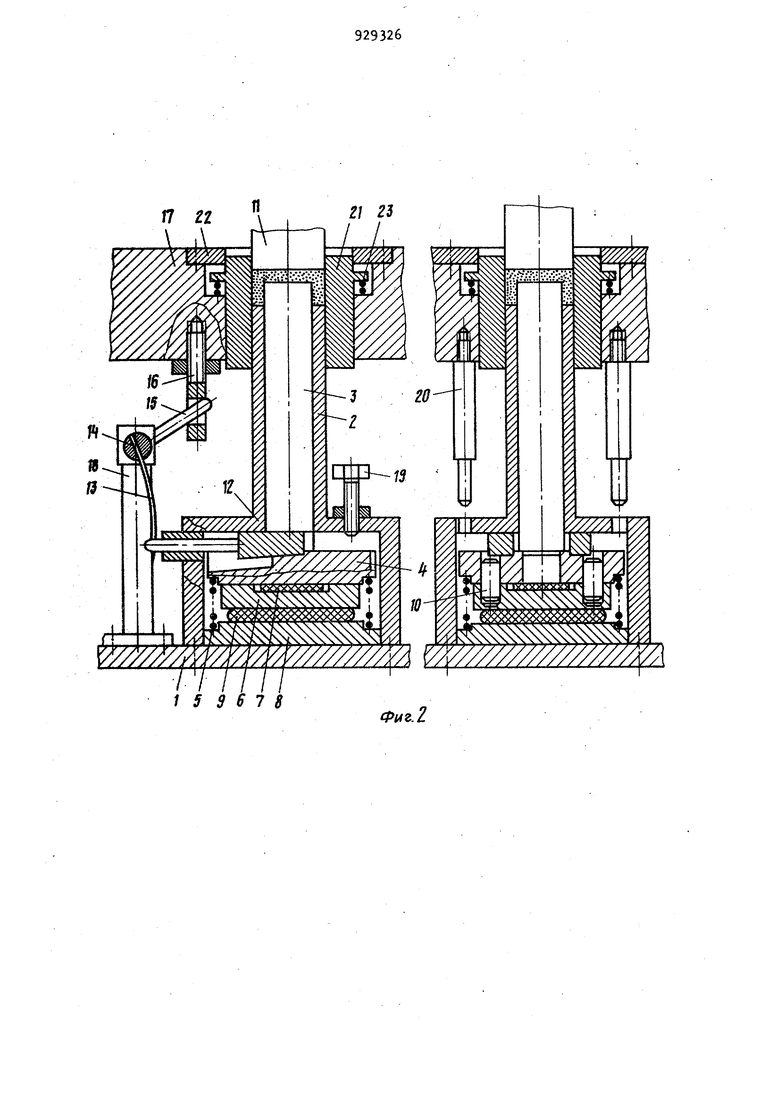

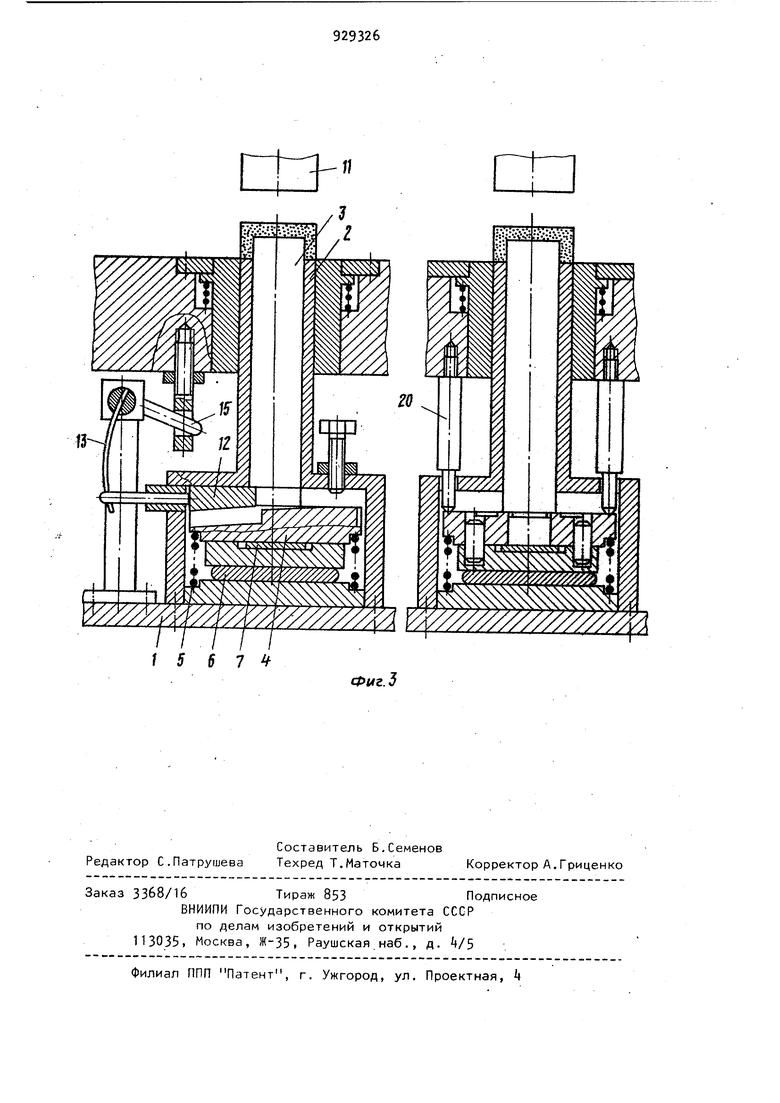

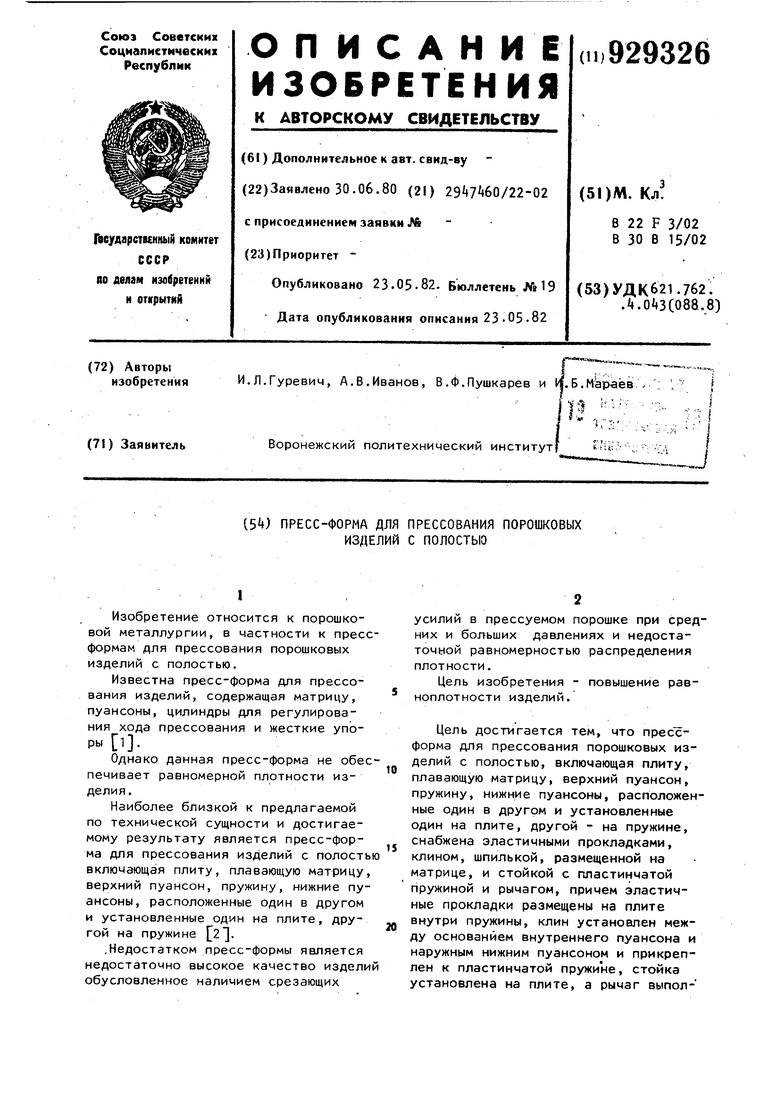

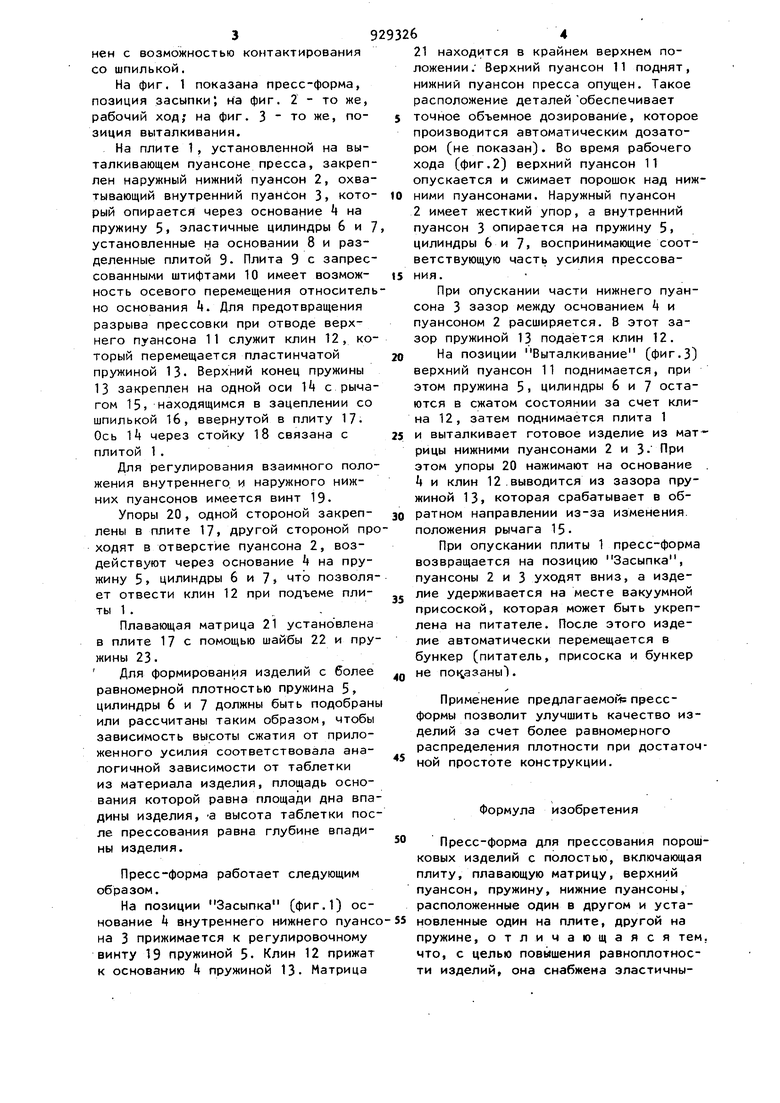

Цель достигается тем, что прессформа для прессования порошковых изделий с полостью, включающая плиту, плавающую матрицу, верхний пуансон, пружину, нижние пуансоны, расположенные один в другом и установленные один на плите, другой - на пружине, снабжена эластичными прокладками, клином, шпилькой, размещенной на матрице, и стойкой с пластинчатой пружиной и рычагом, причем эластичные прокладки размещены на плите внутри пружины, клин установлен между основанием внутреннего пуансона и наружным нижним пуансоном и прикреплен к пластинчатой пружине, стойка установлена на плите, а рычаг выполнен с возможностью контактирования со шпилькой. На фиг, 1 показана пресс-форма, позиция засыпки; на фиг. 2 - то же, рабочий ход; на фиг. 3 то же, позиция выталкивания. На плите 1, установленной на выталкивающем пуансоне пресса, закреп лен наружный нижний пуансон 2, охва тывающий внутренний пуансон 3, кото рый опирается через основание на пружину 5 эластичные цилиндры 6 и установленные на основании 8 и разделенные плитой 9. Плита 9 с запрес сованными штифтами 10 имеет возможность осевого перемещения относител но основания Для предотвращения разрыва прессовки при отводе верхнего пуансона 11 служит клин 12, ко торый перемещается пластинчатой пружиной 13. Верхний конец пружины 13 закреплен на одной оси с рыча гом 15. находящимся в зацеплении со шпилькой 1б, ввернутой в плиту 17. Ось k через стойку 18 связана с плитой 1. Для регулирования взаимного поло жения внутреннего, и наружного нижних пуансонов имеется винт 19. Упоры 20, одной стороной закреплены в плите 17. ДРУгой стороной пр ходят в отверстие пуансона 2, воздействуют через основание на пружину 5, цилиндры 6 и 7 что позволя ет отвести клин 12 при подъеме плиты 1 ., Плавающая матрица 21 установлена в плите 17 с помощью шайбы 22 и пру жины 23. Для формирования изделий с более равномерной плотностью пружина 5, цилиндры 6 и 7 должны быть подобран или рассчитаны таким образом, чтобы зависимость высоты сжатия от приложенного усилия соответствовала аналогичной зависимости от таблетки из материала изделия, площадь основания которой равна площади дна впа дины изделия, а высота таблетки пос ле прессования равна глубине впадины изделия. Пресс-форма работает следующим обра зом. На позиции Засыпка (фиг.1) основание k внутреннего нижнего пуанс на 3 прижимается к регулировочному винту 19 пружиной 5. Клин 12 прижат к основанию k пружиной 13. Матрица 21 находится в крайнем верхнем положении; Верхний пуансон 11 поднят, нижний пуансон пресса опущен. Такое расположение деталей обеспечивает точное объемное дозирование, которое производится автоматическим дозатором (не показан). Во время рабочего хода (фиг.2) верхний пуансон 11 опускается и сжимает порошок над нижними пуансонами. Наружный пуансон 2 имеет жесткий упор, а внутренний пуансон 3 опирается на пружину 5, цилиндры 6 и 7 воспринимающие соответствующую часть усилия прессования. При опускании части нижнего пуансона 3 зазор между основанием 4 и пуансоном 2 расширяется. В этот зазор пружиной 13 подаётся клин 12. На позиции Выталкивание (фиг.З) верхний пуансон 11 поднимается, при этом пружина 5) цилиндры 6 и 7 остаются в сжатом состоянии за счет клина 12, затем поднимается плита 1 и выталкивает готовое изделие из матрицы нижними пуансонами 2 и 3- При этом упоры 20 нажимают на основание k и клин 12 выводится из зазора пружиной 13, которая срабатывает в обратном направлении из-за изменения, положения рычага 15При опускании плиты 1 пресс-форма возвращается на позицию Засыпка, пуансоны 2 и 3 уходят вниз, а изделие удерживается на месте вакуумной присоской, которая может быть укреплена на питателе. После этого изделие автоматически перемещается в бункер (питатель, присоска и бункер не по1 азаны). Применение предлагаемой прессформы позволит улучшить качество изделий за счет более равномерного распределения плотности при достаточной простоте конструкции. Формула изобретения Пресс-форма для прессования порошковых изделий с полостью, включающая плиту, плавающую матрицу, верхний пуансон, пружину, нижние пуансоны, расположенные один в другом и установленные один на плите, другой на пружине, отличающаяся тем. что, с целью повышения равноплотности изделий, она снабжена эластичными прокладками, клином, шпилькой, размещенной на матрице, стойкой с пластинчатой пружиной и рычагом, причем эластичные прокладки размеще ны на плите внутри пружины, клин установлен между основанием внутрен него пуансона и наружным нижним пуансоном и прикреплен к пластинча1той пружине, стойка установлена на

293266 .

плите, а рычаг выполнен с возможностью контактирования со шпилькой.

Источники информации, принятые во внимание при экспертизе 5 1. Патент США № ,

кл. В 22 F 3/00, 1971.

i 2. Радомысельский И.Д. и др. Пресс-формы для порошковой металлургии. Киев..Техника, 1971, с. 62-63.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из металлических порошков | 1983 |

|

SU1202707A1 |

| Пресс-форма для прессования металлических порошков | 1985 |

|

SU1271651A1 |

| Пресс-форма для прессования порошков | 1982 |

|

SU1044429A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1983 |

|

SU1144767A1 |

| Устройство для загрузки пресс-форм порошкообразным материалом | 1982 |

|

SU1027065A1 |

| Пресс-форма для прессования порошков | 1981 |

|

SU952435A1 |

| Роторный пресс для прессования порошковых материалов | 1979 |

|

SU935313A1 |

| Пресс-форма для прессования изделий из порошковых материалов | 1988 |

|

SU1509181A2 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Пресс-форма | 1985 |

|

SU1271653A1 |

п

Фиг.1 п

153678

Ф14г.2 гг

г&

1567

Фиг.З

Авторы

Даты

1982-05-23—Публикация

1980-06-30—Подача