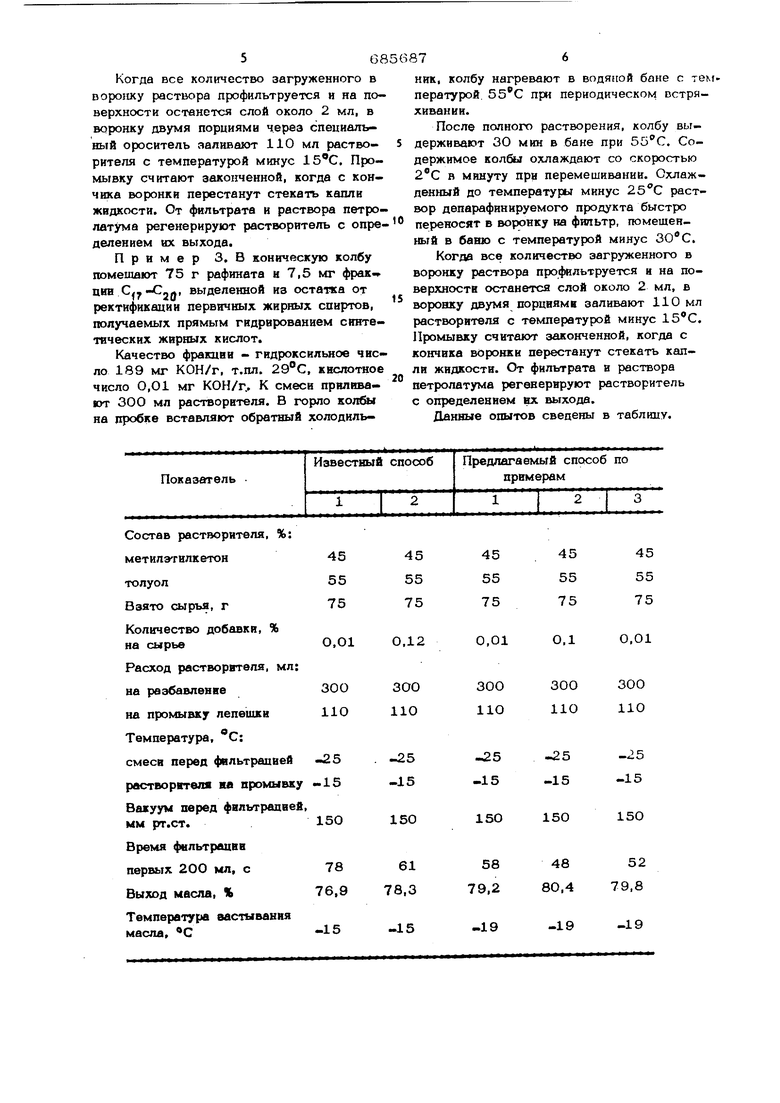

Изобретение относится к нефтеперерабатывающей прол4ышлешюсти и может быт использовано на заводах данной отрасли, имеюшихв схеме установки депарафиниза- иии масел при помощи селективных растворителей. Известны способы депарафинизации масел путем смешения исходного сырья с селективными растворителями, охлаждения смеси, фильтрации. Депарафиииаацию проводят на первой ступени, на второй ступени осуществляют обезмасливаияе гача первой ступени путем разбавления и фильтрации либо нагрева, охлаждения и фильтрации. Растворитель на смешение подают разово или порционно. Лепешки на фильтрах промывают растворителем либо фильтратом с доследующей ступени. Процессы депарафинизации характеризу ются невысокими скоростями фильтрации и являются наиболее дорогостоящими в системе установок получения масел l. Известны способы депарафинизации масел путем обработки сырья растворителем цри нагревании с последующим охлаждением раствора депарафинируемого продукта и фильтрацией его, причем, в сырьевую смесь вводят смесь двух или более полимеров, полученных на катализаторе Цигле- , или гомополимер, либо промежуточный полимер н-йлкилового эфира метакриловой кислоты, содержащей в алкильной цепи 10-24 атомов углерода 2 или перед фильтрованием к смеси масла с растворителем добавляют для ускорения фильтрации сополимер этилена и винилацетата 13. В известных способах используются специально синтезируемые вещества, как правило, имеющие высокую стоимость. Последнее ведет к увеличению затрат по обработке и повышению себестоимости масел. Известен способ депарафиниаации минеральных масел путем смешения сырья с растворителем в присутствии поверхностно-активного вещества - сложного эфира 30 пентаэритрита и жирных кис/ют -Cjg, с последуюишм охлаждением смеси и филь рацией с выделением депарафинированных масел и парафинов 4 . Однако в известном способе не обеспе чиваются достаточно высокие скорости фильтрации и выход масла. Целью изобретения является устранени указанных недостатков, т.е. увеличение скорости фильтрации, выхода масла при снижении себестоимости масла. Поставленная цель достигается тем, что в способе депарафинизации минеральных масел путем смешения сьгрья с растворителем и поверхностно-активным вешеством с последующим охлаждением смеси и фильтрацией с выделением депарафинированных масел и парафинов, в качестве поверхностно-активного вещества используют остаток от ректификации первичных жирных спиртов, гидрирования синтетичес ких жирных кислот или выделенные из ос татка фракции. Используемые поверхностно-активные вещества вводят в чистом виде или в виде растворов в исходном сырье, депарафи нированном масле, растворителе. Остаток или выделенные из него фракции имеют низкую стоимость, расход их значительно ниже известных поверхностно-активных ве ществ, что ведет к уменьшению затрат по обработке и к снижению себестоимости масел, Депарафинизацию масел в способе согласно изобретению проводят в одну или несколько ступеней. При многоступенчатой депарафинизации гач от прел 1дущих ступеней разбавляют растворителем и филь руют. Фильтраты используют для разбавления либо промывки лепешки. Способы испытаны в лабораторных ус ловиях. В качестве сырья используют остаточ ный рафинат следующего качества: Плотность при , г/см 0,893 Вязкость кинематическая при , сСт19,5 Коэффициент рефракции при 50 С1,4830 Коксуемость, %0,42 Содержание серы, %1,О Для депарафинизации используют растворитель следующего состава, %: метил этилкетон45 толуол55 П р я м в р 1. (известный способ). В коническую колбу с обратным холодилъ 74 кком помоишйт 75г рафнпата и 7,5 мг ложного эфира пентаэритрита и монокароновых кислот С. -jCrjQ (в серии опытов оли 1ество добавки изменяют от 7,5 мг о оптимального 90 мг), к смеси приливают 300 мл растворителя. Колбу нагревают в водяной бане с температурой при периодическом встряхивании. После полного растворения сьфья колбу с сырьем и растворителем выдерживают 30 мин в бане при . Содержимое колбы охлаждают со скоростью 2 С в-минуту при перемешивании с помощью мешалки, которой заменяют обратный холодильник. Охлажденный до температуры минус 25 раствор депарафинируемого продукта быстро переносят в воронку на предварительно смоченный растворителем фильтр, помешенный в баню с температурой минус , Когда все количество загруженного в воронку раствора профильтруется и на поверхности останется длой жидкости около 2 мл, в воронку двумя порциями через специальный ороситель заливают 110 мл растворителя с температурой минус . Промывку считают законченной, когда с кончика воронки перестанут стекать капли жидкости. От фильтра та и раствора петрояатума регенерируют растворитель с определением их выхода. Пример 2 (способ согласно изобретению). В коническую колбу помещают 75 г рафината и 7,5 мг ортатка от ректификации первичных жирных спиртов, полученных гидрированием синтетических жирных кислот, гидроксильное число 145 мгКОН/ij температура плавления , кислотное число 0,05 мг КОН/Г (в серии опытов количество добавки изменяют от 7,5 мг до 75 мг). К смеси приливают ЗОО мл растворителя, в горло колбы на пробке вставляют обратный холодильник, колбу нагревают и водяной бане с температурой при периодическом встряхивании. После полного растворения сырья колбу с сырьем в растворителем выдерживают 30 мвв в бане при 55. Содержимое колбы охлаждают со скоростыо в минуту при перемешивании. Охлажденный до температуры минус 2 5 С раствор депарафинируемого продутста быстро переносят в воронку ни предварительно смоченный растворителем фильтр, помещенный в баню с температуройминус 30 С. Когда все количество загруженного в воронку раствора профильтруется н на поверхности останется слой около 2 мл, в воронку двумя порциями через специальный ороситель заливают 110 мл растворителя с температурой минус 15®С. Промывку считают законченной, когда с кончика воронки перестанут стекать капли жидкости. От фильтрата и раствора петролатума регенерируют растворитель с определением их выхода. Пример 3. В коническую колбу помешают 75 г рафината н 7,5 мг фрак НИИ C y-Cjjj, выделенной из остатка от ректификации первичных жирных спиртов, получаемых прямым гидрированием синтетических жирных кислот. Качество фракции - гидроксильное число 189 мг КОН/Г, Т.Ш1. 29°С, кислотное число 0,О1 мг КОН/Г.. К смеси приливают 300 мл растворителя. В горло колбы на пробке вставляют обратный холодильник, колбу нагревают в ВОДЯЕГОЙ бане с тек пературой. при периодическом встряхивании. После полного растворения, колбу выдерживают 30 мин в бане при бОС. Содержимое колбы охлаждают со скоростью в минуту при перемешивании. Охлажденный до температуры минус раствор депарафинируемого продукта быстро переносят в воронку на фильтр, помещенный в баню с температурой минус . Когда все количество загруженного в воронку раствора профильтруется и на поверхности останется слой около 2 мл, в воронку двумя порциями заливают 110 мл растворителя с температурой минус . Промывку считают законченной, когда с кончика воронки перестанут стекать капли жидкости. От фильтрата и раствора петролатума регенерируют растворитель с определением вх выхода. Цлнные опытов сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации масел | 1975 |

|

SU567742A1 |

| Способ депарафинизации нефтяных масел | 1974 |

|

SU564331A1 |

| Способ получения смазочных масел | 1980 |

|

SU910737A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1999 |

|

RU2152427C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1996 |

|

RU2099391C1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| Способ получения церезина | 1979 |

|

SU834109A1 |

| Способ депарафинизации масел | 1981 |

|

SU956548A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕФТЯНОГО СЫРЬЯ | 2002 |

|

RU2235116C1 |

| Способ депарафинизации масляных фракций | 1987 |

|

SU1490144A1 |

Состав растворителя, %: метилэтилкетон4545 толуол5555 Взято салрья, г7575 Количество добавки, % на сырьеО.О10.12 Расход растворителя, мл: на разбавленве300ЗОО на промывку лепешкиНО110 Температура, С: смеси перед фильтрацией-25.-25 растворггеля на промывку15-15 Важуум перед фильтрацией, мм рт.ст.150150 Время фильтрации первых 200 мл, с7861 Выход масла, %76,9 78,3 Температура аастывання масла, С-15-15 454545 555555 757575 0,01О,10,01 ЗОО 300300 НО НО110 .ii.25-25-25 -15-15-15 15О15015О 584852 9,280,479,8 19-19-19 7:О85(Ш Из приведенных данных вндло.что спо соб согласно изобретению позволяет увеличить скорость фильтрации ( с про тив 61-78 с), увеличить выход масла (79,2-80,4% против 76,9-78,3%), снизить себестоимость масел.

Формула изобретения

Способ депарафинизации минеральных масел путем смешения сырья с раствори™ телем и, поверхностно-активным веществом с последующим охлаждением смеси и фильтрацией с выделением депарафиниро ванных масел и парафинов, отличающийся тем, что, с целью увеличе ния скорости фильтрации и выхода масла, 5

Источники информации, пр1шятые Ьо внимание при экспертизе

Авторы

Даты

1979-09-15—Публикация

1977-06-02—Подача