(54) СПОСОБ ДЕПАРАФИНИЗАШИ МАСЕЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации минеральных масел | 1977 |

|

SU685687A1 |

| Способ получения смазочных масел | 1980 |

|

SU910737A1 |

| Способ депарафинизации нефтяных масел | 1974 |

|

SU564331A1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1999 |

|

RU2152427C1 |

| Способ получения церезина | 1979 |

|

SU834109A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1996 |

|

RU2099391C1 |

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ПАРАФИНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2002 |

|

RU2214443C1 |

1

Изобретение относится к нефтеперерабар тывающёй промышленности и может быть использовано на заводах данной отраслИ| имеющих в схеме устансжкидепарафинизации масел при помощи селективных растворителей.

Известен J;l способ депарафинизации масел с введением в раствор сырья поверхностнси-активного вещества (ПАВ) - вых остатков производства синтетических жирных кислот (СЖК).

Этот прием позволяет первоначально увеличить скорость фильтрации. Однако при повторном использовании фильтровальной ткани содержащиеся в кубовом остатке

смолистые, полимерные и другие продукты забивают поры ткани, что ведет к снижению скорости фильтрации, увеличению периодичности промывки фильтровальной ткани и тем самым к снижению производительное ти процесса..

Кроме того, при введении кубовых остат ков производства СЖК четкого разделения парафина и масла не наблюдается, выход масла невысок.

Известен 2j также способ |депарафинизашш масел путем обработки сырья растворителем при нагревании в присутствии смес двух иди более полимеров, полученных на катализаторе Циглер -Натта, или гомопол№мера, или промежуточного полимера -алкилового эфира метакриловой кислоты, алкил которого содержит 10-24 атомов углерода, с последующим охлаждением раствора депарафинируемого продукта и фильтрацией.

К недостаткам данного способа относятся невысокие скоростЦ фильтрации и выход масла.

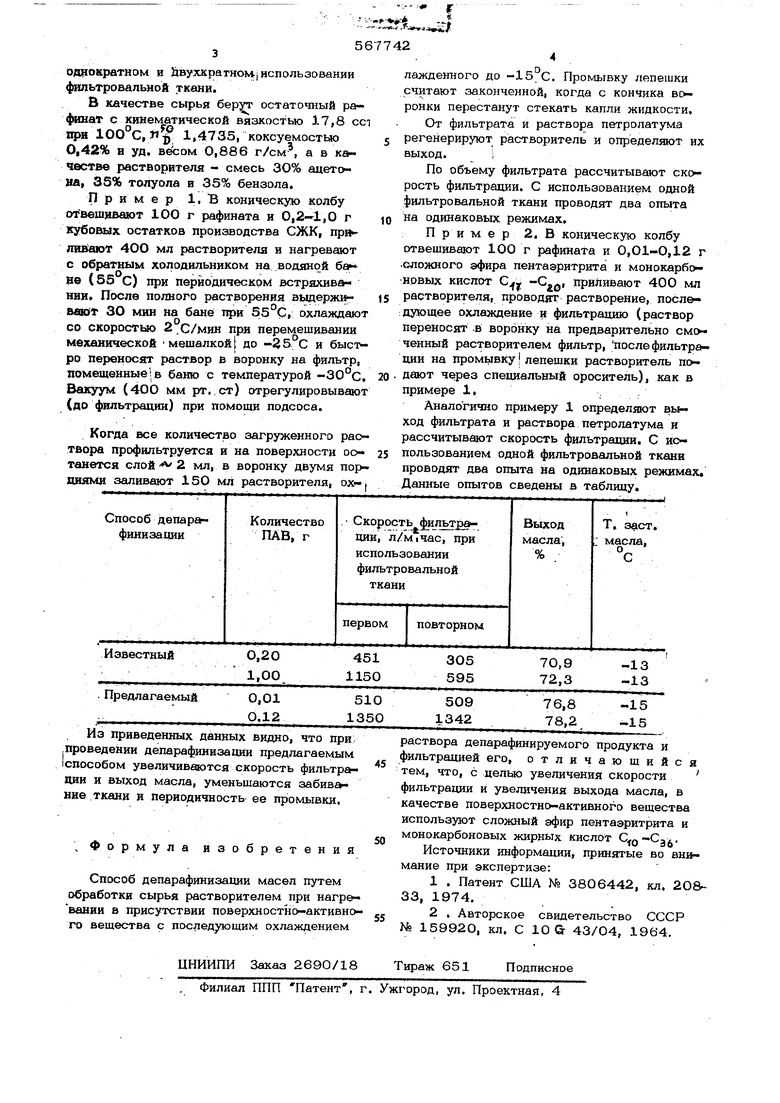

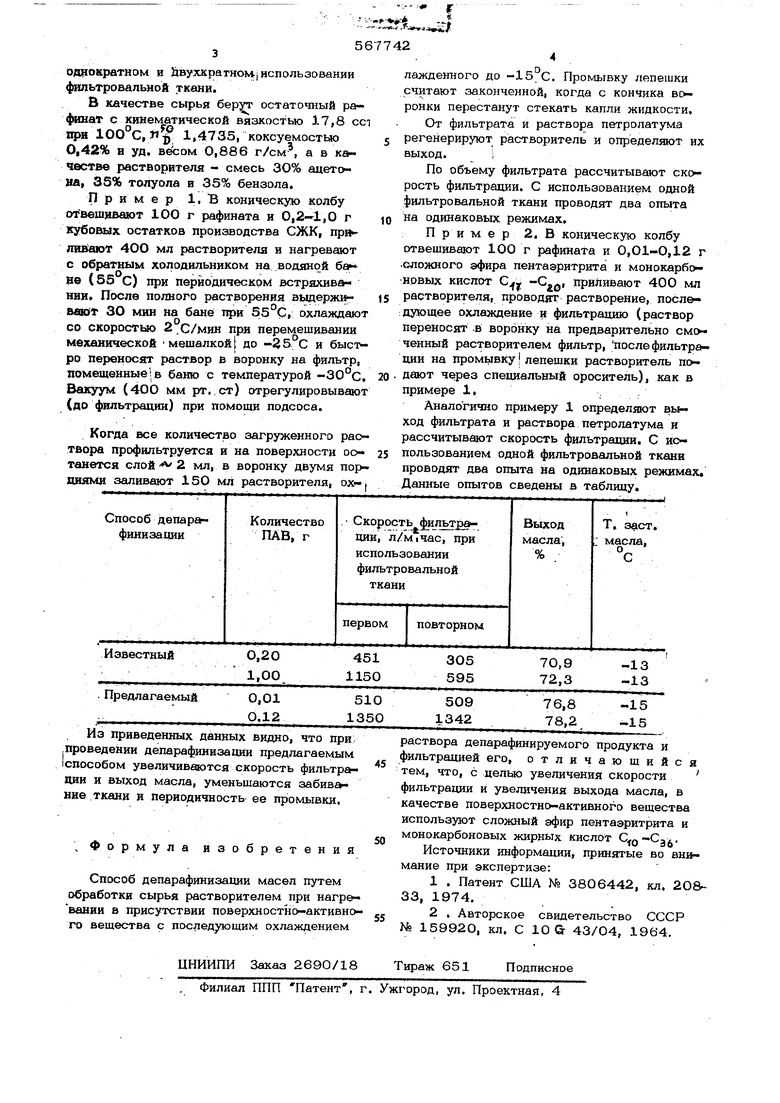

Цель изобретения - увеличение скорости фильтрации и увеличение выхода масла достигается тем, что сырье обрабатывают растворителем при нагревании в присутст ВИИ в качестве ПАВ сложного эфира пентаэритрита и монокарбоновых жирных кислот C(j-Cjg, вводимого в чистом виде или в виде раствора в исходном сырье, растворителе, с последующим охлаждением раствора депарафинируемого продукта и фильтрацией. Предлагаемый и известный способы испытывают в лабораторных условиях при Одаократном и йвухкрагном, использовании фильтровальной ткани. В качестве сырья остаточный ра4ншат с кинематической вязкостью 17,8 ес при 1ОО°С, И , коксуемостью О,42% и уд. 0,886 г/см, а в ка честве растворителя - смесь 30% ацетона, 35% толуола и 35% бензола. Пример 1. В коническую колбу отвешнвают 100 г рафината и 0,2-1,0 г кубовых остатков производства СЖК, при ливают 40О мл растворителя и нагревают с обратным холодильником на водяной ба- ве (55°С) при периодическом встряхивании. После полного растворения выдерживаю ЗО мин на бане при 55°С, охлаждаю 00 скоростью 2 С/мин при перемешивании мешалкой до -85 С и быст механической ро переносяпг раствор в воронку на фильтр, помещенные IB баню с температурой -30 С Вакуум (400 мм рт..ст) отрегулировываю (до фильтрации) при помощи подсоса. Когда все количество загруженного рао твора профильтруется я на поверхности останется слой -л 2 мл, в воронку двумя П0 диями заливают 150 мл растворителя, г

.

. .in.f,,f ,

567742 лажденного до -15. С. Промывку лепешки считают законченной, когда с кончика воронки перестанут стекать капли жидкости. От фильтрата и раствора петролатума регенерируют растворитель и определяют их выход.i По объему фильтрата рассчитывают скорость фильтрации. С использованием одной фильтровальной ткани проводят два опыта на одинаковых режимах. П р и м е р 2. В коническую колбу отвешивают 100 г рафината и 0,01-0,12 г .сложного эфира пентаэритрита и монокарбонрвых кислот го приливают 400 мл растворителя, проводит растворение, после- дующее охлаждение и фильтрацию (раствор переносят -В воронку на предварительно смоченный растворителем фильтр, после фильтрации на промывку лепешки растворитель по дают через специальный ороситель), как в примере 1.; Аналогично примеру 1 определяют выход фильтрата и раствора петролатума и рассчитывают скорость фильтрации. С ис- пользованием одной фильтровальной ткани проводят два опыта на одинаковых режимах. Данные опытов сведены в таблицу.

Авторы

Даты

1977-08-05—Публикация

1975-07-09—Подача